拉森钢板桩在电力工程深基坑支护中的应用

2022-09-21赵建忠

赵建忠

(中国电建集团河北工程有限公司 ,河北 石家庄 050021)

目前电力工程建设过程中,输煤转运站、翻车机室、循环水泵房等结构中深基坑较多,采用传统混凝土灌注桩支护时间长,并且造价较高,而拉森钢板桩支护施工周期短,对环境污染小,节约资源、经济环保。在地下构筑物施工完毕,基坑回填后即可拔出拉森钢板桩,拔出的拉森钢板桩仍可循环利用于其他基坑支护工程,不会造成资源浪费。同时,拉森钢板桩插入和拔出的过程中,除噪声外,无其他如泥浆、粉尘等的环境污染,施工过程较环保。本文以广西华谊能源基地输煤转运站、廊道深基坑支护施工工程为例,介绍拉森钢板桩在电力工程深基坑支护中的应用。

1 工程概述

广西华谊能源基地输煤转运站、廊道深基坑支护施工工程场内煤储运系统主要建构筑物包括:3 座直径为27 m 的筒仓(筒仓高度为50 m)、筒仓仓顶栈桥及转运站、仓底附属建构筑物、1座电梯间、HY-03#转运站(含容积 400 m混凝土石灰石仓、石灰石受料斗及料斗上部维护结构)、栈桥地下煤廊、临时上煤斗及煤斗上部维护结构。无统一地下水位,稳定水位埋深 0.60~2.60 m,无承压性。地下水主要受大气降水下渗及相邻含水层侧向渗透补给,以蒸发和侧向渗透的方式排泄,水量受季节影响较大。

该工程场区原大部分区域为填土整平空地,东南侧局部区域为水域区,已进行挤淤回填并整平,转运站、廊道均为桩筏基础,开挖区域长43 m,宽14 m,深6.1 m。该工程在开挖前已先进行钢板桩插入和井点施工,开挖时随深度进行水平支撑和漏点封堵作业。结构逐层施工,而后完成回填,再拆除水平支撑,确保支护系统稳定。经实际检验,该工程支撑、止水效果良好,为下一步工序及防水施工创造了干燥的条件。与传统支护方式相比,其有效减少了建筑垃圾、泥浆、粉尘等环境污染,可以推广至类似地质的施工中。

2 工艺原理

在地下结构深基坑开挖前,按照所在区域的地质及基坑的深度要求,先选用适合的钢板桩型号,组合成一个完整的封闭体系,以抵御侧向挤压压力。基坑支护适宜的深度,要按照拉森钢板桩的型号,通过计算确定。钢板桩支护适用于埋深较深的支护结构,适用于软弱地基深基坑的支护[1]。

3 技术参数与工艺流程

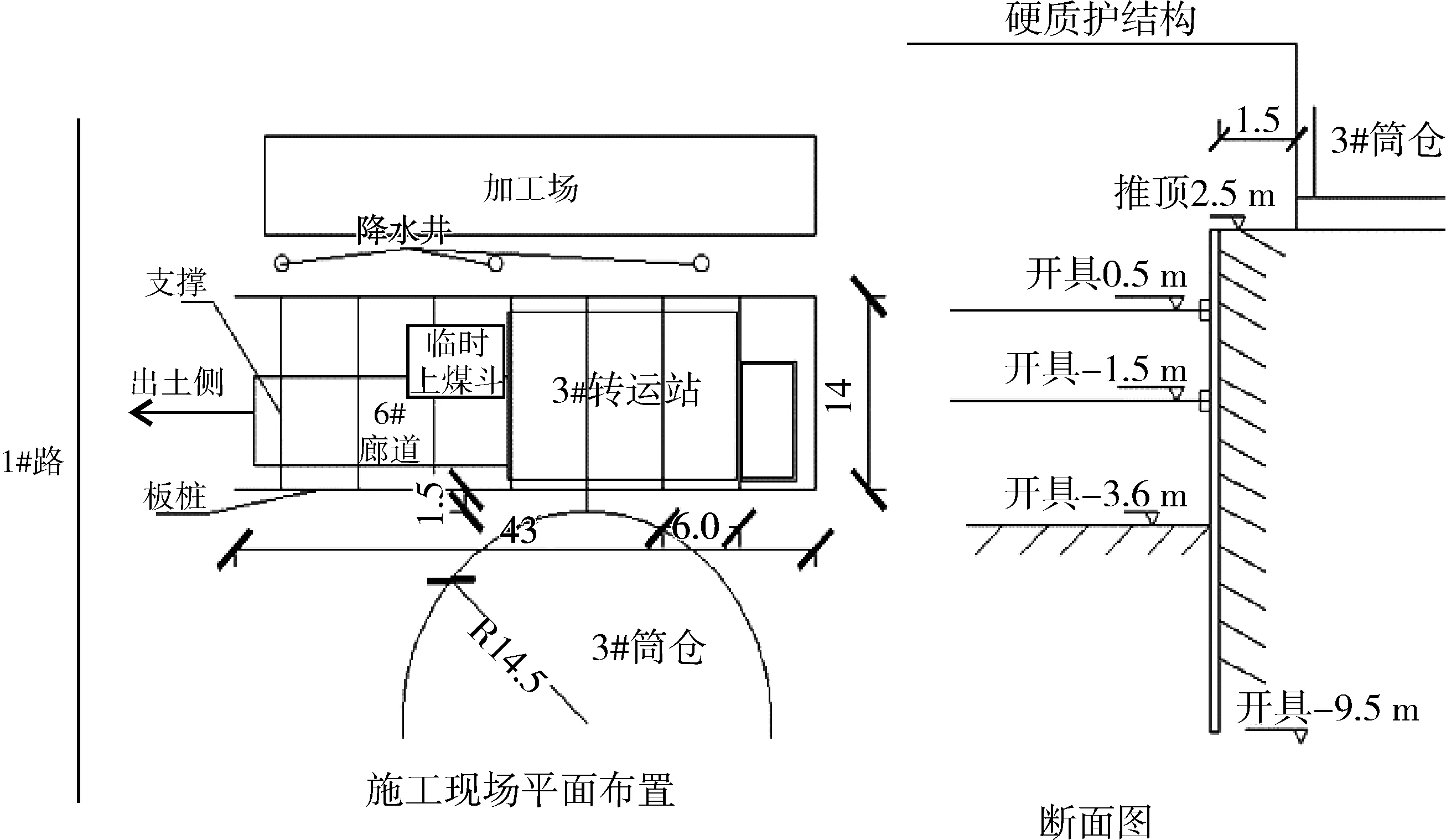

该转运站及廊道基坑挖深最大深度为6.1 m,开挖面积为602 m2,开挖最大宽度为14 m,长度为43 m。根据前期地质勘测报告,基坑开挖范围内均为素填土,土的容重取值19.0 kN/m3,土的黏聚力取值5 kPa,内摩擦角取10°,绝对标高-9~-18.4 m为强风化泥质粉砂岩,土的容重为20.5 kN/m3,黏聚力取值90 kPa,内摩擦角25°。该工程正负零相当于绝对标高6.4 m ,室外地坪绝对标高为6.1 m,地下水位绝对标高为2.4~4 m,无承压性,基坑水位降深Sd取7.3 m,渗透系数k=0.2~0.4 m/d。考虑到基坑深度及临近储煤筒仓,使用拉森钢板桩作为隔水帷幕和围护体系,拟采用拉森II型,400 mm×100 mm×10.5 mm的钢板桩,长度取12 m。施工平面布置如图1所示。

图1 施工平面布置

为有效地解决转运站与筒仓垂直交叉作业问题,采用硬围护结构将转运站上部与筒仓进行隔离。硬围护结构为脚手管及钢板组成跨转运站上部的临时框架。按照地质条件及工艺要求,采用挖掘机分层开挖基坑第一级土方;设置钢板桩及平台降排水措施后,分层开挖,分级设置围檩和支撑;验槽后铺筑素砼垫层封底;施工承台结构,待结构完成且达到规定强度,然后分层回填,分级完成支撑拆除,最后拔除钢板桩,回填至原地面或道路结构层。

施工流程:定位放线→降水井施工→放坡开挖至2.5 m(筒仓基坑底标高)→钢板桩围护结构施工→降水→开挖至第一层支撑结构面→第一层支撑结构安装→开挖至第二层支撑结构面→第二层支撑结构安装→开挖至基础底标高→桩头破除→地下结构施工→支撑结构拆除→回填→钢板桩拔除→桩孔处理。

4 施工前准备

首先测量定位,根据一级控制桩确定施工区域控制点,同时进行钢制围栏保护。按照顺序确定桩位的位置,洒灰线进行放样布置。其次,降水施工根据地下水水位情况合理设置降水井点的数量和位置,将地下水水位降至基坑底以下500 mm后进行基坑开挖作业。

基坑土方开挖主要施工方法:该工程基坑属于深基坑,且临近筒仓基础,在进行钢板桩支护作业前先将转运站及廊道区域放坡开挖至2.5 m,与筒仓基底平齐(地面高程5.6 m,筒仓基槽已开挖完成),放坡系数为1:1。转运站及廊道基坑开挖前,选用钢板桩进行支护,采用H型钢作为基坑的支撑及围檩。开挖由转运站开挖至廊道,当开挖至设计标高上200 mm时,使用人工辅助清理基底的作业方式,运土车及时将挖出的土方运走。

拉森钢板桩的选用,本次使用400 mm×100 mm×10.5 mm(拉森Ⅱ)钢板桩,长度为12 m。钢板桩周转长度按80~120 m计划。钢板桩的使用频次周期按周转20次计划。采用HW400 mm×400 mm×13 mm×21 mm、HW350 mm×350 mm×12 mm×19 mm的H型钢作为内支撑构件。

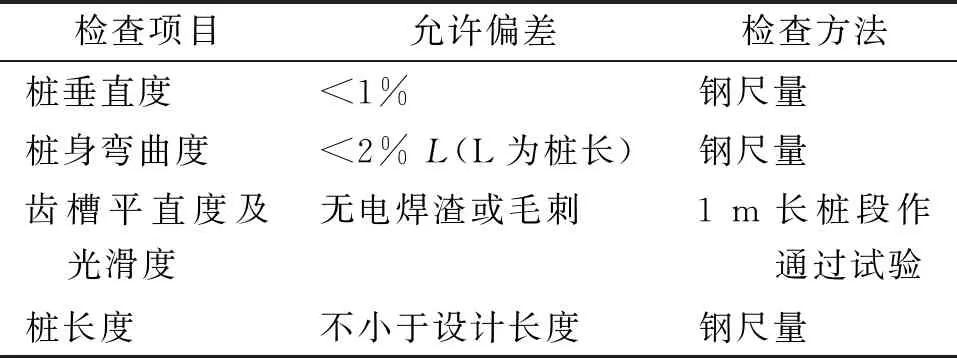

拉森钢板桩进场后,由质检部门入场抽检。其中拉森钢板桩墙垂直方向允许偏差为1/150;轴线方向、墙面水平方向偏差值不大于100 mm,拉森钢板底部的标高误差不大于400 mm。进场外观检验包括平整度、长度、宽度、厚度、几何尺寸、平直度和封口形状等内容[2]。钢板桩重复使用检验标准如表1所示。

表1 拉森钢板桩重复使用检验标准一览表

拉森钢板桩堆放要求:堆放的地点要选择在场地开阔的位置,地基承载力较好,交通要方便。堆放时应考虑施工的顺序,要有利于装卸;按照型号分别存放,并在显眼位置悬挂标识牌;钢板桩逐层码放,逐层码放数量小于5层,钢板桩总体高度不得大于2 m[3]。

5 钢板桩施工方法

5.1 施工放样与定位

沉桩区域控制桩复检合格后,用钢制围栏进行保护,并悬挂安全提示牌 ,根据控制点确定桩位,用白灰线示意。

5.2 导架安装

拉森钢板桩施工过程中,为了保证贯入的位置精度与垂直度,安装导架以防止钢板桩的贯入偏移。安装导架需要遵守以下要求:采用电子经纬仪配合精密水准仪定位导架的方位。导架高度调整要适应于钢板桩高度的相应调整,以提高效率。导架强度与支撑点坚实,不得随钢板桩的震动发生位移与变形。导架的垂直度满足钢板桩垂直度的要求,不允许与钢板桩桩身发生挤压碰撞。

5.3 拉森钢板桩施打

在吊装钢板桩时需要布置两个吊装点,吊运时,不允许超负荷起吊,建议用吊带起吊,以保护钢板桩的表面光洁。拉森钢板桩安全要求较高,使用机械需要有相应的管理要求,结合现场情况要求如下:拉森钢板桩施工前,审查地下管线、洞井的设置情况,设置准确的钢板支护桩的中心位置线,并对拉森钢板桩进行检查,对变形或腐蚀严重的钢板桩进行修整或更换后方可使用。打桩准备前,在钢板桩锁口位置填入油脂,以减少滑动摩擦力[4]。

具体步骤:首先,划出钢板桩的轴线,布置间距一致的导向桩,利用挂线绳作导线,保证钢板桩的轴线不发生偏移。在轴向方向比较精确的工况下,可以安装使用导向架。其次,打桩机前臂夹持钢板桩顶部,安排人员调整扶正钢板桩进入桩位,钢板桩按照次序连续贯入,桩顶的高度保持一致。插打过程由测量人员监控,当偏差较大且无法调整时,须拔起钢板桩重新施打。所有基坑的转角位置使用T型的转角桩,以确保钢板桩的挡水效果。

钢板桩施工要选择合适流程,使施打完成后桩墙有较强的强度和止水效果,并且桩面顺平,符合规范的要求,闭合式板桩墙还需要满足封闭完整性的要求。

5.4 钢支撑安装拆除

钢支撑安装需要计算强度以满足要求。安装工人需要进行技术交底,钢支撑开挖到设计深度后立即安排钢支撑就位。钢支撑安装时,对支撑位置进行标识、清理。钢支撑不得挪作脚手架或用于其他使用,且在上面不允许行走。测量人员对支护和钢支撑沉降位置进行检测。钢支撑调运统一指挥,禁止发生相互碰撞,防止撞损已有的钢支撑[5]。

5.5 钢板桩的拔除

在回填完毕后,需要拆除钢板桩,对其进行周转使用。拆除钢板桩之前,须制订拆除的流程及拔出钢板桩所产生空洞的处理方案,若处理不好,会造成相邻部位的沉降与偏移,并对临近建筑设施、管线、设备产生安全影响。采取措施减少桩带土非常有必要,当前主要措施为使用灌砂、灌水方式。

6 安全技术措施

在基坑支护施工过程中,因危险性较大,应对危险因素进行辨识,并同时采取相应安全措施。

首先,编制技术措施,明确工序流程,使支护结构的施工、降水、技术数据准确。需要对基坑支护进行强度计算,编制施工平面布置图、施工监测点布置图、施工工序布置图。其次,需要编制专项钢板桩支护施工方案,当达到一定规模时,还需要组织专家进行论证。最后,编制监控检测措施,保证预警及时,巡查到位,采取措施果断;编制组织保证措施,做到责任到人,职责分明;编制应急处置措施,包括应急机构组成、应急物资准备、应急响应、救援路线,以及善后工作流程。

现场布置要求:在基坑周围搭设围栏,在围栏上面安装低压警示灯,布置警示标语,在围栏外面安置围堰,其高度不低于30 cm,同时准备沙袋,以防止雨水贯入基坑。在基坑内设置固定的人员上下通道,基坑周围3 m内禁止重载车辆运输作业。对打桩机作业、电焊作业,以及季节性施工进行危险辨识,同时准备防灾机具物资,在显要入口位置设立气象预报栏,以及时通报风暴等天气。

7 结语

由于地质条件不同,拉森钢板桩施工容易出现突发情况,比如:当钢板桩贯入时遇到岩石或其他障碍物,致使钢板桩贯入的长度不够。解决方案:可选用转角桩、弧形桩绕行或引孔的方式穿越地下障碍物。如果钢板桩在受到侧向砾石压力时发生偏移,采取的措施为上拔1~2 m,而后向下锤进,多次重复循环,可使碎石碎裂或偏移,再使钢板桩就位。

拉森钢板桩的应用在电力工程实践中,如输煤转运站,翻车机室均取得不错施工效果。该方法具有降低周转使用成本、减少基坑挖填工程量、降低建筑垃圾运输量的优点,同时能有效缩短工程工期,经济效益与社会效益明显,对环境污染小,值得在适宜条件下进行推广使用。