给料压力对粗煤泥分级性能的影响

2022-09-21张彩娥丁明星

张彩娥,丁明星

(1. 山东理工大学 资源与环境工程学院,山东 淄博 255049;2. 煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州 221000)

水力旋流器广泛用于粗煤泥的分级回收及浮选入料的粒度控制。粗煤泥给料是一种多粒度多密度的多组分体系,既包含高灰分、高密度的细泥,又包含低灰分、低密度的粗粒精煤[1-5]。董连平等[6]的研究表明,小锥角分级旋流器对各粒级均存在一定的分选作用。郭雅利等[7]的研究也表明分级旋流器的分选作用是导致粗精煤泥质量难以保证的根本原因,极大地影响了后续选别指标[8-10]。目前多组分的研究主要是针对二元混合体系,亦即两种不同密度矿物混合体系,生产实际中粗煤泥给矿是由多种灰分多种粒度煤粒组成的,多元混合体系的研究仍有待进一步深入。

本文以直径100 mm水力旋流器为研究对象,利用物理试验方法考察了不同压力条件下粗煤泥的分配行为,计算了分级过程中各粒级产品的灰分差值,分析了粗煤泥分级过程中的分选现象;并从不同粒度粗煤泥颗粒运移轨迹出发,进一步解释不同性质粗煤泥颗粒的分配行为差异。

1 试验方法

1.1 物理分级试验

配置浓度为10%的粗煤泥料浆并混合均匀,通过调节泵频率,改变水力旋流器给料压力,调节压力范围为0.05~0.12 MPa。在此范围内沉砂呈伞状排料,当压力超过此范围时,旋流器沉砂出现绳状排料。试验用粗煤泥XRD矿物组成如图1所示。

图1 粗煤泥XRD谱图Fig.1 XRD patterns of coarse coal slime

从图中可以看出,试验用粗煤泥中主要脉石矿物为石英和蛇纹石。粗煤泥给料的粒度组成见表1。从表中可以看出,试验用粗煤泥粒度整体偏粗,+60目质量分数占62.4%,-200目质量分数仅占13.98%。随着颗粒粒度逐渐减小,颗粒灰分逐渐增加,这主要是由于易泥化的蛇纹石在细粒粗煤泥中聚集造成的。

表1 给矿粒度组成及灰分Tab.1 Size distribution and ash content of feed

1.2 数值模拟试验

根据物理试验所使用的水力旋流器几何参数,利用ICEM软件对水力旋流器整个计算域进行网格离散。根据物理试验给料性质,确定数值试验边界条件和初始值,利用雷诺应力湍流模型(RSM)描述湍流运动,采用混合物模型(Mixture)描述空气相和颗粒相运动,获得稳定多相流场之后,引入离散相粗煤泥颗粒,利用离散型模型(DPM)追踪颗粒运移轨迹[11-14]。

2 结果与讨论

2.1 压力对粗煤泥分配特性的影响

不同压力条件下,粗煤泥分配特性如图2所示。

图2 给料压力对粗煤泥底流分配率的影响Fig. 2 Influence of feed pressure on underflow recovery rate of coarse coal slime

从图中可以看出,随着颗粒粒度增大,颗粒在底流中的分配率增加;随着给料压力增加,各粒级颗粒在沉砂中的分配率均增加,水力旋流器分离粒度逐渐减小,分离精度逐渐增加,亦即分配曲线斜率逐渐增大。不同压力条件下,粗煤泥经分级后,各粒级产率和灰分见表2—表7,其中灰分差值表示底流灰分与溢流灰分差值的绝对值。

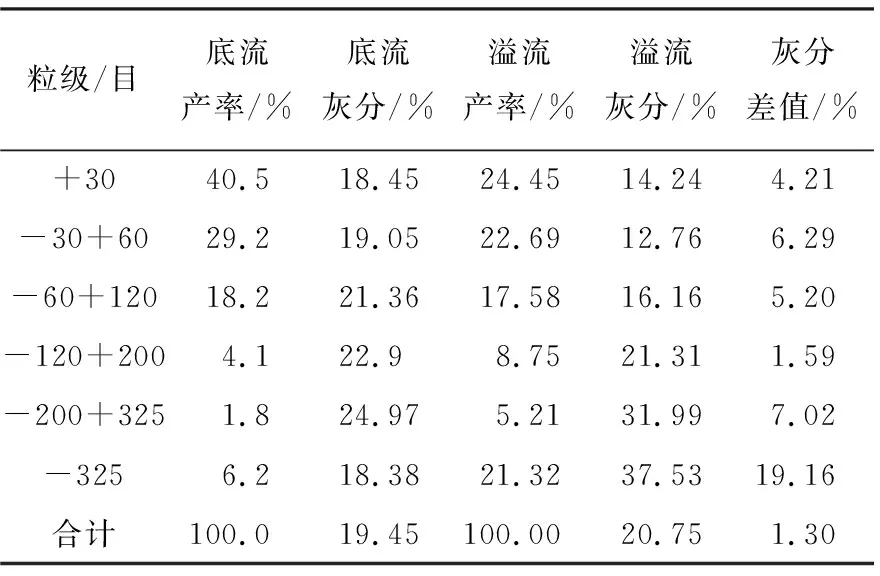

表2 给料压力0.05 MPa条件下粗煤泥分配特性Tab.2 Distribution characteristics of coarse coal slime at feed pressure of 0.05 MPa

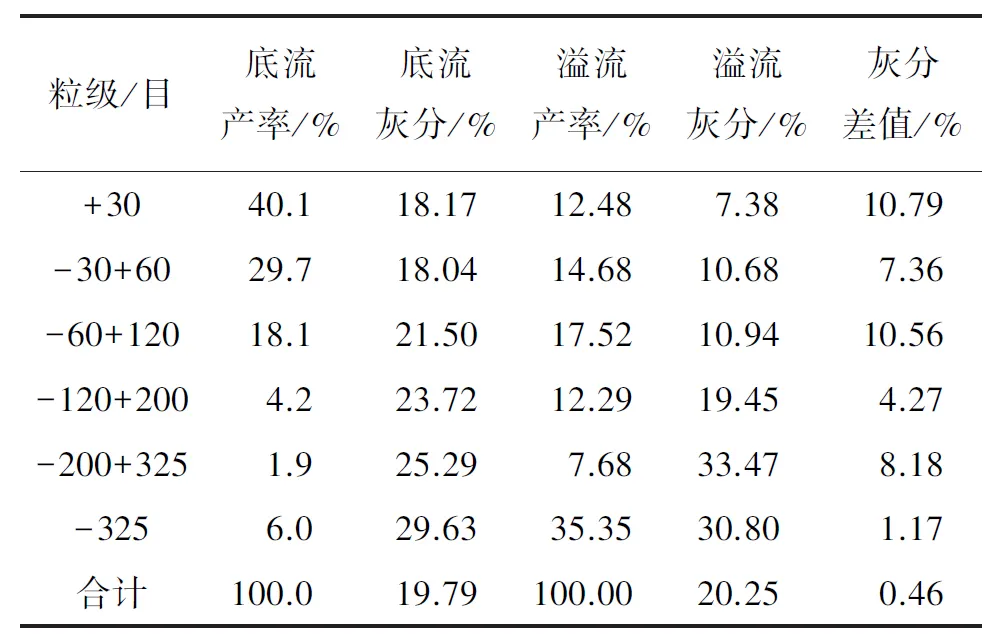

表7 给料压力0.12 MPa条件下粗煤泥分配特性Tab.7 Distribution characteristics of coarse coal slime at feed pressure of 0.12 MPa

从表2可以看出,在给料压力为0.05 MPa条件下,粗煤泥经过水力旋流器旋流分级后,粗颗粒在底流富集,细颗粒在溢流富集。通过分析底流灰分和溢流灰分发现,粗煤泥颗粒在依据颗粒粒度分级的同时,各粒级在底流产品和溢流产品中的灰分发生了变化,各粒级产品灰分变化主要表征各粒级产品中精煤和硅酸盐脉石矿物配比产生了变化,灰分增加表征该粒级产品中脉石含量增加。精煤密度小于脉石矿物密度,灰分的变化表征粗煤泥颗粒在分级过程中,发生了基于密度的分选行为。此外,+60目粗粒级颗粒在底流中的灰分略低于溢流中的灰分,且溢流中粗颗粒含量较高,表明大量高灰粗颗粒混配成为溢流产品,导致0.05 MPa给料压力下,分级精度极低,如图2所示。

从表3中可以看出,给料压力为0.06 MPa时,仍有部分高灰粗粒煤泥混配进溢流产品中。与给料压力为0.05 MPa相比,溢流产品中的粗粒混配物含量减小,溢流产品中粗粒煤泥灰分降低,因而水力旋流器分离精度略有提高。

表3 给料压力0.06 MPa条件下粗煤泥分配特性Tab.3 Distribution characteristics of coarse coal slime at feed pressure of 0.06 MPa

从表4中可以看出,随着给料压力进一步增加,溢流产品中+60目粗粒煤泥灰分低于底流产品中对应粒级颗粒的灰分,表明随着压力增加,水力旋流器分级性能略有增加。高密度高粒度颗粒因为受到更大的离心力作用,更多的进入底流产品,而溢流产品中粗粒错配物灰分减小,故水力旋流器分级精度略有提高,但粗颗粒在底流中的分配率仍较低。

表4 给料压力0.07 MPa条件下粗煤泥分配特性Tab.4 Distribution characteristics of coarse coal slime at feed pressure of 0.07 MPa

从表5中可以看出,当给料压力增加至0.08 MPa时,溢流产品中+60目粗粒错配物含量进一步减小,且错配物灰分进一步降低,溢流产品中+60目粒级颗粒灰分与底流产品中对应粒级颗粒灰分差值增大。灰分大粒度大的颗粒更倾向于从底流口排出,水力旋流器分级精度进一步提高。

表5 给料压力0.08 MPa条件下粗煤泥分配特性Tab.5 Distribution characteristics of coarse coal slime at feed pressure of 0.08 MPa

从表6中可以看出,当给料压力为0.10 MPa时,溢流产品中+60目错配物含量及错配物灰分均急剧减小,对应粗颗粒在底流中的分配率增加,此外,少量-200目细粒煤泥混配到底流产品中,造成细颗粒在底流中的分配率较高。

表6 给料压力0.10 MPa条件下粗煤泥分配特性Tab.6 Distribution characteristics of coarse coal slime at feed pressure of 0.10 MPa

当给料压力增加至0.12 MPa时,溢流产品中+60目错配物含量减小,溢流中错配物灰分进一步减小,此时部分低灰粗粒煤泥错配进溢流产品中,这主要是因为低灰粗粒煤泥与中等粒度煤泥受到相同的离心力作用,发生了等降分离,颗粒在分级过程中,不同密度颗粒的分选效应是固体颗粒分级精度较低的主要原因。从表7中还可以看出,底流产品中的错配物主要为部分高灰细泥,这主要是因为高灰细泥虽粒度小,但密度大,所受离心力较大,因而细颗粒的底流分配率较大。

2.2 粗煤泥运移轨迹特性

利用数值试验方法,选取了3个代表性粒度颗粒,从颗粒的运移轨迹及停留时间角度,进一步解释了不同性质颗粒的分配行为差异,如图3所示;其中,每组左侧为0.12 MPa给料压力条件下的颗粒运移轨迹,右侧为0.05 MPa给料压力条件下的颗粒运移轨迹。

从图3中可以看出,给料压力越大,颗粒在旋流器内的停留时间越短。不同压力条件下,-325目细粒煤泥颗粒进入水力旋流器后,均沿外旋流螺旋向下运动,到达锥段之后,部分高灰细泥由于所受离心力较大,错配进入底流,大部分低灰细泥由于受到锥段器壁阻力作用,进入内旋流,并沿内旋流向内向上运动,成为溢流产品。在0.12 MPa给料压力条件下,-200+325目中等粒度煤泥颗粒和+30目粗粒煤泥颗粒进入水力旋流器后主要沿外旋流向外向下运动,最终从底流口排出;其中,中等粒度颗粒在锥段和柱段产生了循环运动,在水力旋流器内的停留时间较长,在径向和轴向综合作用力下,最终大部分从底流口排出。在0.05 MPa条件下,颗粒所受离心力较小,部分中等粒度煤泥颗粒和粗粒煤泥颗粒随内旋流由溢流口排出。不同性质颗粒因其运移轨迹不同,最终引起不同性质颗粒在沉砂中分配率的差异。

(a) d=-325目 (b) d=-200+325目 (c) d=+30目

3 结论

1)随着给料压力增大,颗粒在沉砂中的分配率逐渐增加,水力旋流器分级精度逐渐提高,分离粒度逐渐减小。

2)在粗煤泥分级过程中,底流产品及溢流产品灰分均发生了变化,表明粗煤泥颗粒在分级的同时,发生了基于颗粒密度的分选行为,颗粒分级过程中的分选行为是造成水力旋流器分级精度较低的主要原因。

3)颗粒分级过程中颗粒密度影响程度随给料压力变化而变化。给料压力为0.05 MPa时,给料压力较低,水力旋流器旋流分级作用较弱,大量高灰粗粒煤泥混配进溢流产品中,造成粗颗粒在底流中的分配率较低;随着给料压力增加,颗粒密度影响逐渐减弱,给料压力为0.12 MPa时,旋流分离作用增强,仍有少量低灰粗粒煤泥因颗粒等降错配进入溢流产品。

4)细粒煤泥进入水力旋流器后,先随外旋流向外向下运动,受到锥段器壁阻力作用,部分低灰细泥进入内旋流,并向内向上运动从溢流口排出,部分高灰细泥因所受离心力作用较大,随外旋流运动,从底流口排出;中等粒度颗粒在旋流器内产生循环运动,在综合受力作用下,随粗粒煤泥一块经由底流口排出。