大口径增强管道缠绕机模具芯轴滑块结构仿真分析

2022-09-21黄舒彦苏昭群

黄舒彦,苏昭群

(福建农林大学金山学院,福建福州 350000)

0 引言

新型大口径管道被称为新生的应用技术[1],已被广泛应用于市政排污、煤矿通风及瓦斯输送等工程,应用和发展前景十分广阔[2]。目前我国主要大口径增强管生产厂家均引进国外设备,并且产量无法满足目前国内市场需求[3]。芯轴是大口径增强管缠绕机的关键部件之一,其性能对保证管材成型的圆度,提高缠绕效率及降低功耗具有重要意义。大口径缠绕机在工作过程中需要利用芯轴直径变化来完成脱模,因此芯轴中应设计一种滑动装置,使其能够在轴向外力作用下实现径向尺寸变化。

本文应用ANSYS软件对滑动装置中的滑块进行仿真分析,对其施加固定约束载荷,分析其最大变形位移与最大应力变化特征,为大口径缠绕机芯轴的结构参数优化设计提供依据。

1 缠绕机模具芯轴滑动架结构及建模

1.1 滑动架结构及其特点

模具芯轴主要由八边形架体、弧形板和滑动装置3部分构成,直径为3 000 mm。滑动装置与弧形板分为A、B两种,共8组,交错均布在等边八边形架体上,采用45 kW交流变频电机驱动,如图1。每块弧形板由7个滑动架支承进行升降,每个升降架装有2个滑块。大口径复合管成型后通过滑动架的水平移动带动弧形板径向升降,先控制滑动装置将弧形板A下降到一定高度,待四组弧形板A全部下降完成后,再下降弧形板B,从而实现芯轴直径变化,使复合管与之完全脱离。

在工作过程中滑动装置需进行机械动作并承受热和载荷,其结构见图2。图中,连杆带动滑块中间架沿固定滑动架的槽作水平直线运动,滑块中间架和滑块固定连接,利用滑块的斜面使升降滑动架进行垂直直线运动。

1.2 滑块模型与网格划分

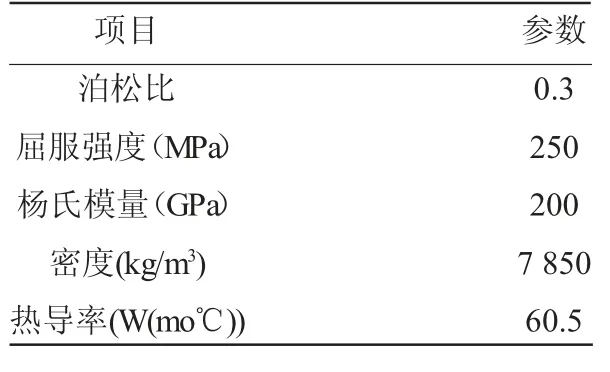

滑块安装在固定滑动支架两侧,直接带动升降架在垂直方向移动,为保证精度,需分析其在工作条件下的变形特征。通过Solidworks建立其几何模型,并将模型导入Workbench中进行分析,设置材料为结构钢,特性如表1。

表1 材料参数

对模型进行Automatic网格划分,尺寸为5 mm,并对预计发生应力集中的圆角部位进行网格细化,尺寸为0.5 mm。划分完成后共87 655个单元,151 837个节点,如图3。

2 滑块的静力学分析

根据滑块受力特点,在滑块的螺栓孔位置添加固定约束。工作时弧形板、升降滑动架、管材和纤维带的自重以及缠绕过程中纤维张力等多种力都会作用于滑块,为简化计算,将载荷设定为作用在滑块与升降滑动架接触斜面上的垂直作用力。对大口径缠绕机的相关参数进行适当简化后,滑块主要受到弧形板重力G1、升降滑动架及附件重力G2、管材和纤维带的重力G3以及纤维带张力T的作用。设每块弧形板配置的滑动架数量为n,纤维带张力的方向与水平面的夹角为φ。纤维带缠绕时芯轴受到纤维带一组对称张力的影响,其径向分量为[4]:

式中夹角φ按一般工况取10°,设备参数如表2所示,代入式(2)计算,可得滑块斜面所受载荷为4 456 N。

表2 设备参数

由于局部坐标系的Z方向是芯轴直径的误差敏感方向,选取Z方向变形情况及应力进行分析求解,得到变形云图(图4)和应力分布云图(图5)。由图可知,滑块在Z方向上的最大变形的位置发生在左端斜面处,在最大变形位移为0.0067mm,变形量较小。滑块所受应力最集中点位于滑块中部圆角处,最大应力值为45.49MPa,远低于材料许用应力。

3 滑块的稳态热学分析

在生产过程中,芯轴会持续工作1 h到1.5 h,工作温度为180℃左右,最高可达200℃[5],因此也需要考虑热变形带来的影响。由于芯轴在长时间工作后逐步达到热平衡状态,温升不再与起步阶段相同,较为平稳,温度增加较小,因此,本文采用稳态热力学方式进行分析。

热传递的方式分为热传导、热对流和热辐射3种。由于温升较小,根据斯蒂芬—玻尔兹曼定律,热辐射在热传递中的占比很小,可以忽略,因此主要考虑热传导和热对流对热场的影响。其中热传导部分由温度梯度以及热导率决定。热传导根据傅立叶定律:

式中q—热流密度;k—导热系数为温度梯度。

工程中多使用牛顿冷却方程来计算对流换热量:

对于表面上任意点,有:

式中α—导热系数;T1和T2分别为固体表面温度与周围流体温度。

根据经验,滑块与空气的对流换热取5W/(m2·℃),金属接触取450 W/(m2·℃),环境温度25℃,对滑块进行稳态温升仿真[6]。

由仿真结果可知,零件在Z方向上的变形最严重的区域对称出现在左右两端与升降架发生接触的斜面处,最大变形方向为Z轴负方向,变形量为0.046 mm(图6),最大应力为68.47 MPa(图7),小于许用应力。

4 结论

本文对大口径缠绕机芯轴的滑块进行仿真,完成对滑块的受力分析和网格划分,在对其施加约束与载荷后发现由于在工作时处于高温状态,相较于静力载荷,温度对滑块的变形和应力影响更为严重,在误差敏感方向上的热变形最大达到0.046 mm,最大热应力值达到68.47 MPa,满足使用要求。在左端斜面处,机械变形会对热变形进行补偿,使在Z方向的最大变形量降低14.6%,有利于保证芯轴精度。