挠性电路板覆盖膜耐热可靠性改善

2022-09-21林映生唐宏华樊廷慧徐得刚

林映生 王 斌 唐宏华 樊廷慧 徐得刚

(深圳市金百泽电子科技股份有限公司,广东 深圳 518000)

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

0 前言

挠性印制电路板具有体积小、重量轻、可弯折等优点,在电子行业中广泛应用,目前已成为智能通信、工控医疗、军工、汽车、智能穿戴等领域不可或缺的一部分;尤其近几年随着FPC(挠性电路板)产品不断向高可靠性领域延伸,客户对挠性电路板的品质可靠性也提出更高的要求,其产品耐热性日益受到关注,而在热应力测试中,覆盖膜的耐热性往往是其中的薄弱环节,易出现覆盖膜分层起泡、字符脱落等不良,文章即对此类耐热性不良问题进行改善研究。

1 挠性电路板耐热可靠性面临的问题

1.1 挠性电路板耐热保护层制作

挠性电路板线路蚀刻后,需要在挠性板的线路表面压合覆盖膜做绝缘保护,其目的是使挠性板不受尘埃、潮气的影响,同时增强挠性板的弯曲性能、提升挠性板的使用寿命等。

1.2 挠性板耐热性不良

对出货前的挠性电路板进行热应力测试,其覆盖膜品质不稳定,易出现覆盖膜分层起泡、字符脱落等不良,如图1所示。

对这些问题缺陷进行分析得出:挠性板覆盖膜分层起泡与铜面处理质量、快压参数、热固化参数有直接关系;而字符脱落主要与挠性板的覆盖膜表面粗化程度相关,因此本次测试主要从此两方面相关因素入手进行工艺改善,从而提升产品的耐热可靠性。

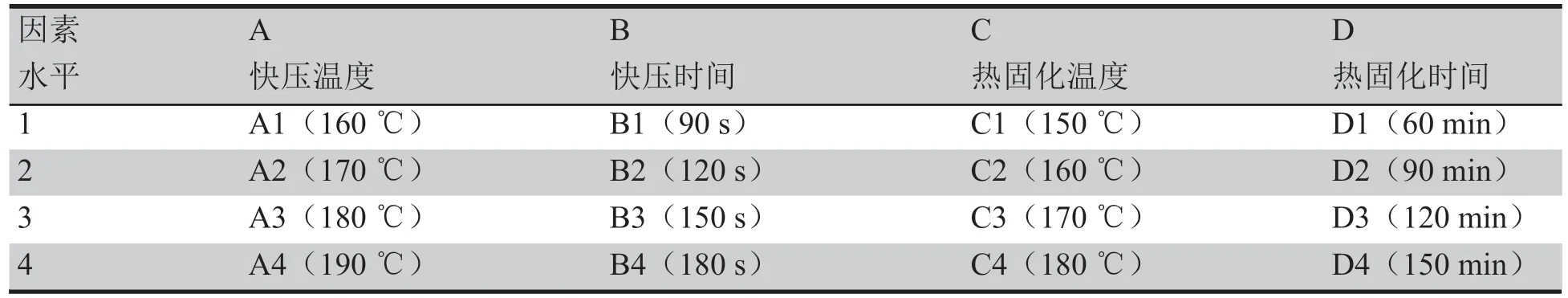

2 挠性板耐热可靠性改善研究

挠性板线路蚀刻后,在快压前先做棕化处理,此为业界成熟工艺,因此排除铜面质量影响,本次主要从覆盖膜快压参数及热固化参数进行工艺测试。挠性板覆盖膜耐热性釆取4因素4水平试验方案,如表1所示,试验数据见表2所示。

表1 挠性板覆盖膜测试表

表2 挠性板耐热性测试数据表

从以上分析得出结论如下:

(1)从DOE测试数据看,影响覆盖膜耐热性的主要因素为热固化温度,其次为快压时间及快压温度;

(2)从热固化温度对比看,温度需达到170 ℃以上才有稳定的品质表现,此为提升产品耐热可靠性的关键;

(3)从快压参数对比结果看,适当延长快压时间对耐热性略有帮助,快压温度则按常规180 ℃设置即可,无须做特别调整;

(4)综合以上测试数据,最优方案为A3B3C3D4。

3 挠性板字符脱落改善

3.1 测试方案

本次挠性板设计尺寸达到1 250 mm以上,超过公司现有等离子设备的加工能力,为此特采用化学粗化结合喷砂方式进行对比测试。测试方案见表3所示。

表3 改善挠性板字符脱落测试方案表

3.2 测试数据

本次挠性板经沉锡+3M胶带拉力测试,相关表图见表4和图2所示。

表4 测试数据表

3.3 工艺测试小结

(1)从覆盖膜表面粗化方式看,化学粗化(内层退膜)优于喷砂方式,对字符结合力有明显提升;

(2)从粗化次数对比结果看,化学粗化(内层退膜)需达到2次以上才有稳定的品质表现;

(3)综合以上测试数据,覆盖膜表面粗化方式最优方案为:喷印内层退膜+1次内层前处理。

4 工艺验证

4.1 工艺验证方案

挠性板耐热可靠性工艺加工验证方案,见表5所示。

4.2 挠性板耐热可靠性测试

挠性板经288 ℃/10 s/5次热冲击试验覆盖膜无发白起泡,经3M胶带检测无字符脱落现象,见图3所示。

4.3 测试结果

经工艺试板验证,按优化后的加工方案(热固化170 ℃/150 min +字符前2次内层退膜+1次内层前处理),沉锡后做热应力测试,覆盖膜无发白起泡,字符无残缺脱落现象,符合品质要求,验证合格。

5 结论

经过以上实验数据得出:影响挠性板耐热性的主要因素为覆盖膜固化温度,影响字符脱落的主要因素为覆盖膜表面粗化方式,采用优化后的加工方案(热固化170 ℃/150 min+字符喷印前2次内层退膜+1次内层化学处理),可有效提升挠性板的耐热可靠性,满足5次以上热应力测试要求。