高速脂润滑滚动轴承密封结构优化与漏脂试验*

2022-09-21杜学芳姜艳红张文虎邓四二

张 帅 杜学芳 马 纯 姜艳红 张文虎 邓四二

(1.河南科技大学机电工程学院 河南洛阳 471003;2.河南工学院机械工程学院 河南新乡 453003;3.嘉优易轴承科技有限公司 浙江嘉兴 314011;4.中浙高铁轴承有限公司 浙江龙游 324400)

优良的润滑条件是传动系统可靠工作的重要保证,可靠的密封是保证系统润滑的必要条件[1],因此,密封是传动系统可靠工作的重要保证之一。高速轴承具有高转速和高温升等特点,特别是高速脂润滑密封轴承,其润滑脂只起到润滑作用,不能带走轴承的热量,造成轴承腔内温度高;同时,高转速引起油封与旋转套圈间单位时间内摩擦热增加,油封唇口温升增加。高温升引起油封材料力学性能大幅下降,加剧油封的磨损、老化及变形[2],从而引起润滑脂泄漏,进而影响轴承的润滑性能,造成轴承的早期失效。因此,密封问题已成为高速脂润滑滚动轴承的突出问题[3]。

针对滚动轴承的密封性能,学者们做了大量的数值模拟和试验研究。文献[4]利用高速轴承脂润滑试验装置,进行了冷却效果试验,结果表明:在有冷却情况下,高速滚动轴承可以采用脂润滑。文献[5]利用有限元软件模拟了密封介质在密封间隙中的流动情况,结果表明:由结构效应引起的泵汲率随轴转速增大而增大。但该文献没有进行相应的试验验证。文献[6]对轴径相同而结构不同的油封进行了密封试验,指出油封泵汲率和摩擦生热性能与油封结构和弹簧弹力有关。文献[7]利用有限元软件分析并优化了汽车传动轴用深沟球轴承复合密封结构,并进行了抗泥浆试验验证。但该文献有限元分析中,没有考虑温度效应。文献[8]建立了唇形密封的理论模型,对唇封的轴向泵汲效应进行了分析研究,得到船舶浆轴密封圈的方向角、膜厚和压力分布。但该文献在数值分析过程中没有考虑温度效应,仅仅进行了理论分析。文献[9]在ANSYS中建立了汽车轮毂轴承唇封的有限元模型,研究了轴向过盈量、弹簧以及侧唇倒角对唇形密封圈密封性能的影响,结果表明:带弹簧唇形密封圈的密封性能更好,轴向过盈量对唇封的密封性能影响较大。但该文献没有考虑温度效应,没有试验验证。文献[2]应用ABAQUS软件建立唇形油封的三维有限元模型,并对优化前后唇形油封的非稳态温度场进行仿真,获得压力、转速与油封温升之间的关系曲线。但该文献没有对分析结果进行试验验证。文献[10]建立了单唇与双唇油封的三维有限元模型,模拟了主唇口的压力变化分布曲线,指出单唇油封在密封效果上优于双唇油封,并对双唇形油封进行了优化。但该文献没有考虑密封圈温升对密封性能的影响,且没有进行试验验证。上述文献均着重密封圈的接触应力、接触宽度和等效应力等静态密封特性仿真或试验研究,较少考虑温度效应,缺乏高速脂润滑滚动轴承油封密封性能的研究。

高速脂润滑滚动轴承的高转速和高温升加剧了油封的磨损、老化及变形,降低了油封的密封性能,密封问题已成为高速脂润滑滚动轴承的突出问题。鉴于此,本文作者建立油封的热-应力耦合有限元仿真模型,研究油封主要参数和轴承工况参数对油封密封性能的影响规律,对油封主要结构参数进行优化,开展高速脂润滑滚动轴承强化温升漏脂试验,为高速脂润滑滚动轴承的设计优化提供理论指导和试验验证。

1 油封热-应力耦合有限元模型

1.1 油封几何模型及材料物性

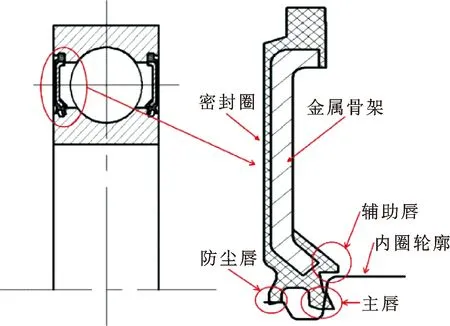

图1所示为轴承的密封结构和油封局部图。油封由金属骨架和橡胶密封圈组成,唇口由主唇、防尘唇和辅助唇组成。油封固定在外圈的密封槽内,轴承工作过程中不做旋转运动。橡胶密封圈的材料为丁腈橡胶(NBR),其使用温度范围为-40~120 ℃。轴承旋转套圈和丁腈橡胶的物性[11]如表1所示。

图1 轴承密封结构及油封局部放大

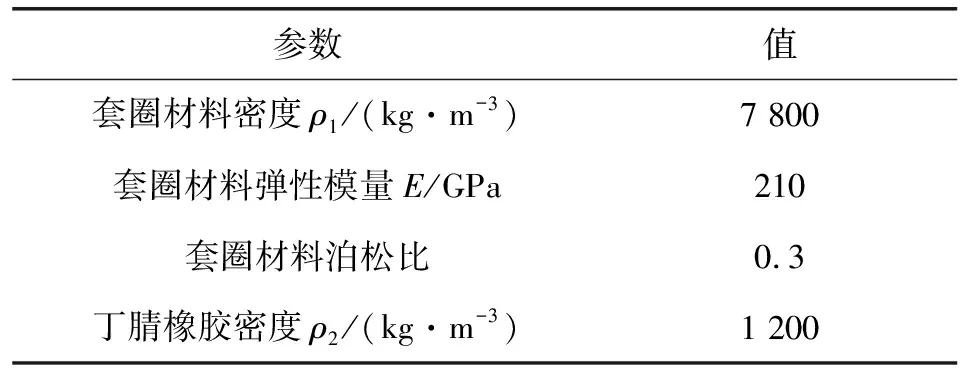

表1 密封结构材料属性

1.2 油封热-应力耦合有限元仿真模型及边界条件

图2所示为油封的有限元仿真模型及边界条件。空气强迫对流换热系数[12]α=9.7+5.33(πn/2 400)0.8,W/(m2·K);静止表面与空气之间自然对流换热系数αair=9.7 W/(m2·K);油的对流换热系数[13]αoil=200 W/(m2·K);摩擦热分配系数K≈17.87[14]。

图2 有限元分析模型及边界条件

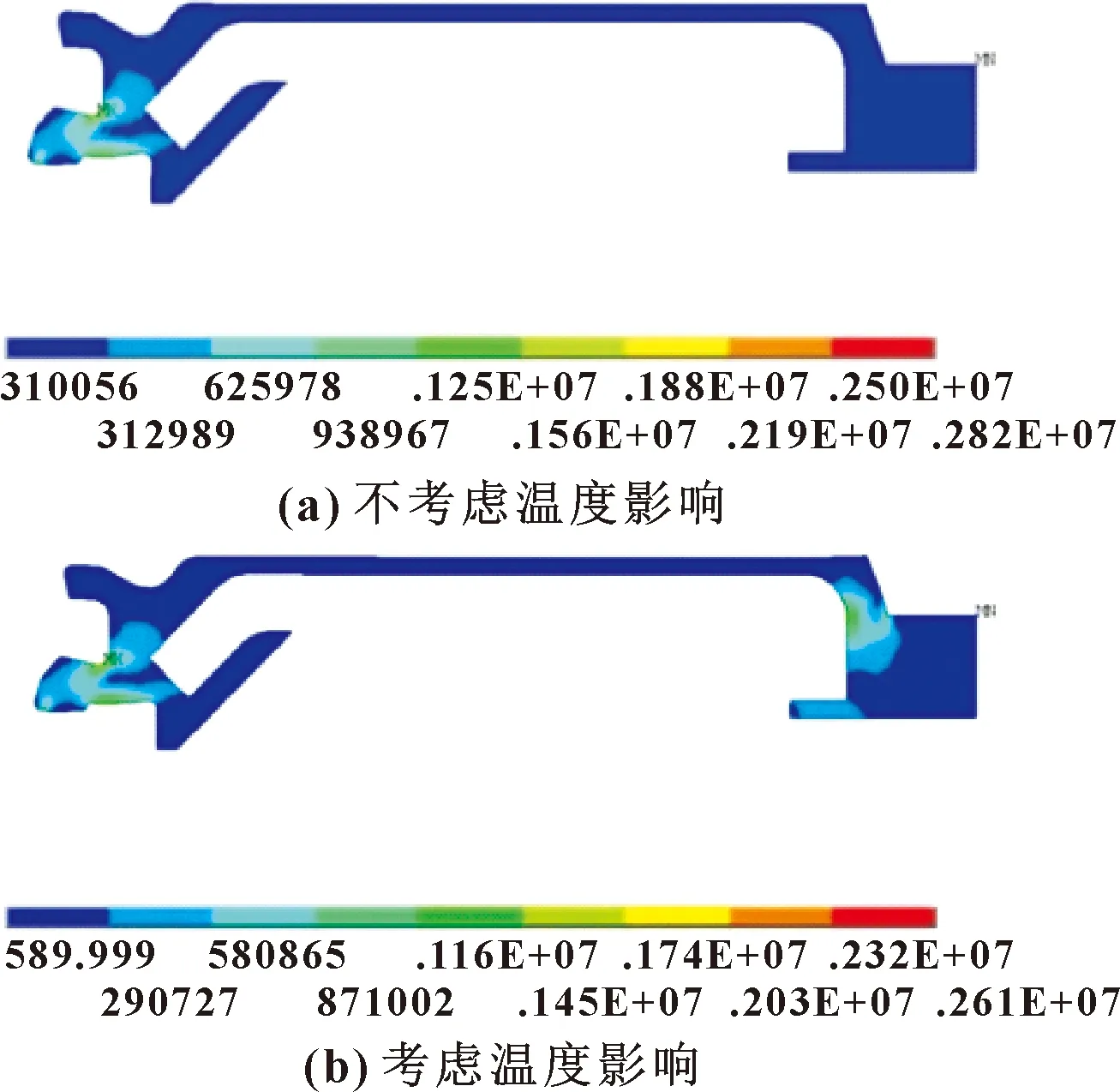

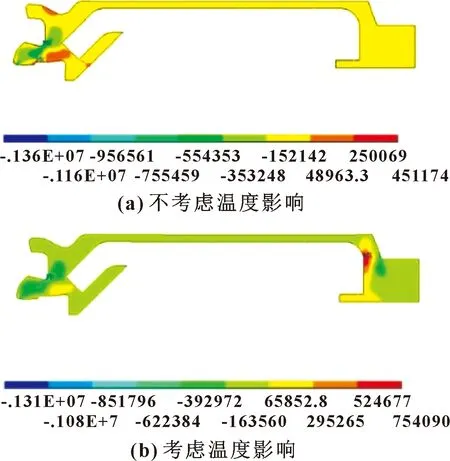

1.3 温度对油封静态密封性能的影响

图3—5所示为不考虑温度及考虑温度的油封静态密封性能。考虑温度影响时,最大接触应力由不考虑温度影响时的2.14 MPa降至2.08 MPa;最大等效应力由2.82 MPa降至2.61 MPa;最大剪切应力由1.36 MPa降至1.31 MPa。可见温度对油封的接触应力、等效应力和剪切应力有较大的影响。因此,对高速轴承密封机构的密封性能分析应考虑温度效应。

图3 接触应力对比

图4 等效应力对比

图5 剪切应力对比

2 油封热-应力耦合密封特性

接触压力的大小及分布是油封获得良好密封性能和长久寿命的基本保证[15]。接触压力过小,唇口因油膜厚度大而发生泄漏;接触压力过大,唇口因油膜厚度小而磨损加剧,造成油封过早失效。当油封唇口的温度过高时,密封材料的力学性能大幅下降,加剧密封失效。为了提高油封的密封性和使用寿命,必须确保接触面上温度最大值在材料许用温度范围内[2]。因此,文中以唇口的最大接触应力和最高温度作为油封热-应力耦合密封特性的考核指标,研究结构参数和工况参数的影响。

油封的主唇起主要的密封作用,因此,文中主要分析主唇的密封性能。基于当前油封的结构参数,基本仿真条件为:转速1 650 r/min,摩擦因数0.3,轴承腔内温度60 ℃,环境温度25 ℃,橡胶材料Mooney-Rivlin常数C10=1.84 MPa,C01=0.47 MPa,轴向过盈0.327 mm,径向过盈量0.07 mm。

2.1 主唇过盈量的影响

选择适当的初始过盈量是非常重要的[16],图6所示为轴向过盈量对最大接触应力和最高温度的影响。随着过盈量的增加,唇口的最高温度和最大接触应力都增加。主要原因是过盈量增加,接触应力增加,摩擦功耗增加,产生的热量增加,唇口温度升高。过盈量大于0.17 mm时,唇口温度大于120 ℃(如图6中虚线所示),超过了丁腈橡胶材料使用温度的极限,因此,建议油封设计时主唇轴向初始过盈量小于0.17 mm,考虑到油封在轴承运行过程中的磨损,主唇轴向初始过盈量应小于0.2 mm。

图6 轴向过盈量对主唇最高温度和最大接触应力的影响

2.2 密封材料硬度的影响

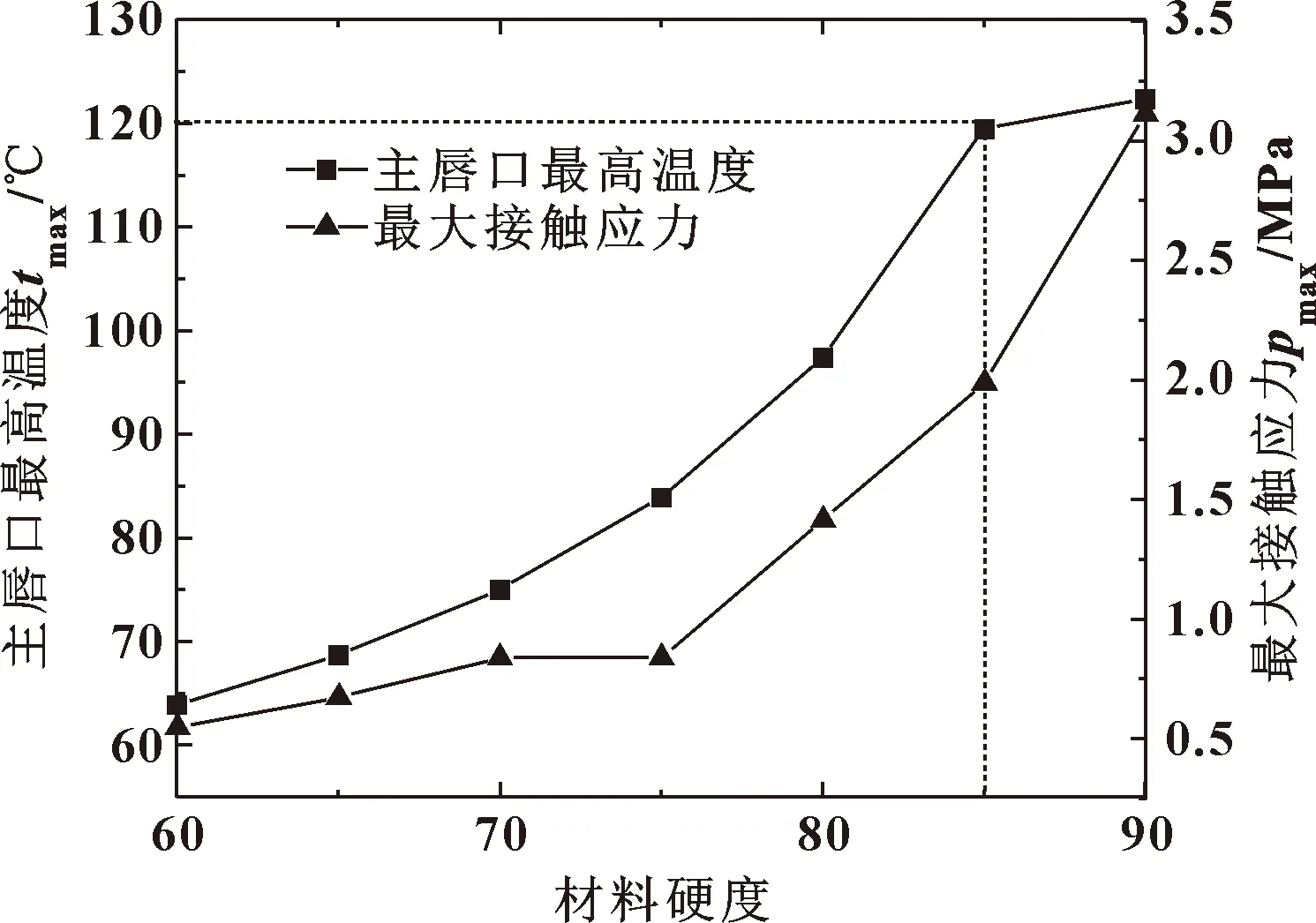

橡胶材料邵氏A硬度与有限元材料常数的对应关系参考文献[17],选取橡胶材料邵氏A硬度为60~90。图7所示为密封材料硬度对最大接触应力和最高温度的影响。随材料硬度的增加,唇口的最高温度和最大接触应力增加。主要原因是在相同过盈量的情况下,材料硬度大,相应的弹性模量大,产生的接触应力大,摩擦产生的热大,对应的唇口温度高。当密封材料硬度大于85时,唇口最高温度大于120 ℃(如图7中虚线所示)。因此,密封材料硬度应小于85。

图7 材料硬度对主唇最高温度和最大接触应力的影响

2.3 密封面摩擦因数的影响

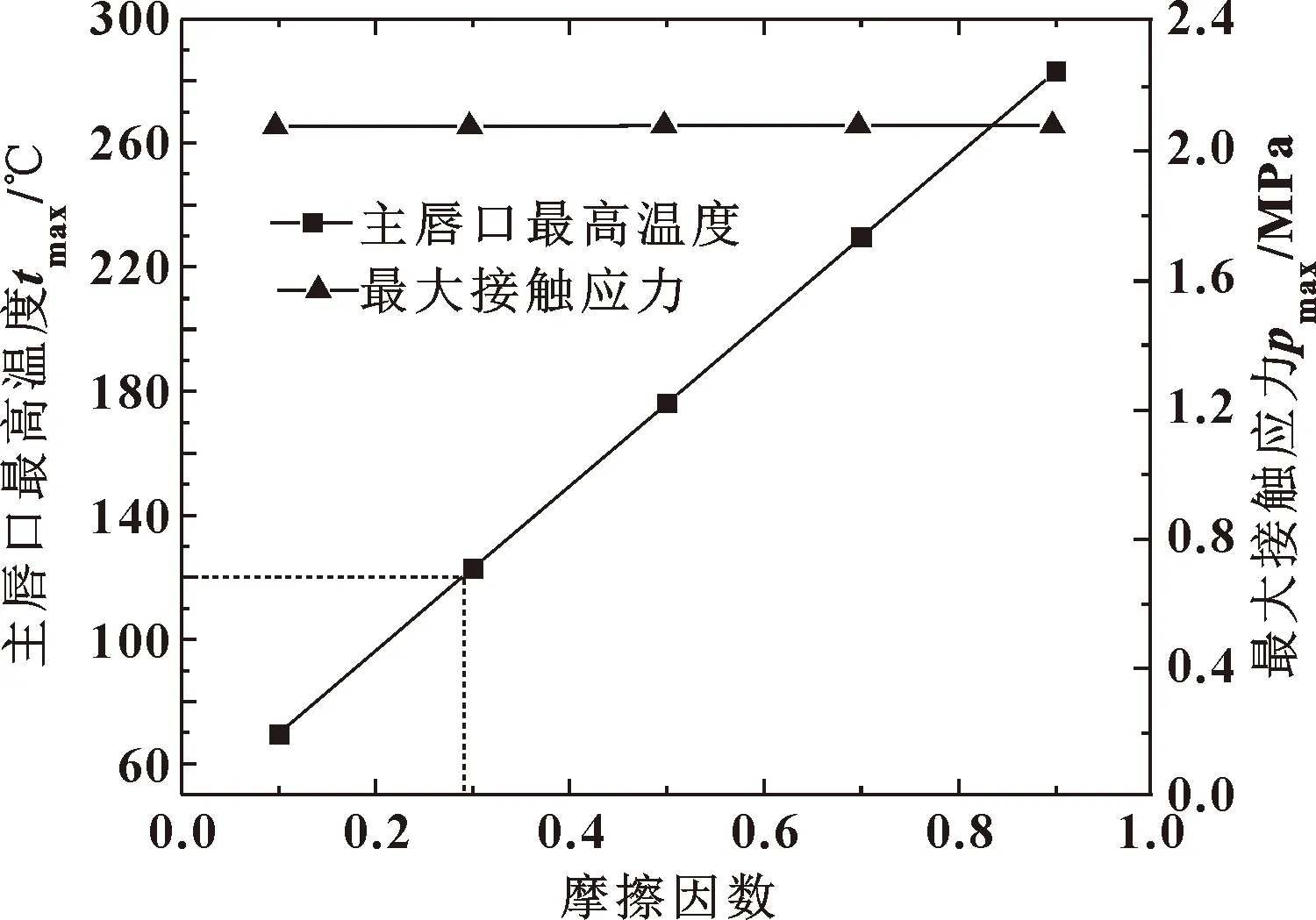

图8所示为摩擦因数对最大接触应力和最高温度的影响。随摩擦因数的增加,产生的热量增加,唇口的温度线性增加;最大接触应力减小,但变化不大。主要原因是随着摩擦因数的增加,摩擦产生的热增加,因此唇口最高温度增加。当摩擦因数大于0.3时,唇口温度大于120 ℃(如图8中虚线所示),因此,在密封机构加工制造时,密封面的摩擦因数应小于0.3。但摩擦因数的增加并没有改变油封与套圈间的过盈量,因此,最大接触应力变化不大。但实际情况是,随着摩擦因数的增加,油封磨损增加,过盈量减小。因此,若要更准确预测油封的动态密封性能,需要考虑油封的磨损,进行油封磨损的动态仿真分析。

图8 摩擦因数对主唇最高温度和最大接触应力的影响

2.4 轴承转速的影响

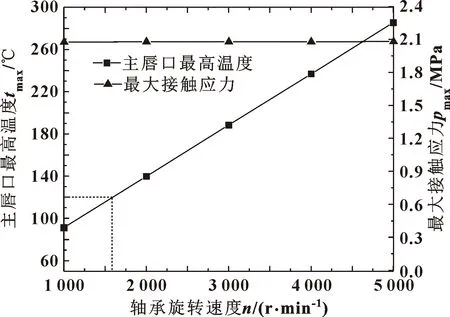

图9所示为轴承转速对最大接触应力和最高温度的影响。随轴承转速的增加,唇口的最高温度增加,最大接触应力减小,但幅度较小。主要原因是随轴承转速的增加,摩擦生热增加,唇口的最高温度增加;油封温度增加,材料弹性模量减小,但由于轴向过盈量不变,因此最大接触应力随转速有所减小但变化不大。当轴承转速大于1 600 r/min时,唇口的最高温度大于120 ℃(如图9中虚线所示),因此,当前密封机构不能适用于高速旋转,高速旋转会造成密封严重磨损和漏脂。

图9 轴承转速对主唇最高温度和最大接触应力的影响

2.5 轴承腔内温度的影响

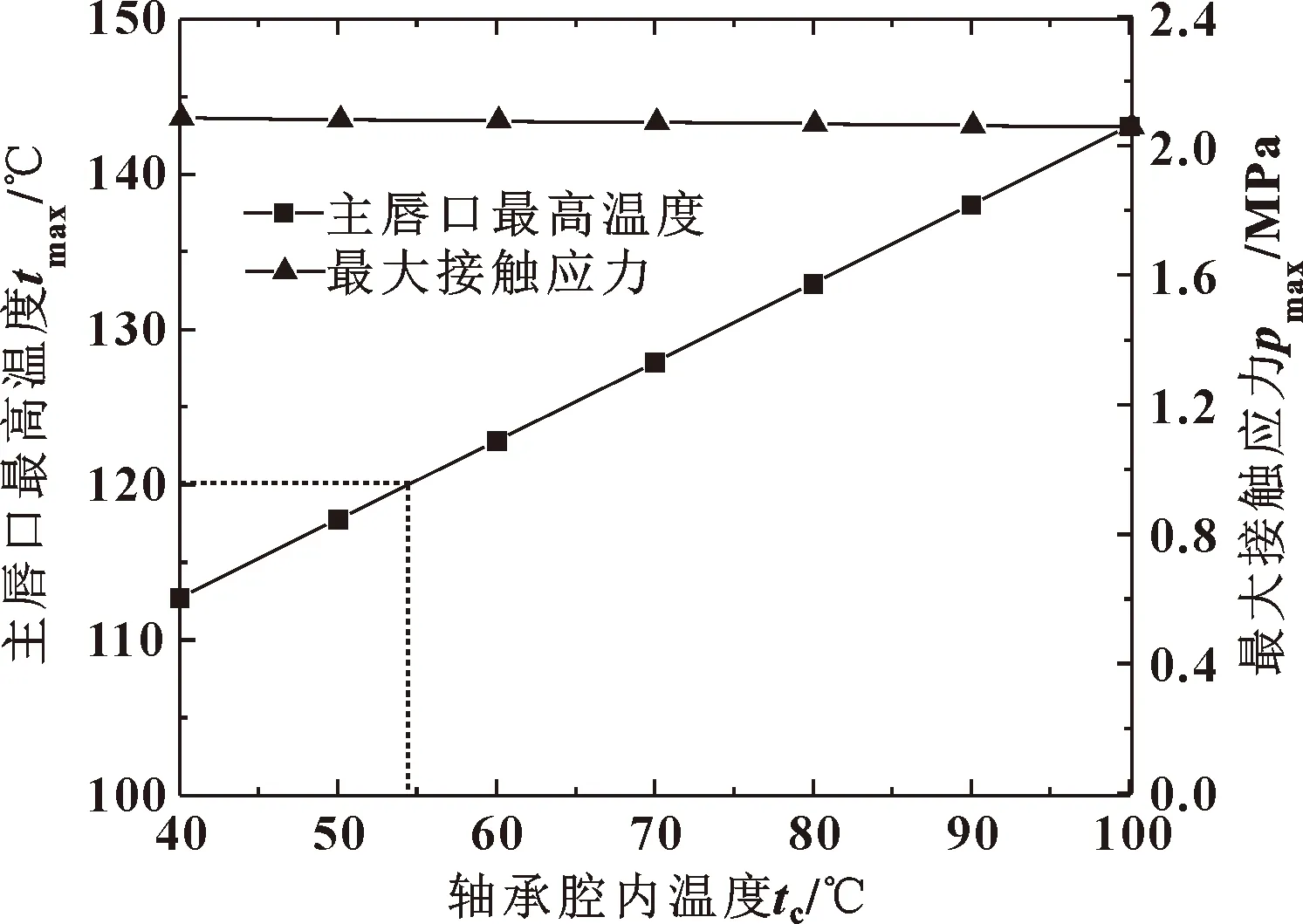

图10所示为轴承腔内温度对最大接触应力和最高温度的影响。随轴承腔内温度的增加,主唇口的最高温度增加;最大接触应力减小,但变化不大。主要原因是轴承腔内温度越高,传导到油封的热量越大,造成油封的温升增大,当轴承腔内温度大于55 ℃时,唇口的最高温度大于120 ℃(如图10中虚线所示)。最大接触应力减小,但变化不大,原因同上。轴承腔内温度主要影响油封唇口的最高温度,进而影响油封材料的选择。轴承腔内温度与轴承参数的合理设计有很大关系,轴承参数设计合理有利于降低轴承腔内的温度。

图10 轴承腔内温度对主唇最高温度和最大接触应力的影响

3 油封结构参数优化及分析

3.1 油封结构参数优化

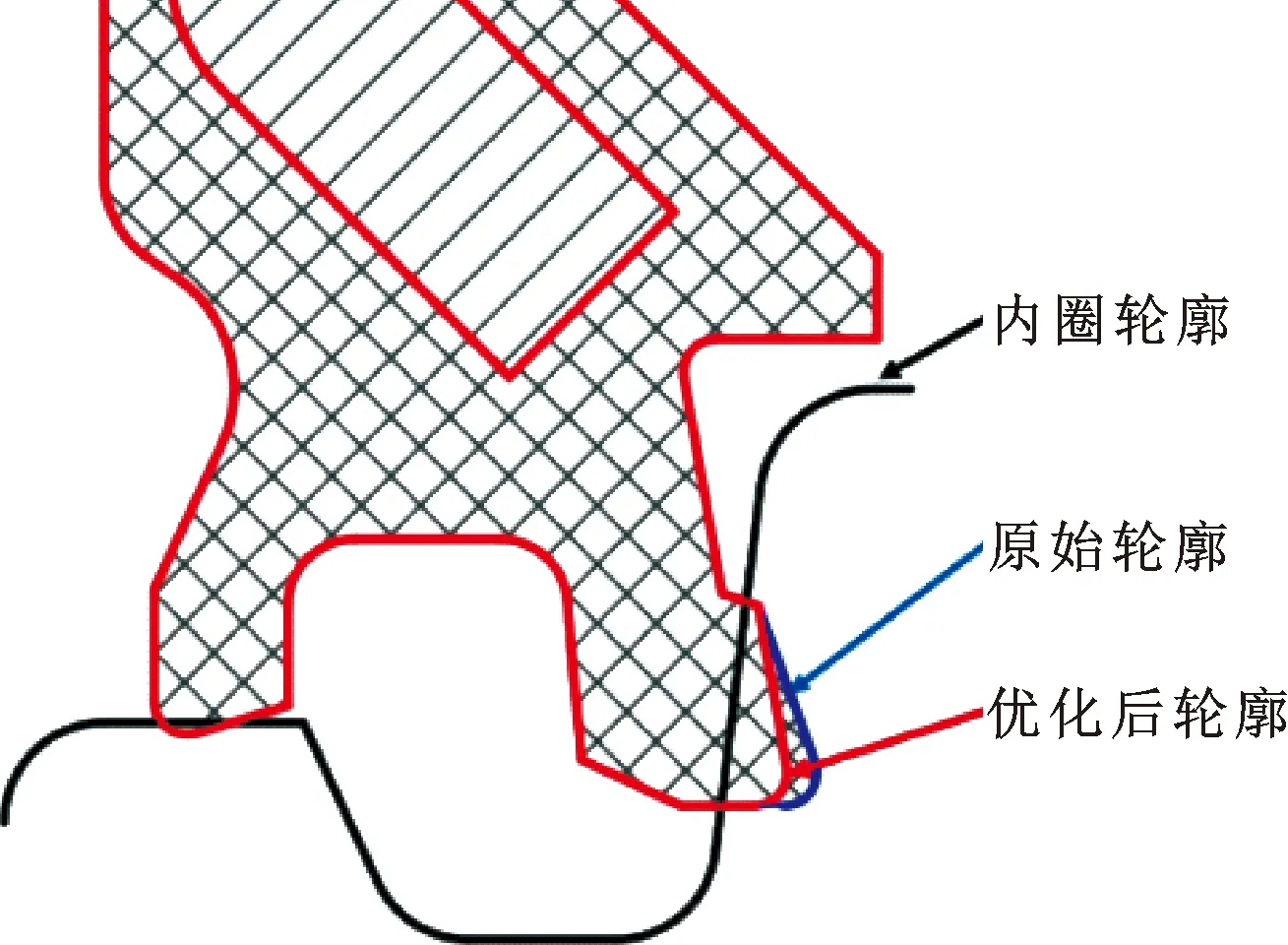

基于前文分析可知:唇口的最高温度随轴向过盈量、橡胶材料硬度、密封面摩擦因数、轴承转速和轴承腔内温度的增大而增大;最大接触应力随轴向过盈量和橡胶材料硬度的增大而增大,随密封面摩擦因数、轴承转速和轴承腔内温度的增大变化不大。因此,就油封结构参数优化而言,适当减小轴向过盈量即可保证密封性能,又能防止密封过早失效。文中研究的油封的结构参数优化见图11。

图11 油封结构参数的改变

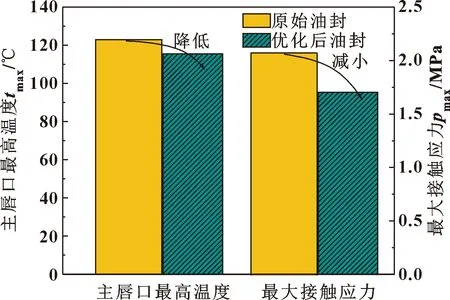

3.2 结构优化前后密封性能仿真结果

图12所示为结构优化前后密封性能仿真结果对比。结构改变后唇口的最高温度降低,最大等效应力减小,优化后油封可以满足密封需求。主要因为结构改变后的过盈量减小,摩擦生热减小,因此唇口的最高温度降低,最大等效应力减小。

图12 油封优化前后的仿真结果对比

4 高速脂润滑轴承强化温升漏脂试验

脂润滑密封轴承的漏脂率是其密封性能的重要指标,过多脂的流失会造成轴承润滑不良,造成轴承的过早失效[18]。

4.1 试验设备

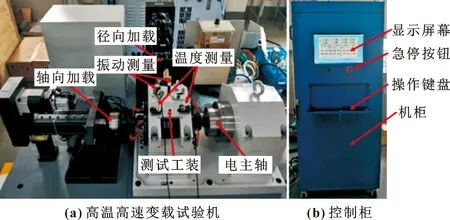

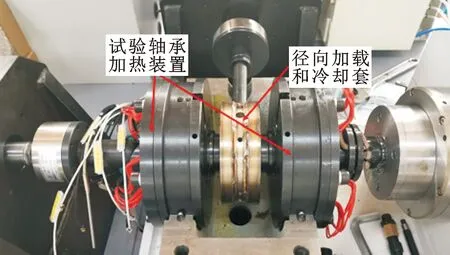

图13所示为高速高温变载轴承试验机。电主轴及其伺服控制系统可以实现300~24 000 r/min范围内的无极变速,径向和轴向加载系统实现轴承的径向和轴向加载,温度传感器测量轴承外圈的温度。图14所示为测试工装。

图13 试验机

图14 试验工装

4.2 试验步骤

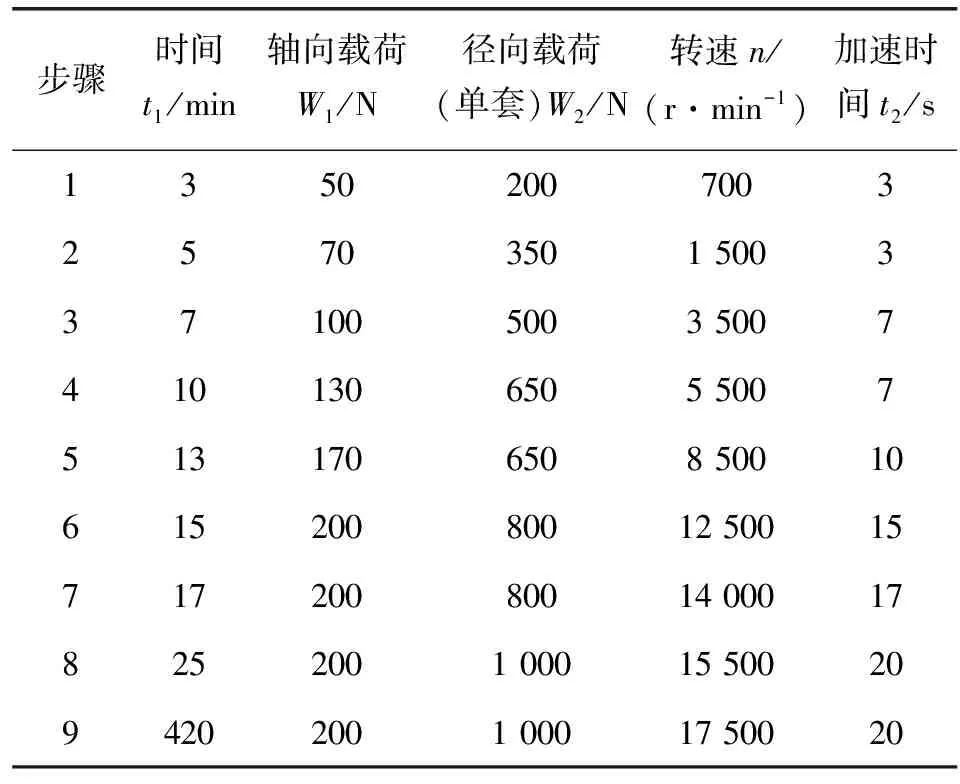

试验步骤如表2所示。

表2 试验步骤

4.3 试验结果

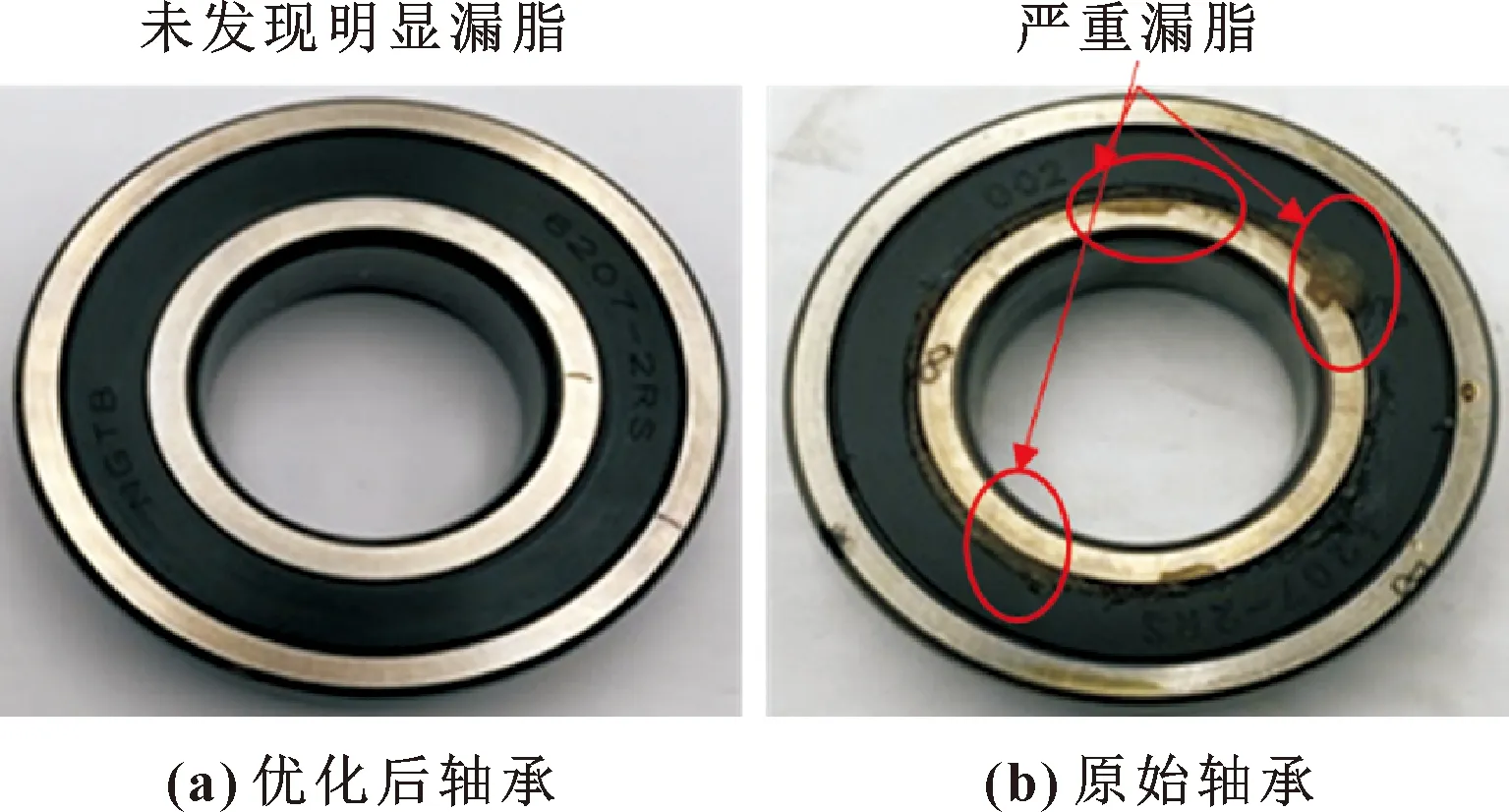

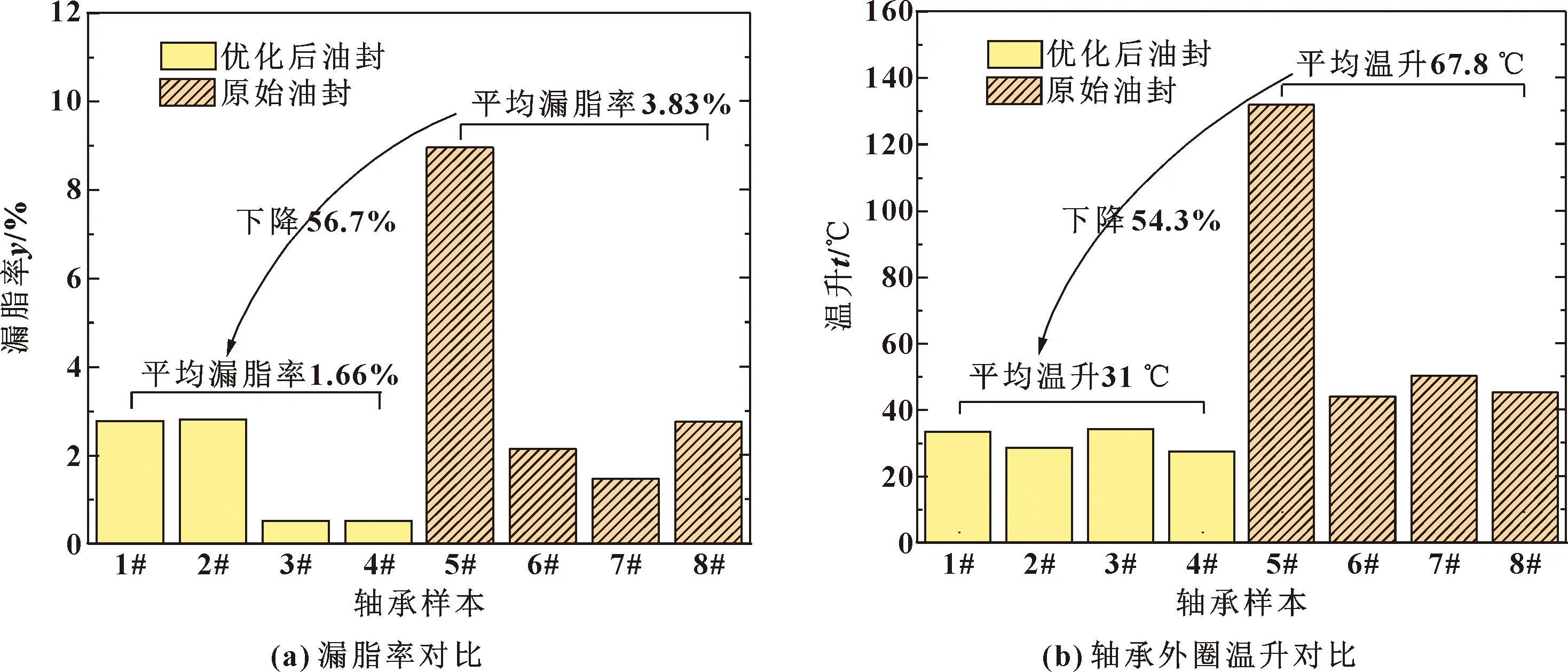

图15所示为试验后部分轴承的外观,原始轴承漏脂严重,而优化后的轴承未发现明显的漏脂。图16所示为试验数据对比,优化后油封的平均漏脂率由3.83%降至1.66%,下降了56.7%;轴承外圈平均温升由67.8 ℃降至31 ℃,下降了54.3%,优化后轴承的密封性能和可靠性得到提升。

图15 试验结果对比

图16 试验数据对比

5 结论

(1)温度对油封的接触应力、等效应力和剪切应力有较大的影响。因此,对高速脂润滑滚动轴承油封密封性能的研究应该考虑温度的影响。

(2)原始油封因其唇口温度过高,不适于高速运动;原始油封的轴向过盈量应小于0.2 mm,油封材料硬度应小于85。

(3)唇口的最高温度随轴向过盈量、橡胶材料硬度、密封面摩擦因数、轴承转速和轴承腔内温度的增大而增大;最大接触应力随轴向过盈量和橡胶材料硬度的增大而增大,随密封面摩擦因数、轴承转速和轴承腔内温度的增大变化不大。

(4)优化后密封结构的平均漏脂率下降了56.7%,轴承外圈平均温升下降了54.3%,轴承的密封性能和可靠性得到了提升。