数字式调速器在灯泡贯流式机组中的应用

2022-09-21五凌电力有限公司株溪口电厂申潘威莫建安

五凌电力有限公司株溪口电厂 申潘威 刘 禹 莫建安

株溪口电厂装由4台18.5MW、总装机容量为74MW 的灯泡贯流式水轮发电机组组成,水轮机采用了安德里茨研制的三桨叶转轮,机组由浙富生产并提供,调速器型号为PSW(S)T 型微机调速器,由武汉三联生产,并于2008年投入生产。投产后调速器暴露出了导叶主配限位块频繁断裂、调速系统油压装置保压时间短、主配卡涩等诸多问题。针对这些问题电厂在2017年对调速器进行了换型改造,后面陆续完成了4台机组的改造工作。经过4年的运行观察,改造后调速器运行效果良好。

株溪口电厂4台机组调速器由伺服电机+主配压阀换型改造成数字式插装阀结构后,解决了原调速器存在的导叶主配限位块频繁断裂、主配调节频繁、主配卡涩等突出问题,避免了由此问题造成的损失,解决了电厂机组在安全经济稳定运行过程中的隐患。基于此,根据电厂实际情况,在本文中将改造后数字式插装阀调速器现场应用情况进行总结,供同行借鉴参考。

1 调速器改造前存在的问题及改造设想

株溪口电厂原调速器型号为PSW(S)T 型微机调速器,采用电液转换器+主配压阀的经典结构。但自2008年机组投运以来,调速器运行方式并不稳定,问题主要集中在引导阀卡阻、主配压阀频繁抽动、调速器主配压阀内泄漏油量过大等机械方面的问题,以及采用拉线式电压型导、桨叶开度传感器拉线断裂、调速器控制参数优化等电气控制系统方面的问题。

近年来由于调速器主配压阀内泄漏油量增加,导致4台机组调速器主配频繁调节情况加重,工作状态下压油槽保压周期出现明显降低,平均保压时间约8min,调速器油泵因此频繁启动、油温度不断爬升,尤其在迎峰度夏时期问题尤其突出。调速器主配压阀频繁调节,同时会对调速系统油路不断形成冲击,严重时会引起受油器、操作油管等设备的损坏,2号机外操作油管出现裂纹的主要诱因也在于此,另外2号机组导叶长臂限位块变形、开裂也与此有一定关联。

导、桨叶开度传感器因采用电压型,在使用过程中因意外情况导致拉线断裂后,测量回路任然存在一定的残压,导致不能够及时正确的反馈至调速器,照成调速器的异常开启或关闭,引发机组的过负荷或逆功率,危及机组的安全运行。调速器的控制参数在电气及机械设备拆卸检修安装后,经常需要根据以往的调试经验来进行,存在一定安全风险。

通过对同类型电厂的调研、考察、研究,发现使用“标准化PLC 微机调节器+电液随动系统”结构模式的新微机调速器系统运行情况良好。这种调速器通过逻辑插装技术,通过对标准的液压部件、如快速切换阀和逻辑插装阀,对部件、回路进行多级的组合和最优配置,纯粹将机械液压部分作为功率放大、进行随动控制的执行机构。根据设备的特性,此类设备可以很好的解决株溪口电厂存在的引导阀卡阻、主配压阀频繁抽动、调速器内泄漏量大等机械液压系统方面的故障,避免了设备拆卸检修装复后的参数调整工作。同时也考虑到了机械液压动作的可靠性、微机的适应性和阀组的简易化。具有可靠性高、响应快、动作平稳、定位精度高、工作效率高、节省用油量等特点。

单独对拉线式电压型的传感器进行换型,导叶更换为拉杆式电流型传感器、桨叶更换为旋转式电流型,避免拉线在带动内部轮轴时受机组振动的干扰,并在信号中断后调速器能够立即测量到并发出报警信号。

2 调速器改造的实施

整体思路:将原有调速器电气柜及机械柜做整体移除,新调速器电气柜及机械液压柜仍采用旧柜体,原有的事故配压阀和分段关闭阀不进行更换。

2.1 电气控制柜设计

控制部分由两套一模一样的系统构成,互相冗余,任意一套系统都能作为主用或备用调节器。两套调节器能在不同的运行条件和情况下工作,使用变PID 参数和变结构的模式来调整机组,具有转速和加速度监测、速度调整、有功增减、导叶调整、开度限制(空载和负载随水头自动给定限制值)、孤网控制、最大负荷限制、机组的调相与调速自动诊断、一次调频功能等功能。调速器能满足在各种工作工况下远方自动(切至现地后调速器不受监控系统控制)和手动控制。

对比旧调速器系统,能实时接收机组水头信号,能有效地消除水头波动的影响,自动按水头修正启动开度、空载开度及机组最大负荷限制等;当水头信号出现问题时,继续使用信号故障前的数值来进行调节、变更为固定值运行,当水头信号重新恢复时自动变更运行模式,恢复为自动跟踪水头运行。

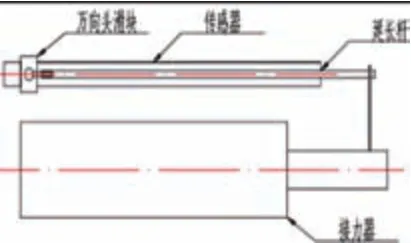

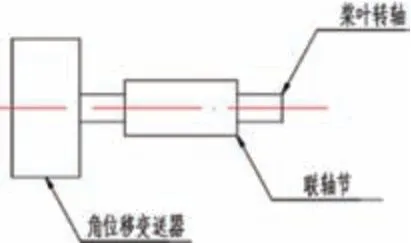

导叶、桨叶传感器:导叶开度传感器改为电流制式(4mA~20mA)输出的传感器。驱动部分采用直线拉杆式位移传感器。选用美国MTS 公司磁致伸缩拉杆型电流制式输出位移传感器,测量范围为0~1200mm(图1)。桨叶开度信号经操作机构转换为角位移,转角范围为-17°~+17°,故须选用与之匹配角位移变送器,变送器转轴经联轴结直接与桨叶转轴相连(图2)。

图1 导叶传感器安装示意图

图2 桨叶传感器安装示意图

2.2 机械控制设计

机械液压柜采用数字阀+插装阀式模块化设计。

2.2.1 高速开关阀

该快速切换阀由阀套、电磁体、控制阀芯和阀芯末端的回复弹簧等构成。快速切换阀门是利用螺线型铁推杆在阀门内部做轴向移动,从而切断与其对应的油通道。该气缸为一种多节的环槽筒,其上装有工作锥或钢球形,而在气缸(套管)中设有几条凹槽,各凹槽之间由对应的孔与外界连接。高速开关阀仅有2个操作位置,在切断电磁体电源时阀被下侧的弹簧推动而上,且油孔P 与控制端口K 连通,而返回油T 和控制端口K 处于关闭状态。

在电磁上加电流时,阀体受到电磁推杆的推进器的推动而运动,在油孔P 和控制孔K 断开,而返回油T 则与控制端口K 连通。采用脉冲调制方式来调节高速切换阀通断信号,也就是通过控制脉冲频率和脉冲宽度,实现对流量或压力接近连续的控制。

2.2.2 主控插装阀

主调节阀也就是“逻辑插装阀门”,是实现调节阀的主要部件,其作用是接受来自高速开关阀或比例阀先导油路的压力/流量信号,从而引起一个主阀门的相应的操作,进而控制通向导、桨叶接力器工作回路中的油流量,以调整导、桨叶接力器的移动量。该阀门的结构特征在于其动力段为插装型,该插装型是由阀芯、阀套及附属弹簧、密封件等组成,其装配时仅将阀芯和阀套的弹簧、密封件等连接在一起即可。尺寸按DIN24342标准化,现在的ISO7368、GB/T2877就是原封不动地从DIN24342照搬。

该系统能无限量接收多种形式的开关、模拟、数字信号的先导控制,在一个主单元内完成压力、流量和方向等多种作用,并兼容开关阀、比例阀和数字阀,当指示讯号持续或比例调整时,阀座主单元就可完成对比例阀的伺服和比例阀的控制,可控性非常好。

2.3 安全保护设计

故障保护:在调速装置的失效特性允许装置继续工作或速度检测讯号消失时,该装置须在不干扰装置和意外情况下继续工作,并向发电厂监控系统发送错误信息,排除故障后自动稳定地继续工作。当出现系统失效时,除停机回路及导叶开限机构须具有操作能力之外,调节器须维持导叶开度处于出事前的状态。对于重大故障,机组应停机的信号点,电调柜上的信号灯应指出相应问题,调速器应有报警接点信号输出(包括调速器失灵接点信号)。

过速限制装置:机械过速装置采用原有装置。过速限制装置除通过液压回路驱动外,还应通过电气回路驱动,并有信号反馈;当调速器液压控制阀组拒动后,应将接点开出至监控系统;在机组停机导叶关闭情况下,调速器应能给导叶偏关信号功能,防止导叶开启。

3 调速器试验结果及结论

完成调速器系统改造后主要参照DL/T 563-2016《水轮机电液调节系统及装置技术规程》、DL/T 496-2016《水轮机电液调节系统及装置调整试验导则》、DL/T 1245-2013《水轮机调节系统并网运行技术导则》等行业标准进行了一系列的调速器性能试验,包括导叶接力器静态漂移试验、调速器静态特性试验、开关机时间测定试验、紧急停机时间测定试验、机组频率信号消失试验、导叶反馈信号消失试验、电源消失试验、水头消失试验、运行模式切换、手、自动运行方式切换试验、自动开机试验、空载扰动试验、空载摆动试验、主/备用机切换试验、接力器不动时间测量试验、甩负荷试验。

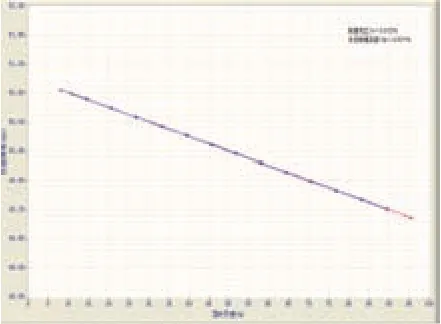

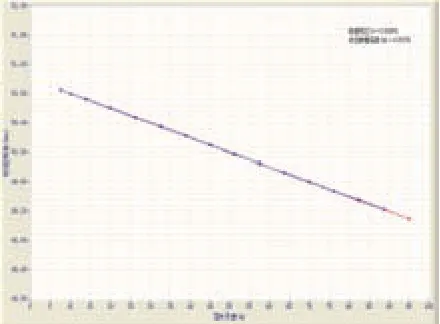

调速器整机静特性试验结果如表1,试验结果满足规程要求,A 套PLC 主用整机静特性图见图3,B套PLC 主用整机静特性见图4。

表1 调速器整机静特性试验结果

图3 A 套PLC 主用整机静特性(横轴导叶开度、纵轴机组频率)

图4 B 套PLC 主用整机静特性(横轴导叶开度、纵轴机组频率)

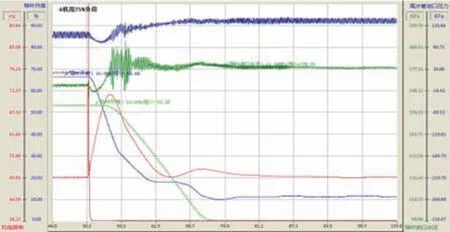

甩25%负荷过程中测量接力器不动时间Tq 为0.2s,符合规程。甩75%负荷时最大转速上升率为44.5%,导叶前最大水压上升至19.16米,调节时间27秒,导叶开度相对平稳,未在稳定工控反复波动,机组频率经历一个半周期后转为稳定状态。改造后甩负荷曲线如图5。

图5 改造后甩75%额定负荷曲线(红色线机组频率、蓝色线导叶开度、绿色线轮叶开度,深绿色导叶进口水压、深蓝色尾水管进口压力)

通过改造前后的系统结构对比,采用逻辑插装技术及电流型传感器主要优点如下:

机械液压部分设计上没有了先导阀、引导阀以及主配压阀等结构,由组合结构的逻辑插装控制阀模块代替。采用高速开关阀,用螺线型铁控制阀芯在阀门内部做轴向移动,从而开断对应的油道。抗油污能力强、磨损少,实现多路冗余,不存在类似主配阀引导阀卡涩后须立即进行停机紧急处理的情况,大大减少劳动强度和检修工作量,节省了劳动成本。从根本上提高了调速器运行可靠性,杜绝了设备卡涩的可能性;系统的调节、控制无需由“中间位置”与机械反馈来确保,因此避免了调速器主配工作时频繁调节与抽动而造成受油器、操作油管及接力器等重点部位的液压冲击,降低了结构疲劳损坏的风险。

调速器液压系统内部泄漏小,稳定工况下基本无油耗,解决了原来调速器内泄漏量大的问题,油泵启停间隔时间由20分钟增加到4小时,操作油管油温由45℃下降到接近室温,减少了调速油压系统的机械磨损,降低了故障概率,节省了油源与厂用电消耗;电压标准的传感器都有一个共同的问题,就是当输入端的信号断开后、取样端的电压都要经过一段很长的一段时期,从而会对反馈的响应速度产生影响。导致信号消失后实际开度变化量大于1%,更换为电流型传感器后杜绝了因传感器导致的导叶开度变化量偏大的问题。

本项目实施后极大地提高了调速系统装置的可靠度,使故障处置所需的工作大大降低,极大地避免了在满发阶段由于启动不成功而导致的无效弃水量,同时也节约了厂用电。