变压器弹簧减振降噪装置的设计研究

2022-09-21国网苏州供电公司杨启明赵子宁薛伟峰

国网苏州供电公司 杨启明 赵子宁 薛伟峰

1 引言

变压器作为变电站关键设备,在整个变电站电力输送方面发挥着非常重要的作用。但在变压器实际运行过程中,自身以及冷却系统会发出频次较高的噪音。这种噪音不仅会影响变压器本身的运行状态,同时还会对周边居民日常生活带来严重的影响,甚至还会危及居民身体健康。随着社会对变电站建设提出的要求越来越高,仅仅采用传统的橡胶减振垫片,已经难以满足实际变电站减振降噪的需求,因此有必要加强对一种变压器弹簧减振降噪装置的设计研究,从而有效解决上述问题,防止变电站中的变压器产生过大的噪音。这不仅有利于周边居民身体健康,同时对改善变压器本身的运行状态也有着较为积极的影响意义。

2 研究背景

变压器在实际工作运行时,自身会产生一定的噪声。从变压器噪音形成源头来看,主要包括以下几点原因:一是变压器运行引起箱体振动。变压器在实际运行过程中,无论是机壳、风机、还是母线桥等,都容易发生振动现象。其中,机壳和风机的噪声主要是由机械振动引起的。对于母线来说,当内部电流较大时,就会产生漏磁场,从而引起母线振动。这种振动也会带动母线桥振动,造成变压器噪声。与此同时,在变压器相邻叠片及硅钢片的接缝部位,也会出现漏磁现象,由此引起共振问题。

二是变压器安装不当。部分安装人员在进行变压器安装时,没有做好变压器设备的平衡工作,整体安装不稳固,在运行期间产生振动,引发噪声。

三是变压器线圈振动。当变压器线圈流过负载电流时,就会发生漏磁现象,导致线圈振动而产生噪声。

变压器的噪音频次如果高达50Hz,对周围居民日常生活将会带来严重的干扰。同时,长期生活在这种噪声环境下,还会对居民的身心健康带来严重的威胁。因此,在实际进行变电站建设时,除了需要注重做好隔音处理以外,还需要从噪音来源入手,加强对变压器振动噪声控制。从当前变压器市场环境情况来看,绝大多数变压器本身能够满足电力运行标准要求。但往往忽略了对运行环境的关注,难以有效降低变压器噪音。因此,需要采用一些辅助噪音控制设备,有效降低噪声。通过从声音传播学角度入手,来对变压器结构声音传播进行分析,并针对发声来源——变压器机组,来进行隔振处理,在此基础上,还可以铺设一些吸声设备,有效削弱变压器运行噪音的影响。

实践表明,减轻变压器振动,能够有效改善变压器噪音污染问题[1]。而对金属弹簧来说,其具有较好的缓冲减振、抗腐蚀性强的特点,并且弹簧的使用寿命也相对较长。在这一背景下,可以尝试设计一种变压器金属减振降噪装置,来替代传统橡胶减振垫片,有效弥补了其使用寿命较短、易老化的缺陷。为了达到这一目的,解决变压器噪声污染问题,本文针对型号为S11-M-630/10变压器,设计了一种新型金属弹簧减振降噪装置。在此基础上,利用ANSYS 软件,建立有限元模型对装置结构进行动力学分析,从中获得该弹簧装置固有频率,并通过计算,从理论层面出发,得出装置振动传递率与减振效率数值。

3 变压器弹簧减振降噪装置的设计分析

3.1 结构设计

对减振装置来说,一般分为两种减振类型,一是主动减振类型,另一种是被动减振类型。针对变压器减振设计,为了降低变压器运行振动幅度,削弱噪声向外扩散的影响力。针对变压器金属弹簧减振装置设计,可采用第一种减振类型,即主动减振,主要目的是主动削弱变压器振动的频率,并加强噪音控制扩散范围的控制,有效降低噪音带来的影响。在实际设计过程中,可采用组合弹簧设计形式。这种设计形式能够有效保障压簧稳定性,同时还能够正确弹簧建筑装置的抗疲劳强度,延长其使用寿命。在设计时,可采用埃尔米特矩阵,并联设置12根弹簧,如此一来,可以对振动时间进行有效的延迟,还能有效削弱振动幅值。这对整个弹簧装置的减振效率提升也有着积极的影响意义。

变压器金属弹簧减振降噪装置如图1所示。在图1中,1代表“泡沫铝”;2代表“装置上顶板”;3代表“金属弹簧”;4代表“装置下底板”;5代表“导套”;6代表“矩形盒”。通过图1可知,在上、下顶板之上,分别焊接了固定导套;与此同时在不同导套之中,则分别固定了对应的金属弹簧,从而确保了弹簧在导套与顶板的约束下,只会进行上、下位移,不会左、右、前、后进行位移。在上、下底板中,还焊接有矩形盒,在矩形盒内,放置了泡沫铝。这种泡沫铝材质具有较好的吸振降噪作用。同时,在上、下顶板四周,还焊接了钢板。在弹簧运动过程中,如果自身承受的压力过高,已经超过了自身能够承受的最大压力,此时上、下会直接贴合在一起,避免弹簧进一步变形。该设计可以对弹簧导向与过载起到非常好的保护作用。

图1 变压器金属弹簧减振降噪装置结构示意图

3.2 弹簧装置技术指标

变压器在实际运行时,发出的噪音分为多种类型,一种是变压器本身发出的噪音,还有一种是变压器冷却系统发出的噪音。前者发出噪音声时,主要受铁芯和绕组振动的影响。这种振动将通过铁芯垫和变压器油传递到变压器的箱体。由此会发出本体噪音。后者则是变压器的风扇油泵在实际运行时,产生的振动所引起。对铁芯而言,在振动发声时,是因为硅钢片受磁致伸缩的影响,从而进行发声振动[2],并且这种振动频率比较高。绕组在进行振动发声时,则是受电流在绕组中产生的电磁力所影响。在变压器中,铁芯与绕组还会受谐波电磁力分布频率的影响,一般频率范围在100~500Hz。

对弹簧减振降噪装置而言,相较于传统降噪装置,这种装置工作运行更加稳定可靠,且整体的装置结构也比较简单。不仅如此,该装置在实际运行时,对负载有着非常严格的要求。一般情况下,要求承载物重要不得超出变压器金属弹簧减振降噪装置的负载。对型号为S11-M-630/10的变压器而言,在含油的情况下,这种变压器质量为2341kg,长为1.57m,宽为0.92m。通过在该变压器底座下配置两个金属弹簧减振降噪装置,便能够起到良好的降噪隔振效果。设计的金属弹簧减振降噪装置主要技术参数如下:负载质量为1200kg;垂直刚度为1mm/49kg;阻尼比为0.09;具体规格为90cm×30cm×15cm。

3.3 金属弹簧参数设计

对变压器而言,在实际工作运行时,自身产生的动载荷并不高,与变压器自重相比,这种荷载可以忽略不计。在装置内部,弹簧采用了并联布置形式。并且针对不同的弹簧,排列形式一致,实际受力也基本相同。同时,在设计时也要考虑顶板的重量,为了保证装置的安全,每个弹簧的外力值可设定为1.05kN。从材质角度来看,这种金属弹簧可采用60Si2Mn 金属材料,弹簧类型为圆柱螺旋压缩弹簧,材料的许用切应力[τ]=480MPa,切变模量G=80000MPa。在计算曲度系数K 时,可采用以下公式:

在公式(1)中,C 代表弹簧旋绕比,取值为8。

在计算弹簧丝直径d 时,可采用以下公式:

在公式(2)中,Fmax代表的是弹簧承受最大压力,取值为1.05kN。其他字母代表意思同上。

通过将上述数值代入公式(1)和公式(2)之中。可计算出K=1.18,d ≥7.3mm。结合计算结果,根据GB/T1358-2009规定,弹簧尺寸取整数值8mm。

这种圆柱螺旋弹簧的中径D 计算公式如下:

将上述数值代入公式(3),可得出D=64mm。结合计算结果,根据CB/T1358-2009规定,圆柱螺旋弹簧D 取值65mm,内径D1取值57mm,D2取值73mm。

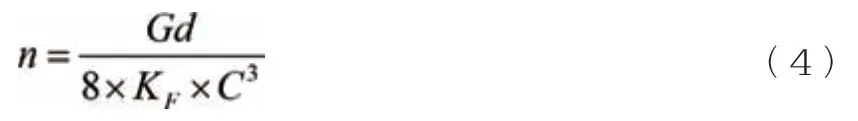

在计算圆柱螺旋弹簧有效圈数n 时,可采用以下公式:

在公式(4)中,KF代表的是弹簧刚度,取值为470.4mm。

在计算圆柱螺旋弹簧节距P 时,可采用以下公式:

在公式(5)中,α 代表的弹簧螺旋角,取值为6°。

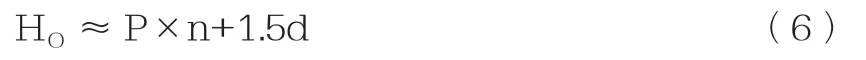

在计算圆柱螺旋弹簧自由高度HO时,可采用以下公式:

通过将数值代入上式,可计算得出圆柱螺旋弹簧有效圈数n 为3.35圈。圆柱螺旋弹簧节距P 为24.68mm,圆柱螺旋弹簧自由高度HO为110.12mm。根据CB/T1358-2009规定圆柱螺旋弹簧有效圈数n 为4圈,同时在有效圈上还应加2至2.5圈,因此最终圆柱螺旋弹簧有效圈数n,可取值为6圈。圆柱螺旋弹簧自由高度HO,取值为115mm。

4 变压器弹簧减振降噪装置有限元分析

在上述设计的基础上,通过采用ANSYS 软件,来对圆柱螺旋弹簧进行有限元分析。在此过程中,需要建立有限元模型,完成材料参数设置,并进行网格划分。最后对弹簧结构进行了动力模态分析,并根据分析结构确定了弹簧的固有频率。通过在ANSYS 软件前处理器中,完成弹簧装置三维模型的建立,并在不对最终结果造成影响的前提下,对模型做进一步简化处理。然后在该模型的基础上,再加入弹簧材料属性信息。

其中,弹簧的上下顶板采用了45钢,单元类型采用了Solid8,弹簧材料采用了60Si2Mn 金属材料。其中,45钢的弹性模量为2.16×105MPa,泊松比为0.269,密度为7865kg/m3。60Si2Mn 金属材料的弹性模量为2.06×105MPa,泊松比为0.290,密度为7850kg/m3。在完成网格划分后,还需要进行模态分析。在这一过程中,需要对弹簧自由边界条件进行设置,具体范围在0~500Hz。从最终分析结果来看,这种变压器弹簧减振降噪装置固有频率为24.405Hz。

5 变压器弹簧减振降噪装置隔震效果分析

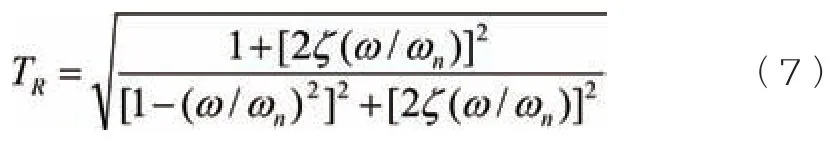

对变压器弹簧减振降噪装置而言,可以采用振动传递率的大小来评价自身的隔振效果。而针对振动传递率TR,可采用以下公式进行计算:

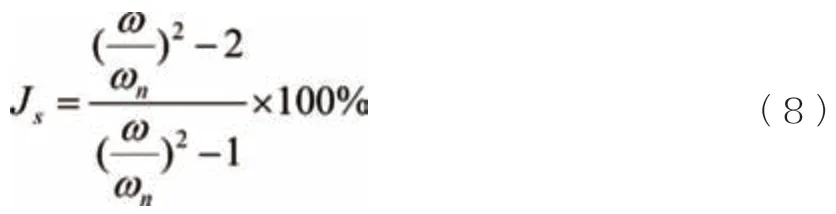

在公式(7)中,ω 代表的是激振器固有的频率,单位:Hz。ζ 代表的是阻尼比。ωn代表的是减振装置固有的频率,单位:Hz。其中,减振效率Js可采用以下公式计算:

从中可知,减振效率与减振效果成正比。通过在MATLAB 软件的帮助计算公式(7),可得到如下结果:即当减振频率远大于时,能够获得非常好的减振效果,此时振动传递率无限接近于0。通过进行有限元分析,可知变压器弹簧减振降噪装置的固有频率为24.405Hz。而变压器的最低振动频率为100Hz,最小的频率之比为3.8,与相比,数值远远更大。因此能够获得非常好的减振效果[3]。最后,再通过将最小的频率之比代入公式(7)、公式(8),可得出变压器弹簧减振降噪装置的振动传递率为0.087,减振效率为92.51%。当变压器的振动频率上升至100Hz 时,通过计算可得频率之比为7.6,此时变压器弹簧减振降噪装置的振动传递率为0.027,减振效率为98.28%。通过这一计算可知,变压器弹簧减振降噪装置有着非常好的减振效果。

6 总结

总而言之,变压器弹簧减振降噪装置设计是一项较为专业且复杂的过程,在实际设计过程中,应认识到变压器噪声本身带来的危害,了解传统变压器减振降噪装置存在的弊端,并以此为依据,针对性地提出一种变压器弹簧减振降噪装置设计方式。在实际设计过程中,需要结合相关规范标准,明确相应的设计参数信息与技术指标,并做好相应的参数计算。同时,利用有限元分析方法对变压器弹簧减振降噪装置的结构进行动态模态分析,最终得到该装置的固有频率和振型。最后,还应通过计算振动传递率的大小,来对变压器弹簧减振降噪装置的减振效果进行计算分析,从而有效保障变压器弹簧减振降噪装置的设计质量。