减温水自动控制改造及串级PID的应用

2022-09-21宁波经济技术开发区热电有限责任公司生产技术部

宁波经济技术开发区热电有限责任公司生产技术部 仇 辉

1 背景现状

本公司是一家热电联产型企业,依托开发区进行集中供电供热的基础配套型企业。目前,公司拥有四炉四机的生产规模,其中四台锅炉为:三台130t/h 高温高压循环流化床锅炉、一台75t/h 高温高压循环流化床锅炉,四台汽轮机组分别为两台12MW 高温高压背压供热机组、一台6MW 高温高压背压供热机组和一台15MW 高温高压抽凝供热机组,总装机容量为45MW。供热能力达400t/h。公司供热主管线、支线总长度达到62km,其中最大主管线直径达到DN600,最长支线达到近10km,为周边一百多家企业用户提供用热需求。

厂区内现有#2、#4减温减压器(出口蒸汽压力1.96MPa、温度250℃)和#3、#5减温减压器(出口蒸汽压力0.98Mpa、温度250℃)共四套双减,联能478减温器(出口蒸汽压力1.4Mpa、温度250℃)、青峙377减温器(出口蒸汽压力1.96MPa、温度250℃)两套减温装置,总计六套减温装置对锅炉、汽机蒸汽出口进行减温减压操作,使对外所供蒸汽的压力、温度符合用户需要。

2 供热减温系统情况

整套供热管道及减温水系统历经20多年的时间逐步改造升级成现有系统,整个系统不是一次整体规划设计建设,导致管道繁杂。各种压力等级、温度管道都有联通,并且当时因节省投资将锅炉高压主给水直接引出当减温水系统用,导致减温水系统用水压力远远高于供热蒸汽的压力。目前,主要存在以下几点问题。

一是减温水与出口蒸汽压差太大(最大有13MPa),导致减温装置内漏严重、减温水调节阀调节性能下降,供热蒸汽温度较难控制,同时带来对阀门设备的损害。

二是日常运行过程中需要值班人员花费大量时间专门盯着供热蒸汽温度、压力参数,频繁进行人工干预,既浪费大量人力,同时又不能很好地控制参数,导致用热端用户参数不达标,影响公司经济效益。

三是机组排汽和抽汽温度受进汽温度和流量影响较大,正常情况不用双减时1.0MPa 供热蒸汽温度多靠调节锅炉产汽温度来控制,为保证供热蒸汽不超限,往往主动降低锅炉出口主汽温度。

这样操作仅保证供热蒸汽温度,但是导致锅炉效能下降,煤耗升高,使锅炉长时间处于不经济运行状态。同时,也降低了机组进汽参数,汽轮机主设备长时间处于欠参数运行状态,降低汽轮机的安全可靠稳定,也使汽组未处于最佳经济状态运行,影响公司经济效益。

为实现公司提出的减员增效目标,需对供热减温系统进行改造,以实现供热减温系统自动控制,达到减少人员监视和提高锅炉、汽机主设备运行效率的目的。

3 供热减温系统改造实施

经过对现有锅炉、汽轮机、供热减温系统的运行参数的研究,确定自动控制改造的步骤,第一步首先要将供热蒸汽减温水的供给压力下降到一个合理范围内;第二步根据下降的减温水与供热蒸汽的差压及蒸汽流量、流速等参数进行减温水喷头的合理选型,以达到能将减温水充分混合进供热蒸汽,达到减温的效果;第三步合理选择减温水调节阀及电动控制机构,使阀门行程控制更精细,以便于减温水适量进去,防止减温水欠喷或过喷导致温度忽上忽下;第四步当外围硬件都已达到标准,手动控制减温水能及时响应、反馈,当供热蒸汽能控制在合理范围之内后,通过DCS 系统进行PID 参数设置,使电动执行机构给定与供热蒸汽温度之间进行自动控制调整[1]。

根据主设备检修计划,首先取消供热蒸汽减温水直接采用锅炉高压主给水(最大有13MPa),将减温水系统分为中压系统和高压系统,锅炉出口双减仍采用锅炉高压主给水当减温水使用;供热蒸汽减温水改由中继水进行供给,中继水压力运行参数为压力1.2MPa、温度85℃。

本公司对外供热蒸汽压力等级主要是两个,分别是1MPa 和2MPa,考虑到中继水压力在1.2MPa,为保证减温水进入供热管道后与供热蒸汽混合,对中继水引出的减温水进行二次加压。从中继水母管引一路减温水到厂区中间位置点,增设两台增压泵(一用一备)。增压泵选型为流量8t/h、扬程180m、功率11kW,经过泵增压后使减温水压力提升到3.0MPa 后,通过母管制式向所需的供热减温水进行供给。

考虑公司的生产方式、管道走势及改造的便利性,决定在1#、2#机组排汽口和6#机组抽汽口安装减温器并将减温水引到,使在供热管道的供汽源头直接进行减温,并将原1MPa、2MPa 供热蒸汽母管的减温水控制阀及喷头进行更换,以适配现有的压力等级和减温水调节流量。自动投入控制方面对现场设备的要求有以下几点。

一是阀门类调节设备的执行机构没有空行程;二是阀门类调节设备的动作灵敏度(死区)小于1.5%;三是阀门的流量特性良好,漏流量情况良好;四是负荷在30%~100%调整时,调节设备的余量满足,即开度在20%~80%;五是压力、流量、温度等测量仪表工作与显示反馈正常。

根据以上设备要求及现场设备前期使用经验,新减温器采用浙江浙临品牌,调节阀组采用无锡华益品牌,电动执行机构采用瑞基品牌,温度采用安徽天康品牌,压力表采用上自仪品牌,压力、差压变送器采用横河品牌。利用安装更换减温器、调节阀组,在减温器出口后10m 左右选择合适点安装铠装热电组,以便观察减温水投运后的使用效果及为后一步减温水投运自动提供温度参数参考。

4 减温水PID 自动调整策略

PID 调节器即比例积分微分调节器,其PID运算的输出结果等于比例作用+积分作用+微分作用。

P:比例,就是输入偏差乘以一个系数;I:积分,就是对输入偏差进行积分运算;D:微分,就是对输入偏差进行微分运算。

本次减温水PID 自动调整通过DCS 系统PID 功能块来实现,本公司DCS 系统为和利时MACV6.5火电版K 系列,每个主控站配置两台K-CU01主控单元。公用系统14#控制柜将减温器出口温度、供热管道蒸汽温度、压力、流量、电动执行机构输出反馈4-20Ma 信号接入,通过DCS控制柜主控单元对信号进行采集、分析。按每套减温水控制器在DCS 主控单元内编写一套温度PID程序。

PID 控制量各参数定义:

被调量。反映被调对象的实际波动的量值,即减温器出口温度。

设定值。本公司期待被调量需要达到的值,即本公司想要的减温器出口温度,这个设定值可以是固定的,也可以是变化的。

控制输出。根据设定值以及被调量的变化情况运算之后发出的命令值;单回路。指只有一个PID调节器组成的控制回路。

串级。两个PID 调节器串接起来形成一个串级调节系统,也即双回路调节系统;主调。串级回路中主要调节被调量的PID 调节器。

副调。输出直接去指挥电动执行机构动作的PID 调节器,主调的控制输出进入副调作为副调的设定值。

正作用。控制输出随被调量增高而增高,随被调量减少而减少的作用。

反作用。控制输出随被调量增高而降低,随被调量减少而增高的作用。

动态偏差。在调节过程中,被调量和设定值之间的偏差随时改变,任意时刻二者之间的偏差。

静态偏差。调节趋于稳定之后,被调量和设定值之间还存在的偏差,消除静态偏差是通过PID 调节器积分作用实现的。

回调。调节器调节作用显示,使被调量开始由上升变为下降,或者由下降变为上升趋势成为回调。

本次DCS 程序中应用的PID 为HSVPID,HSVPID 的传递函数为:

Mek:偏差增益,相当于标度变换系统FF(s)为前馈,E(S)为被调偏差值,E(S)=SP(S)-PV(S)。

温度PID 调节是属于大滞后性的调节回路,供热减温水都是同一类型PID,参数都有一定参考性。下文以本公司青峙377(2.0MPa)供热管道温度调节PID 为例详细介绍PID 参数整定。青峙377(2.0MPa)供热管道平时正常流量为20~30t/h,高峰时最高可到45t/h,低峰时最低到10t/h,存在着流量波动大、电动行程短、阀门内漏、减温水进口压力高的问题,温度忽上忽下较难控制精准稳定控制,日常工作中需要运行人员花费大量精力去盯着参数调整减温水调节阀开度。

经过减温水降压改造、更换优质电动调节阀、调长控制行程后,手动模式下较能准确的控制,流量波动范围内,手动行程范围控制在10%~60%,调整及时,具备了自动控制调整的现场设备条件。前期整定时,针对青峙377供热管道,在DCS 程序内该调节阀控制模块前设置了一个单回路PID 控制器,被调量设置为青峙377减温水出口温度,目标设定值为260±5℃,供热管道蒸汽温度要求控制250~270范围之内。根据目标设定值与减温水出口温度的偏差值,经过PID 运算后给出一个控制输出到减温水调节阀门控制功能块作为调节给定输出的依据[2]。

整定时,按照习惯和经验,首先整定P,即比例带,放大I 积分参数,缩小D 微分参数,使积分和微分都不起作用,使PID 变成一个单纯比例调节器。比例调节作用的强度与偏差E 的大小成正比,当比例带PT 为100时,比例系数为1(比例系数=100/PT),比例作用的输出与偏差按各自量程范围的1∶1动作。当比例带为20时,按5∶1动作,比例值越小,比例作用越强。比例作用太强会引起被调量周期性振荡。比例太弱会造成比例欠调,造成系统收敛过程周期过长,衰减比太小。

比例带P 预设为100后,调节阀DCS 画面手操器点自动后,将减温水出口温度、目标设定值、手操器输出给定曲线到同一画面进行观察,看三者曲线变化情况、偏差值E、回调时候是否合理。运行一段时间后发现,被调量与输出量陷入二条刚好相反的周期振荡曲线,即100的比例带设定值偏小,需要进一步减少比例作用,调高比例带设定值;然后逐渐增大比例带数值,每次间隔10往上增加,发现在240时,振荡减少,被调量能在一定程度内收敛,基本可以稳定被调量。

在确定比例带数值并能基本稳定被调量后,下一步开始调整I 积分参数。积分调节作用的强度与偏差E 对时间的积分成正比,即积分时间大、积分作用弱。前期调整比例带参数时,将积分参数已设定在较大值,即积分不起作用,现状开始将积分设定值开始逐渐减少,每次间隔10往下减少,然后观察三者曲线变化情况,比较偏差程度、收敛周期、比例作用带来的余差情况,发现积分时间在180左右为一个比较合适的值,往下再调整,积分作用开始变强导致引起曲线振荡,往上调整,收敛周期会开始变长。

微分调节作用的强度与偏差的变化速度成正比。其作用是阻止被调量的一起变化,有超前调节的作用,因前期只采用单回路PID 进行减温水自动初步调试,因此没有引入微分参数,默认设定值为0。

按照调试过程设定的比例带240、积分时间180,开始将青峙377供热管道减温水手操器自动投入运行当中,要求运行注意观察温度变化情况,发现有超调或欠调导致青峙377供热蒸汽温度开始超限时及时退出自动,人工手动参与调整。经过一周的试运行,观察三者曲线变化,发现青峙377供热蒸汽流量稳定在25t/h 时进行自动控制,整个温度能控制目标温度左右5℃,即260±5℃内。

但是当早上流量高峰开始或晚上流量低谷开始后,PID 自动调整就存在着过调或者欠调的问题,导致温度下降或上升后无法收敛,破坏整个曲线导致调整陷入震荡或离散,只能手动切除自动状态转为运行人员进行手动控制。研究流量、温度、执行器输出反馈的变化趋势,主要的原因是当流量下降时,经过减温器的蒸汽和减温水混合后因蒸汽变小,混合后的温度在减温处出口立即增大的趋势,而经PID 反馈到执行机构给出命令是开大减温水平抑温度上升的趋势[3]。

而减温水出口温度就安装在减温器出口不远,温度变化比较敏感导致PID 运算后出现过调,又导致出口温度下降趋势,PID 反馈到执行机构给出命令是开小,使整个偏差曲线陷入震荡,并逐渐开始变得离散,回调无法实现,最终影响到青峙377供热管道蒸汽温度不能控制在目标温度。同样,当流量发生很大上升,也会同样导致温度失去控制。

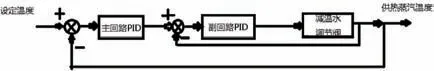

根据现场实际反映出的情况,需要再加入一个PID 形成串级调节器系统,并适当增加微分调节作用,起到超前调节的作用,来控制滞后大的温度调节控制对象。微分调节作用的强度与偏差的变化速度成正比,其作用是阻止被调量的一起变化,使用微分调节可使系统收敛周期的时间缩短。在青峙377供热管道温度控制引入串级调节,将远端的青峙377供热管道蒸汽温度作为主PID 的控制对象,将近端的减温器出口温度作为副PID 的控制对象,其中主调PID 起反作用,副调PID 起正作用,微分时间参数在主调PID 中进行设置。图1为串级PID 控制逻辑结构图。

图1 串级PID 控制逻辑结构图

按照逻辑图在DCS 主控单元中写好双回路串级PID 的程序,将主调温度(青峙377供热管道蒸汽温度)设定值与实际值经过主PID 运算的输出控制信号接入到副PID,作为副PID 的设定值与副调温度(减温器出口温度)进行PID 偏差计算,将计算结果作为减温水电动调节阀控制输出的依据进行自动控制。

整定过程将串级回路孤立成两个单回路,主调、副调隔离起来,单独整定。按照先副调、后主调,先比例、再积分、最后微分的原则来进行,前文已详细描述过单回路PID 整定过程,这里不再展开描写。经过多次长时间的整定过程,主调PID 的最终参数为:比例带280、积分时间310、微分时间60,反作用。副调PID 的最终参数为:比例带100、积分时间80、微分时间0,正作用。在这套参数情况下投入减温水电动调节阀自动运行后,青峙377供热管道蒸汽温度无论流量如何发生变化,电动调节阀都能及时响应调整,使全天的温度偏差控制在2℃范围内,即260±1℃。

5 结语

本次改造取得较大收获,在锅炉燃烧方面可以按照高温高压循环流化床额定温度540℃来进行控制,增加企业的经济效益;保证汽轮机进汽参数在额定温度,使汽机处于额定参数运行,保证汽机主设备安全温度的运行,同时也为用热端用户输送符合参数要求的优质蒸汽。