加载速率和温度对10CrNiCu船体钢临界损伤参数的影响规律研究

2022-09-21叶宏德党恒耀郭卫宏张亚军

叶宏德,党恒耀,郭卫宏,张亚军,2

(1.洛阳船舶材料研究所,河南洛阳 471023;2.河南省船舶及海工装备结构材料技术与应用重点实验室,河南洛阳 471023)

0 引 言

10CrNiCu 钢是一种优质的船用结构钢,具有良好的力学性能、焊接性、船舶工艺性以及耐海水腐蚀性,在船舶建造中被广泛应用[1-3]。当前,船体钢主要采用冲击韧性、断裂韧性和疲劳性能等指标对其安全性进行评价。在钢材研制和验收时增加了动态撕裂、落锤试验、断裂韧性KⅠc、JⅠc、CTOD 等抗断裂性能指标。然而,应用上述指标对10CrNiCu 船体钢评价的目的仅是为了防止发生脆性断裂[4-6]。目前,船体钢的脆性断裂问题已经基本得到解决,但对其韧性断裂的研究尚不够深入。因此,进一步研究船体钢的韧性断裂问题对船舶的长期服役安全性具有重要意义。

韧性断裂普遍认为是塑性损伤积累的结果,包括空洞的形核、长大和聚合等复杂的局部物理过程,与材料微观结构和变形过程中应力状态紧密相关[7-8]。因此,韧性断裂准则往往是从细观损伤力学角度来解释材料宏观韧性断裂问题,如基于空穴增长的VGM 模型[9]和Johnson-Cook 模型[10]、基于细观孔洞分析的GTN 模型[11]、基于应力修正临界应变的SMCS模型[12]等。由于上述模型的基础均是细观结构分析,用描述细观结构的相关参数定量宏观韧性断裂问题,造成模型中参数较多,且存在多种修正形式,不便于实际工程应用。西安交通大学王铁军教授[13]基于连续损伤力学理论,推导出临界损伤参数是一个具有明确物理意义、且不依赖于应力状态的材料常数,非常适合于评价韧性断裂问题。该模型建立了材料细观损伤积分的宏观状态函数,有效避免了细观分析的复杂性,且易于通过简单缺口拉伸试验方法获得,为研究韧性断裂问题提供了一种有益尝试,被国际学术界誉为王氏模型。作者曾利用临界损伤参数研究了10CrNiCu 船体钢的韧性断裂问题,验证了用临界损伤参数Wdc表征船体钢韧性断裂的适用性和有效性[14]。已有研究表明,材料的断裂韧性与加载速度、温度、材料厚度等参量密切相关[15-17]。一般而言,材料的断裂韧性会随温度降低、加载速度增加、试样厚度增加而下降。临界损伤参数作为一种韧性断裂评价指标,是否符合这一普遍规律,尚缺乏相关试验验证。

由于临界损伤参数Wdc的试验方法采用周向缺口圆棒拉伸试样形式,缺口内侧处于三向应力状态,不存在无应力的自由表面[18],相比于紧凑拉伸(CT)和三点弯曲(SEB)等传统的测试断裂韧性试样更易满足平面应变条件。因此采用临界损伤参数研究韧性断裂时可不考虑试样尺寸的影响作用。本文以10CrNiCu 船体钢为研究对象,结合试验设备能力和材料的实际服役环境温度,分别在0.1~100 mm/min加载速率范围和-60~20 ℃温度范围研究其临界损伤参数的变化规律,并用扫描电镜对试验后样品的断口形貌进行观察分析。

1 试验方法

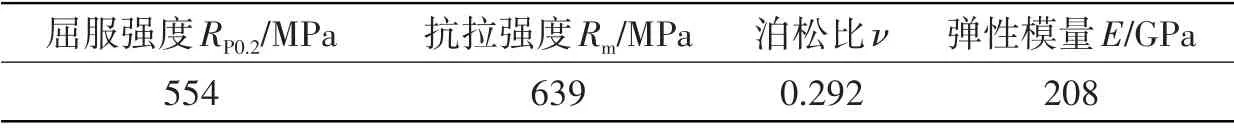

本文所选用的研究对象是20 mm厚的10CrNiCu船体钢板材,其力学性能见表1。

表1 10CrNiCu船体钢的力学性能Tab.1 Mechanical properties of 10CrNiCu hull steel

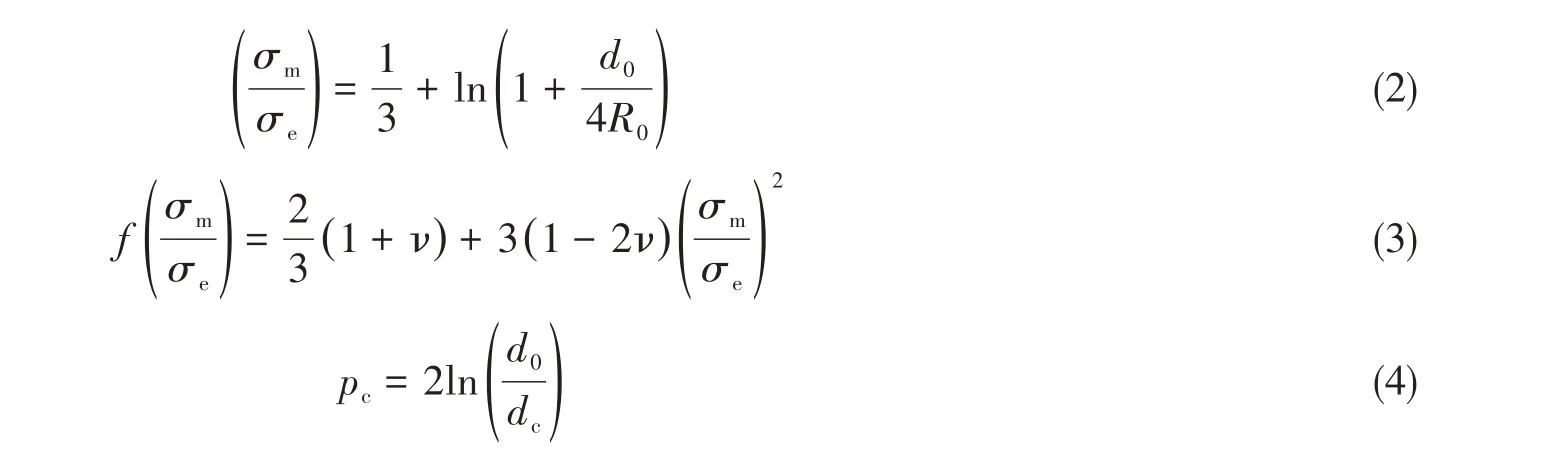

由于临界损伤参数Wdc是应力三轴度和断裂应变的函数,如公式(1)所示。一般而言,材料延性越好,其Wdc值就越大。为了得到不同的应力三轴度,通常采用周向圆弧缺口拉伸试样形式,利用Bridgman关于应力场的半经验解析解求得试样中心的应力三轴度和等效塑性应变。为了准确测出试样断裂时颈缩部分的曲率半径,通常需要加工5~7 组不同缺口半径的周向圆弧拉伸试样来求解临界损伤参数[19-21]。

式中,

式(1)~(4)中,Wdc为临界损伤参数,σm/σe为应力三轴度,σm表示静水应力或称为平均应力,σe表示Mises等效应力,pc为临界断裂应变,k是常数,ν为泊松比,d0表示试样有效直径,dc表示试样断裂后最小直径,R0为缺口半径。

本文采用的周向圆弧缺口拉伸试样的示意图和照片分别见图1(a)~(b),工作段尺寸为ϕ14 mm×80 mm,缺口深度为3 mm,缺口处试样直径为d0=8 mm。为使应力三轴度均匀分布,分别加工缺口圆弧半径为R0=1.2 mm、1.6 mm、2.4 mm、4.0 mm、8.0 mm 和无缺口(R无穷大)的周向圆弧缺口拉伸试样,根据公式(2)计算出的对应的应力三轴度依次为1.31、1.14、0.94、0.74、0.55 和0.33。为了研究温度和加载速率对10CrNiCu 船体钢临界损伤参数的影响,依据中国船级社(CCS)《材料与焊接规范》对船体钢的评价要求,试验温度选择-60 ℃、-40 ℃、-20 ℃、0 ℃、20 ℃五个温度点进行试验研究。综合考虑试验效率和设备能力,加载速率选择0.1 mm/min、1 mm/min、3 mm/min、10 mm/min 和100 mm/min 五个加载速率。

图1 周向圆弧缺口拉伸试样Fig.1 Circumferential notch tensile specimens

试样的拉伸在美国MTS 公司生产SINTECH 20/G 设备上进行,设备精度为0.5 级。试样断口形貌及第二相夹杂物能谱分析在FEI Quanta 600环境扫描电镜上进行。

2 试验结果与讨论

2.1 有限元计算

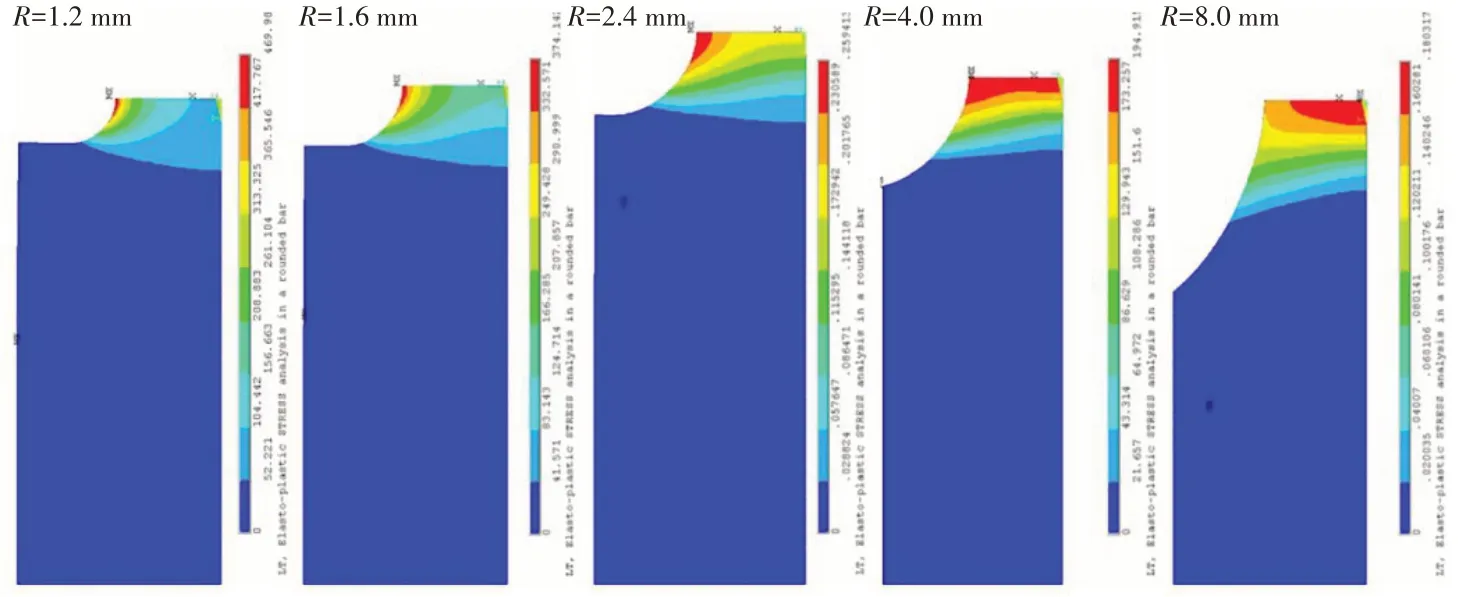

合理设计周向圆弧缺口拉伸试样的缺口半径,有助于提高临界损伤参数的测试精度。为此,对加工出的5 种缺口拉伸试样进行有限元模拟分析。为了消除边界和塑性区的影响,有限元模型轴向长度取为直径的三倍,两端轴向拉伸载荷采用端面直接作用远场应力方式,远场应力大小的确定基于缺口处最小截面全面进入屈服状态时的应力值,即181 MPa。根据结构对称性,采用三维轴对称有限元模型对周向圆弧缺口圆棒试件拉伸时的等效应变进行计算。按照最小截面全面进入屈服计算得到不同缺口对应的等效塑性应变分布,见图2。可以看到,位移加载方式下的塑性变形主要集中在缺口底部,即缺口底部的塑性变形最大(红色区域),而且塑性区是从缺口底部开始形成并逐渐向里发展。当两边的塑性区在中轴线汇合时,试样便开始产生塑性流动。

图2 缺口试样应变分布Fig.2 Strain distribution of notched specimens

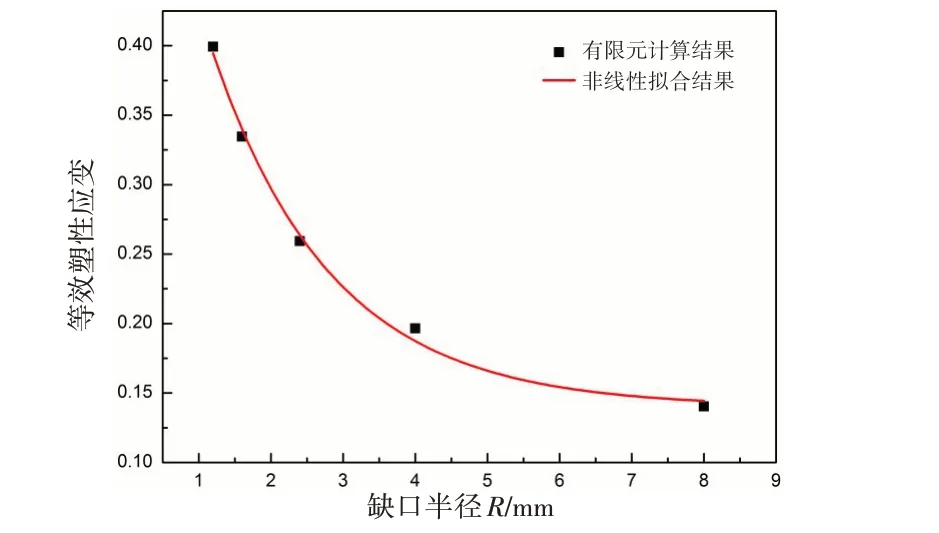

由有限元模拟结果可以绘制等效塑性应变随缺口半径的变化曲线,如图3所示。可以看出,等效塑性应变随缺口半径增加而呈现指数衰减的趋势,即缺口越小,等效塑性应变就越大,反之亦然。这是因为缺口半径越小,可用于塑性变形的有效体积越小,使得等效塑性应变值较大,即局部变形较大。需要注意的是,尽管缺口半径越小的试样其等效塑性变形大,但参与塑性变形的体积小,断裂所需要的总能量也较小。也就是说,缺口半径越小的试样,宏观上越容易发生脆性断裂。同时,从图3 中也可以看出等效塑性应变在缺口半径约3 mm 处存在拐点,因此将测试点平均分布在该拐点两侧是合理的。圆弧缺口半径3 mm 对应的应力三轴度为0.84,试验加工的缺口试样对应的应力三轴度基本实现了以0.84 为中心对称且均匀分布。

图3 等效塑性应变随缺口圆弧半径变化曲线Fig.3 Variation of equivalent plastic strain with notch arc radius

2.2 加载速率对临界损伤参数的影响

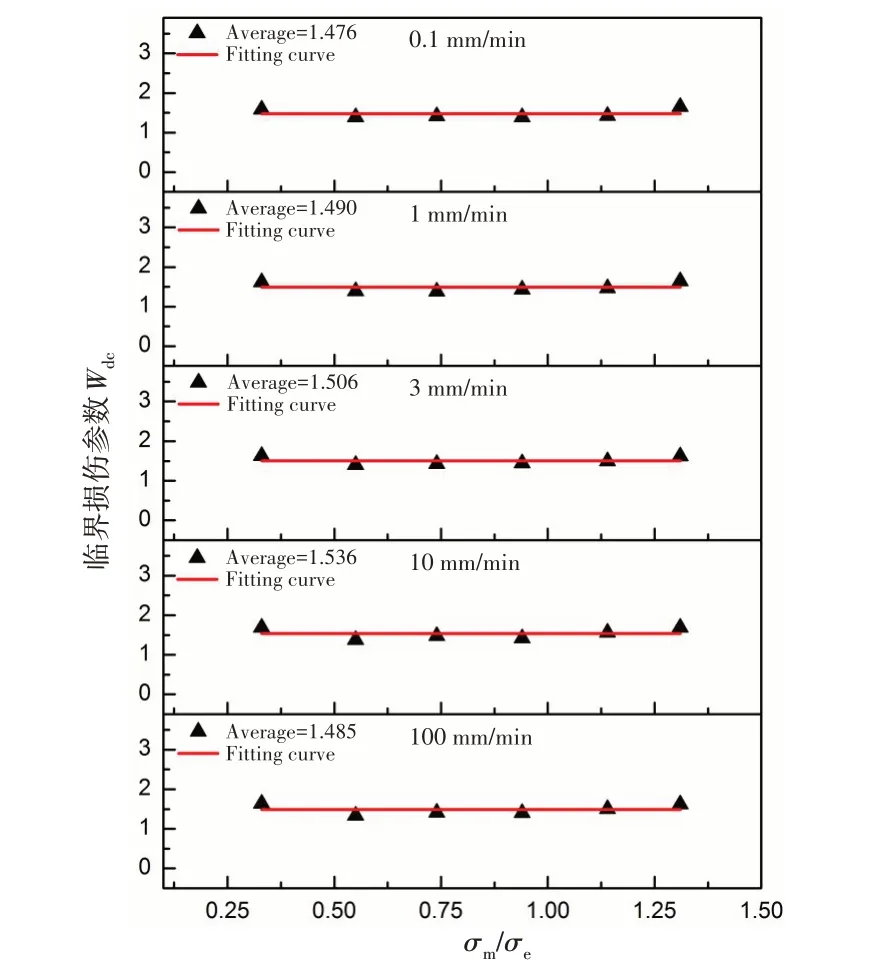

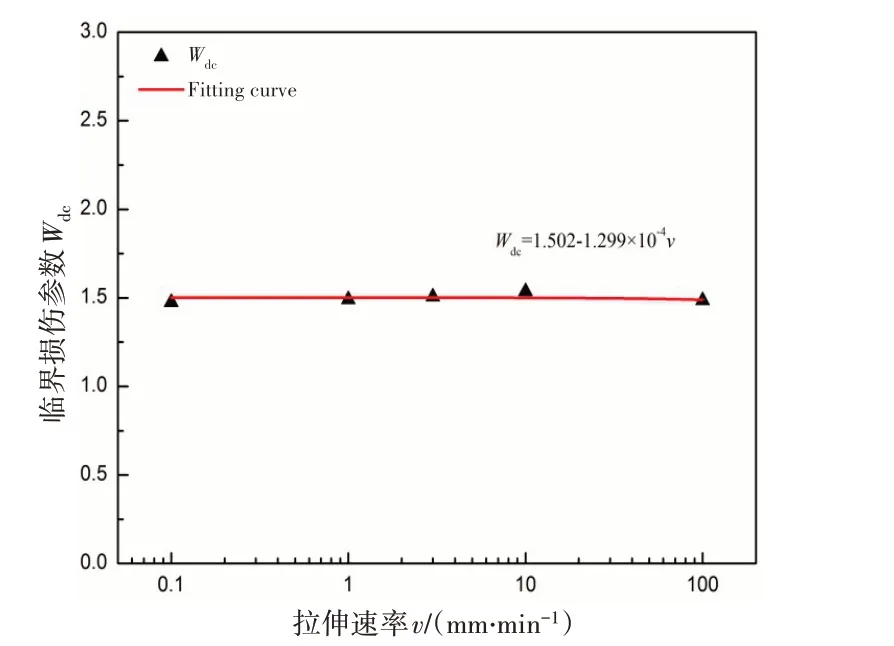

为了研究加载速率对临界损伤参数的影响,试验均在20 ℃的环境下进行。10CrNiCu 船体钢在不同加载速率下的临界损伤参数见图4。可以看出,在同一加载速率下6 件不同应力三轴度试样所得的临界损伤参数基本恒定,证明了临界损伤参数Wdc是材料的一种固有属性。由于周向圆弧缺口试样的应变主要集中在缺口位置(见图2),在相同加载速率下,不同缺口半径试样的应变速率不同,缺口半径R越小,则应变速率越大。同一加载速率条件下,6 件不同缺口半径试样的临界损伤参数变化不大的实验结果表明:临界损伤参数是一个不依赖于应力状态的材料常数。每组6件试样结果取平均值后得到10CrNiCu 船体钢在0.1 mm/min、1 mm/min、3 mm/min、10 mm/min 和100 mm/min五种加载速率下,临界损伤参数Wdc分别为1.476、1.490、1.506、1.536和1.485。加载速率对临界损伤参数的影响规律见图5,可以看出在0.1~100 mm/min 加载速率范围内,加载速率增大了3 个数量级,但10CrNiCu 船体钢的临界损伤参数变化不大,线性拟合结果为Wdc=1.502~1.299×10-4v,临界损伤参数Wdc随加载速率v变化的斜率仅为-1.299×10-4,说明加载速率对10CrNiCu船体钢的临界损伤参数影响较小,数据波动在5%以内,其影响程度可忽略不计,原因是临界损伤参数是一个与应力状态无关的物理量[14]。此外,斜率为负值,说明随着加载速率的升高,临界损伤参数有下降趋势,这是因为高应变速率下,材料位错密度增加,且来不及释放造成流变应力迅速增加,致使材料强化[22],这一规律符合金属材料韧性变化的一般规律。

图4 不同加载速率下10CrNiCu船体钢的临界损伤参数Fig.4 Critical damage parameter of 10CrNiCu hull steel at reference loading rate

图5 加载速率对临界损伤参数的影响Fig.5 Effect of loading rate on critical damage parameter

基于上述结果分析,对于准静态加载速率,在利用临界损伤参数评价金属材料韧性断裂时,可以不考虑加载速率大小对试验结果所产生的影响。

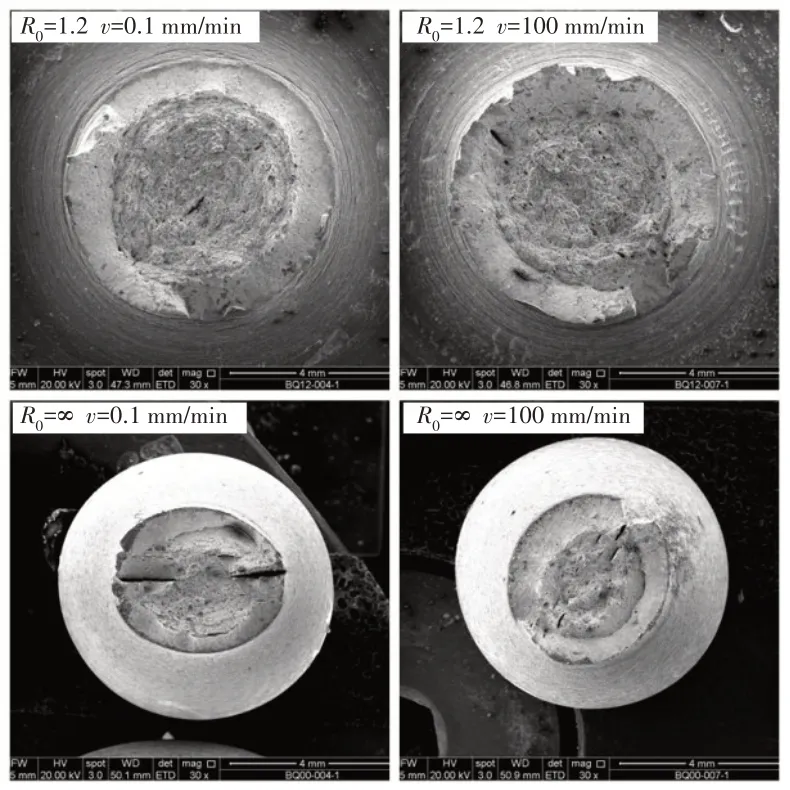

通常,断裂后的试样会通过断口形貌记录下断裂前裂纹的萌生、扩展和断裂等信息。通过对断口的分析,可以探究材料的断裂机理。为了节省篇幅和增强对比效果,选择最小缺口半径和无缺口(缺口半径无穷大)两种试样分别对最小和最大两种加载速率的样品进行断口宏观形貌分析,断口照片见图6。从宏观断口上看,无论是缺口试样还是无缺口试样,加载速率由0.1 mm/min 提高1000 倍到100 mm/min 时,断口宏观形貌并未出现明显差异,均表现出韧性断裂的典型“杯锥状”断口特征。相比缺口试样,无缺口试样断口出现了明显的裂纹,这是由于试样形式不同导致应力状态差异而产生的结果,无缺口试样颈缩出现后垂直于裂纹的横向拉伸应力使裂纹扩展,这一点可以从无缺口试样非对称的椭圆形状看到。裂纹产生能够释放更多变形能量,导致断口截面塑性变形量减小。

图6 不同加载速率断口宏观形貌(×30)Fig.6 Macro fracture morphology at reference loading rate(×30)

两种试样形式在两个极限加载速率下的断口微观形貌见图7。从微观形貌可以看出,无论是有缺口还是无缺口试样,两种极限加载速率条件下,断口表面的微观形貌都没有发生明显的变化,都表现出韧性断裂典型的韧窝特征,表明加载速率对同种试样的断口形貌影响程度较小。同时,缺口试样的韧窝尺寸相对较大,平均尺寸约为40 μm,深度较深。无缺口试样,以细小微孔为主,韧窝数量较少,且韧窝尺寸相对较小,平均尺寸约为10 μm,韧窝深度也较浅。微孔是拉伸初期单一轴向均匀应力导致的断口截面均匀塑性变形所产生的,韧窝是试样颈缩后三向应力状态下,横向拉伸应力使微孔聚合连接而形成的。对于缺口试样而言,试验一开始就存在三向应力状态,横向应力越大,塑性变形越大,形成的韧窝也就越大。观察发现,在较高三向应力状态下,由于基体塑性变形量较大,造成Ca、S、Mn、Al等第二相颗粒与基体脱落留在韧窝底部[14,23]。这一观察结果与有限元分析结果相吻合,缺口试样的塑性变形主要集中在缺口根部,缺口半径越小,其根部的等效塑性变形越大,则断口表面呈现出尺寸较长、较深的韧窝特征,而无缺口的光滑试样,由于等效塑性变形较小,断口界面呈现塑性变形较弱的特征。

图7 不同加载速率断口微观形貌(×1000)Fig.7 Micro fracture morphology at reference loading rate(×1000)

2.3 温度对临界损伤参数的影响

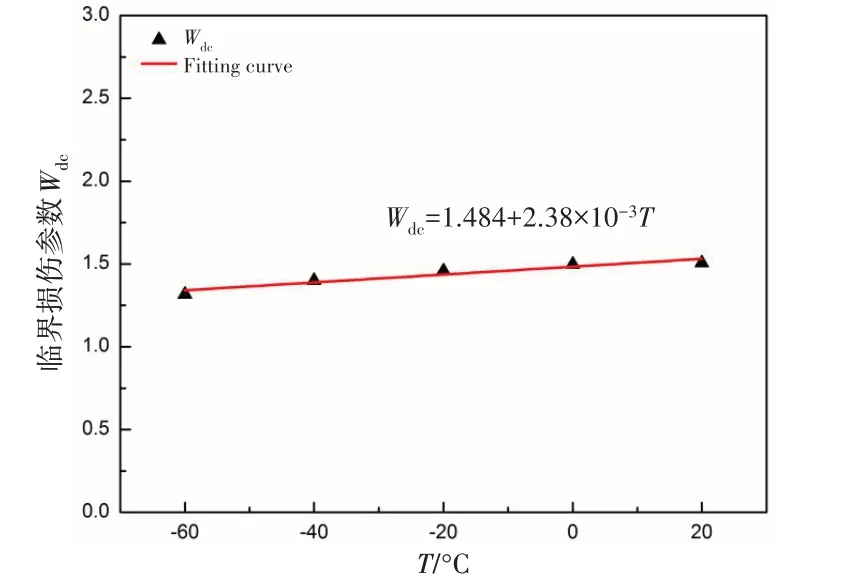

为研究温度对临界损伤参数的影响,拉伸试验速率均采用3 mm/min。10CrNiCu 船体钢在不同温度下的临界损伤参数试验结果见图8。可以发现同一温度下临界损伤参数Wdc与应力状态无关的事实,不同缺口半径试样的Wdc基本稳定,这进一步证明临界损伤参数是材料本身的固有常数。每种温度取6 件测试样品的平均值后可以得到10CrNi-Cu 船体钢在-60 ℃、-40 ℃、-20 ℃、0 ℃和20 ℃五种试验温度下,临界损伤参数Wdc分别为1.317、1.401、1.458、1.498和1.506。试验温度对临界损伤参数的影响规律见图9,可以看出,临界损伤参数Wdc表现出与温度的正相关性,即随着温度升高而增大,表明试验温度对10CrNiCu 船体钢的临界损伤参数测试结果有一定程度的影响。在-60 ℃到20 ℃范围内,试验温度对临界损伤参数影响规律的线性拟合结果为Wdc=1.484+2.38×10-3T,试验温度T的变化斜率为2.38×10-3,比加载速率(-1.299×10-4)的影响程度高出一个数量级,说明试验温度对10CrNiCu 船体钢的临界损伤参数影响较大,其影响程度不可被忽视。在试验温度范围内,临界损伤参数最大变化率高达14.4%。此外,斜率为正值,说明试验温度越高,临界损伤参数测试结果越大,这一规律符合金属材料韧性变化的一般规律。

图8 不同温度下10CrNiCu船体钢的损伤参数Fig.8 Critical damage parameter of 10CrNiCu hull steel at reference temperature

图9 试验温度对临界损伤参数的影响Fig.9 Effect of test temperature on critical damage parameter

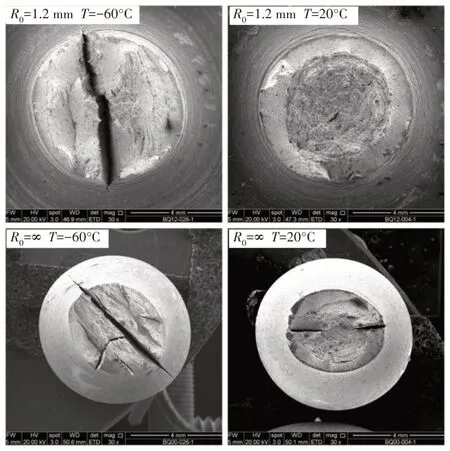

-60 ℃和20 ℃两种极限温度试验后样品的宏观断口形貌见图10。从图中可以看出,对于同种试样,两种试验温度下所展现的宏观断口形貌有明显差异。对于R0=1.2 mm 的缺口试样,在-60 ℃时,断口出现一条明显裂纹,而在20℃时微孔状的纤维区较为明显,对于无缺口试样,情况基本类似,而且-60 ℃的无缺口试样断口出现多条二次裂纹,表明材料塑性变形显著减少,韧性有所下降。宏观裂纹产生的原因前文已有所提及,不再赘述。缺口试样两种极限温度所表现出断口特征的巨大差异表明:10CrNiCu 船体钢在低温条件下塑性变形较差,局部出现脆性特征,即低温条件降低了临界损伤参数,这一断口特征与其试验测试结果相对应。

图10 不同试验温度断口宏观形貌(×30)Fig.10 Macro fracture morphology at reference test temperature(×30)

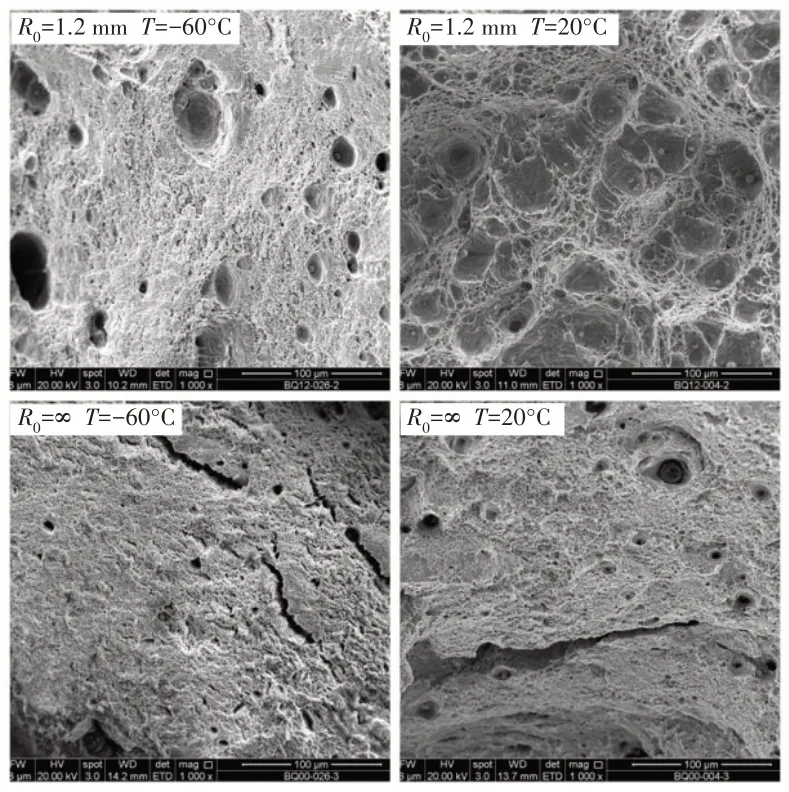

两种极限温度下,缺口试样和无缺口试样断口的微观形貌见图11。可以看出,不论是有缺口试样还是无缺口试样,温度因素对断口形貌的影响较大。对于缺口试样(R0=1.2 mm),微观形貌差异尤其明显,在-60 ℃时,样品断口相对平坦,断口以细小微孔为主,局部脆性特征明显,韧窝数量较少,平均尺寸约为15 μm。在20 ℃时,断口形貌以韧窝为主,且尺寸较大,平均尺寸约为40 μm,表明材料断裂过程中塑性变形较大。对于无缺口试样,在-60 ℃时,断口上出现多条明显裂纹,且局部区域脆性特征明显,温度提升到20 ℃后,断口韧窝数量明显增加,平均尺寸约为10 μm。纵向对比来看,缺口试样断口上具有较为显著的塑性特征,与有限元模拟结果相一致。总之,随着试验温度的升高,断口表现出明显塑性增强的趋势。也就是说,试验温度提升,10CrNiCu 船体钢的韧性增强,进而表明临界损伤参数与试验温度有着明显的依赖关系,温度越高,临界损伤参数越大。

图11 不同试验温度断口微观形貌(×1000)Fig.11 Micro fracture morphology at reference test temperature(×1000)

3 结 论

通过在不同加载速率和不同温度条件下对10CrNiCu 船体钢临界损伤参数的测试,以及对断裂后样品的断口形貌特征的观察,揭示了临界损伤参数与试验加载速率和试验温度的相关性,获得了以下结论:

(1)缺口试样的塑性变形主要集中在缺口部位,缺口半径越小,等效塑性应变越大,等效塑性应变随缺口半径增加呈指数下降趋势;

(2)在0.1~100 mm/min 加载速率范围内,临界损伤参数变化小于5%,表明试验加载速率对测试临界损伤参数影响不大;

(3)在-60~20 ℃范围内,临界损伤参数随温度降低而减小,与20 ℃相比,-60 ℃的临界损伤参数值下降14.4%,说明在测试金属材料临界损伤参数时需要考虑温度的影响;

(4)对于同种试样,加载速率对试样断口形貌没有明显的影响作用,试验温度升高,则会使断口塑性变形量增大,材料韧性增强,样品断口形貌的变化规律与有限元分析结果相吻合,并且支持了试验测试结果。

项目组前期已经发表了临界损伤参数与应力状态无关性的研究成果[14]。本文进一步试验研究了临界损伤参数与加载速率和试验温度两种试验参数的相关性。然而,临界损伤参数仅是韧性断裂的指标之一,要将临界损伤参数应用于舰船设计仍需要进行大量的相关研究和试验验证工作。