气液双介质喷嘴雾化特性的影响因素研究

2022-09-21刘伟华吴启东杨小娜肖华张智博吴正人

刘伟华,吴启东,杨小娜,肖华,张智博,吴正人

烟包新材料与数字化

气液双介质喷嘴雾化特性的影响因素研究

刘伟华1,吴启东1,杨小娜1,肖华1,张智博2,吴正人2

(1.河北白沙烟草有限责任公司保定卷烟厂,河北 保定 071000;2.华北电力大学 动力工程系,河北 保定 071003)

气液双介质喷嘴的应用是烟叶加料工艺的关键因素之一,通过采用现有的模拟手段实现加料过程的高精化,为优化实验奠定基础。文中以外混式双介质喷嘴为研究对象,通过构建基于DPM的数值模型,研究不同蒸汽入口压力与针阀位置对喷嘴雾化的气动性能与粒径特性的影响规律。研究表明,喷嘴出口通流面积越大,气流高速区离喷嘴越近,但蒸汽与料液的速度最大值并未有较大变化,此时液滴喷射距离由远变近,喷射半角由小变大。随着蒸汽压力的增大,气流速度以及高速区长度变大,蒸汽压力为0.1 MPa时,气流速度的最大值与蒸汽压力为0.4 MPa时的相差近25%;不同压力下喷射角变化范围较小,为21.5°~23.5°;除此之外,喷雾束变集中,定向性变好,有助于控制其在烟叶表面喷射的均匀性。对于较近的烟叶墙,采用较大流通截面积的喷嘴结构有利于均匀地覆盖烟叶墙,相反,对于较远的烟叶墙,则适合采用较小流通截面积的结构。适当地提高压力有利于提高料液喷洒的均匀性,减少料液的浪费,提高烟丝制备的工艺水平。

双介质喷嘴;二次雾化;气动特性;粒径

卷烟工艺中的加料工序是高质量香烟生产的重要保证,而加料过程雾化系统的雾化质量则是影响加料、加香的精度和有效利用率的重要因素。目前主要采用双介质雾化喷嘴对料液进行雾化,并以一定角度喷射至滚筒内旋转抛撒的烟叶中,完成料液与烟叶的混合加料。现有很多基于经验进行喷嘴雾化调整与控制来实现加料,尚无有效、精准的控制原则,对雾化后料液液滴形态,包括粒径、均匀度以及喷射范围等尚无准确的预测,阻碍了卷烟工艺以及成品质量的进一步提升[1-2]。

在针对喷嘴的研究中,Rozali等[3]进行了双流体喷嘴的雾化实验,基于空气中悬浮液的雾化行为,发现增加雾化空气速度可以形成更小的液滴,从而产生更好的雾化效果。基于烟草加料滚筒实验平台,山根银[4]分析了粒径与雾化喷射范围之间的关系。王宇等[5]研究了不同介质类型、物性和液路温度对雾化粒径的影响规律。陈霖[6]对不同加热条件下雾化温度场分布进行了实验研究,并提出了核心加热区的概念。邢炯等[7]基于Fluent探究了气液两相流喷嘴内部流动特性和工作参数对流动特性的影响,研究表明,喷嘴内部最高速度出现在气液两相交汇处。Zhou等[8]研究了不同径向射流速度下液–液喷嘴元件内的破碎规律,分析了撞击形态、一次破碎喷雾角的形成,以及压力、液体直径和液体速度分布。发现径向射流速度越大,对撞击点和轴向薄板的扰动越大,产生的涡旋越强,有利于促进在更远的距离内进行破碎,形成更大的喷雾角。

Zhu等[9]开展了液滴撞击仿生超疏水植物表面的数值模拟,分析液滴撞击速度、表面润湿性能和表面张力等因素对液滴动力学特性的影响,发现表面接触角和表面张力对液滴运动状态有较大影响。Pezo等[10]分析了液体性质对液体和气体流量预定值下喷射行为的影响,结果表明喷嘴直径对射流的扩散特性有很大影响。李俏等[11]采用Fluent开展了针对双介质喷嘴的VOF数值计算,并优化了喷嘴几何结构。Shafaee等[12-13]研究了双流体雾化器的几何参数对喷雾锥角的影响,发现液体射流直径对液滴尺寸和喷雾锥角的影响更为显著。Chen等[14-15]研究了双流体喷嘴的喷雾雾化特性和液滴湍流特性,在存在自激振动腔的情况下,喷雾锥角和液滴数浓度均增加,而液滴平均直径和平均轴向速度均降低。

文中以双介质外混式喷嘴为研究对象,基于数值模拟技术,通过分析其在内部结构变化及引射压力不同时的雾化特性,揭示该类型喷嘴的雾化规律,实现对雾化特征的定量分析,得到当参数不同时的雾化液滴粒径及分布规律、速度等的基本特征,既可以为喷嘴结构优化及其工作参数选择提供重要的依据,也可以优化加料滚筒内料液的混合效果,实现烟草加工工艺的质量提升。

1 喷嘴模型

1.1 物理模型

双介质加料雾化喷嘴的结构模型及剖面图见图1,主要包括喷嘴本体、料液进口、蒸汽进口、针阀以及中心管等部件,该喷嘴属于外混型的双介质雾化喷嘴。需要被雾化的有机料液由料液进口进入喷嘴,然后进入中心管内,在喷嘴出口处被高速引射蒸汽雾化。引射蒸汽通常为高温、高压蒸汽,其由蒸汽进口进入到中心管和喷嘴本体间的空间,然后在喷嘴出口处转换为高速气流,实现对料液的雾化引射。雾化过程中,引射蒸汽和有机料液只在喷嘴出口处进行混合,达到雾化效果,然后喷射到后续滚筒内。

图1 双介质喷嘴示意图

由图1可见,针阀位于喷嘴内的中心管内,改变其位置,可调节中心管内液体喷射量、喷射面等参数,同时,中心管的位置变化,对引射蒸汽流动也产生重要影响。通过喷嘴本体上的调节螺纹,则可改变针阀及中心管在喷嘴内部的前后位置,实现对喷嘴出口面积的控制,进而改变了料液和蒸汽出口处的流速,达到优化雾化效果的目的。

1.2 网格划分及验证

论文采用Fluent软件对双介质喷嘴雾化效果进行数值研究,通过去除不影响喷嘴内部流场的螺母、螺纹等几何结构,并保留流场计算模拟区域,对图1喷嘴复杂的几何结构进行一定程度的化简,以减少网格划分的复杂性。然后根据流场区域的几何特点,采用四面体网格分别对流体域与实体域进行网格划分,同时对流场关键区域的网格进行加密,以保证计算模拟的精度。双介质喷嘴和外流场区域的网格结构见图2。

图2 网格示意图

以喷嘴出口蒸汽速度为参考值,进行网格无关性验证,如表1所示,为保证网格质量,同时兼顾计算效率,最终选取的整体网格数约为734万,此时的网格的平均扭曲度为0.15,符合计算要求。

表1 网格无关性验证

Tab.1 Mesh independence verification

1.3 控制方程及边界条件

双介质喷嘴的雾化过程是一个复杂的气液两相流物理混合过程,DPM作为基于拉格朗日的一种跟踪颗粒的方法,可以有效地处理双介质雾化涉及的气液两相流问题,有利于求解双介质喷嘴的雾化过程中涉及到连续相和离散相。

1.3.1 连续相方程

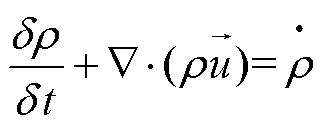

质量守恒方程:

动量守恒方程:

采用组分输运模型描述空气和水蒸汽的变化。组分输运方程为:

1.3.2 离散相方程

液滴在喷射过程中动量运动方程为:

颗粒的轨迹方程为:

在进行非离散态数值计算时,在料液入口与蒸汽入口分别采用流量入口和压力入口边界条件,在出口则采用静压出口边界条件。湍流模型采用Realizable K–Epsilon湍流模型。考虑计算的收敛性,刚开始采用质量流量进口,静压出口以加速收敛;当进口压力接近对应工况的表压时,再采用压力进口进行迭代。

为了模拟喷嘴出口液滴的初次雾化与二次雾化,采用离散态数值模型来对雾化过程进行建模与计算,开启DPM模型,射流源设置为空气辅助旋流喷射器,并将混合材质定义为粒子工质。对于滚筒内雾化介质的发展,数值模拟过程中未考虑重力影响。在计算中调用组分输运模型,并定义工质,文中设定的工质分别为水蒸汽和有机料液。料液的物理性质:表面张力为30.701 mN/m、密度为1 060 kg/m³、黏度为2.415 mPa·s。引射蒸汽的参数根据工况进行改变。

2 数值模拟结果及分析

2.1 不同结构时的喷嘴雾化特性

液体雾化的过程主要分为液体与蒸汽流入、液体初次雾化和液滴的二次雾化等3个阶段。其中,第1阶段为喷嘴内的流动数值,第2、3阶段为初次雾化与二次雾化过程的离散态模拟。

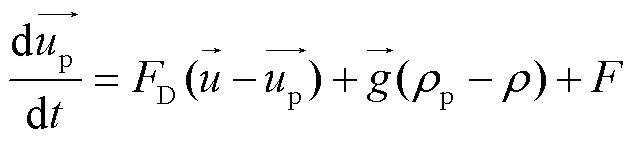

图3展示了双介质喷嘴的雾化过程,高温、高压引射蒸汽进入喷嘴后,在出口形成高速气流。当料液经中心管流出时,在喷嘴口与高速蒸汽流相遇,由于速度差异,蒸汽与料液间产生了明显的剪切作用,形成了剪切面,蒸汽与料液之间较大的速度差将料液撕裂并雾化。

图3 雾化过程流线图

根据双介质喷嘴的几何结构和分析双介质喷嘴雾化过程的机理可知,喷嘴的针阀及中心管的相对几何位置变化会使喷嘴内部结构发生变化,主要表现为喷嘴出口气液混合处结构发生改变,这会对喷嘴出口的雾化形状及雾化效果产生较大影响,探究两者的相对位置对雾化效果的影响是优化双介质喷嘴的重中之重。

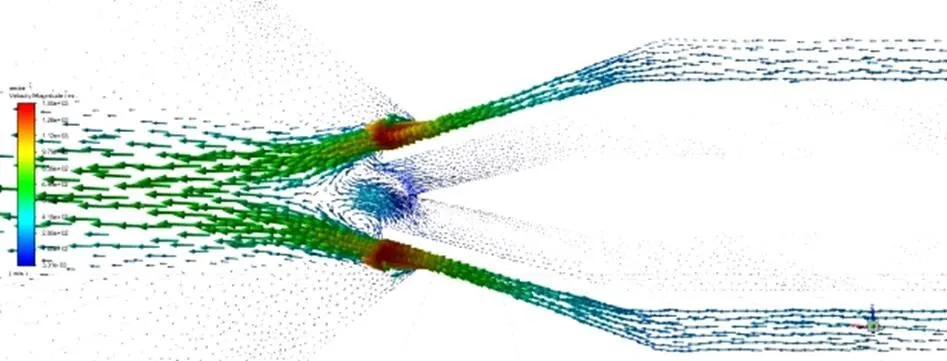

为了分析不同结构时的雾化特性,文中将针阀和中心管调整到3个不同的相对位置,进而分析结构调整对雾化特性的影响。参考实际喷嘴的雾化应用,以针阀和中心管移动到最右端为起点,按照针阀及中心管的位置不同,确定了3种喷嘴结构,分别称为结构a(针阀向左移动15 mm,中心管向左移动6 mm)、结构b(针阀向左移动10 mm,中心管向左移动4 mm)及结构c(针阀向左移动8 mm,中心管向左移动3 mm),其中,结构a的料液和蒸汽出口面积均最大,结构c的料液和蒸汽出口面积均最小,而结构b处于二者之间。

图4 中心不同位置

图5给出了不同结构下的气液两项组分分布、速度场分布和喷嘴出口处速度分布。由此可见,料液和蒸汽出口的通流面积越大,喷嘴雾化角越大,气流高速区离喷嘴越近,但气流最高速度值在不同结构下相差不大,在以上3种结构中,最大速度为1 007~1 033 m/s。

综上可知,该型号喷嘴在蒸汽压力和料液流量一定时,不同内部结构情况下,喷嘴出口蒸汽与料液的速度最大值并未有较大变化,仅是速度分布位置发生了变化,通流面较小时,液滴喷射距离相对较远,喷射半角较小,约为20.5°;通流面较大时,气流高速区离喷嘴较近,喷射距离短,喷射半角相对较大,约为32.6°。

2.2 不同蒸汽引射压力下的喷嘴雾化特性

由雾化机理可知,气液介质的速度差是影响雾化效果的另一关键因素,气液介质的速度差又受引射压力的影响,因此引射蒸汽的雾化压力是影响雾化效果的另一重要参数,文中以结构2为对象,在固定喷嘴中针阀及中心管的相对位置前提下,分别研究了3种不同蒸汽入流压力(0.1、0.2、0.4 MPa)时的喷嘴雾化效果,分析气流速度分布、料液含量的变化规律,以及液滴特性参数分布。

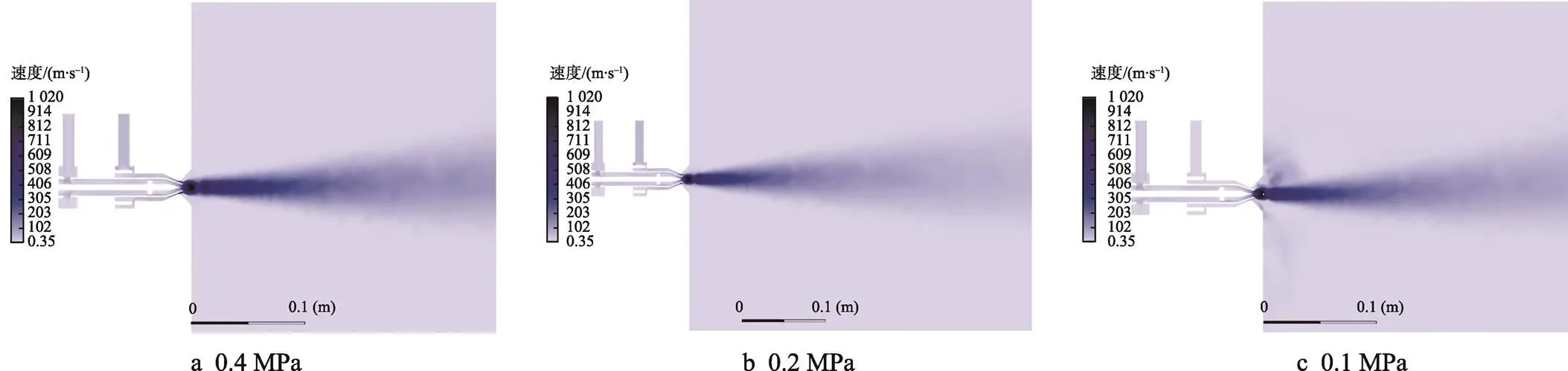

图6为不同压力下的料液速度情况,不同蒸汽进口压力下,气流在喷嘴的出口速度大小和分布有明显区别,0.1 MPa时的气流速度最大值与0.4 MPa时的相差近25%,蒸汽入口压力越大,气流速度也相对较高,高速区的长度越大。在不同压力下的喷射角基本一致,喷射半角变化范围为21.5°~23.5°。可以看出,喷嘴雾化喷射角主要受喷嘴出口处结构影响,而蒸汽入口压力对扩张角的影响相对较小。

图5 不同结构下的雾化特性

图6 不同压力下的气流速度

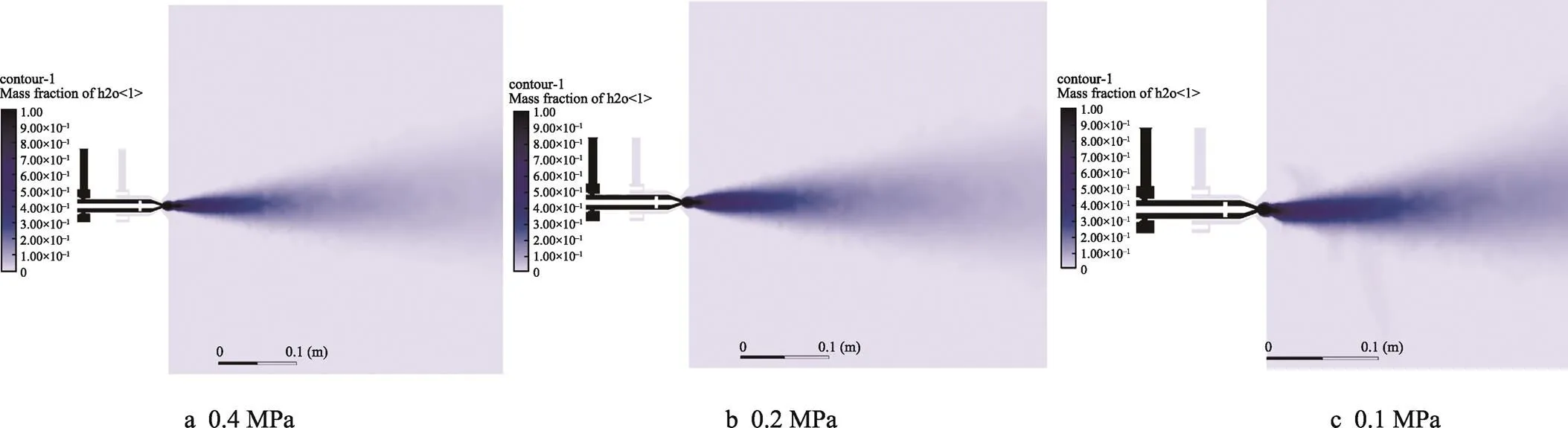

图7为不同压力下的气液组分分布情况,压力越大,料液喷出后喷雾束越集中,因此喷射定向性越好,0.1 MPa时在喷嘴口周围已存在明显的料液偏离喷雾束,这会造成料液浪费,使料液附着在筒壁上,更容易引起筒壁黏附烟片问题。

图8—10为不同蒸汽压力下液滴特性参数分布规律,0.4 MPa与0.2 MPa时,液滴数量分布相对均匀,0.1 MPa时,液滴出现了明显的扩散,并且压力为0.4 MPa时,喷雾束更加紧凑,有助于控制其在烟叶表面喷射的均匀性。压力越大,液滴均匀性越好;统一粒径分布范围越大,偏离喷雾束的大液滴越少。相对而言,0.1 MPa的喷雾束外形松散,不易对焦喷射,粒径分布不均匀。这是由于蒸汽压力较小时,喷嘴出口混合区域气液相对速度较小,料液二次雾化不充分,料液液滴数量及粒径分布会明显不均匀,如图8c和9c中所示存在多个液滴聚集区域,雾化效果较差。在0.2 MPa和0.4 MPa时的雾化特征则比较相近,雾化数量和粒径分布均比较均匀,雾化效果较好,因此在综合考虑雾化设备参数控制难度及能耗等因素下,建议该型号喷嘴的使用蒸汽压力为0.2 MPa。

图7 不同压力下的气液组分分布

图8 不同压力下液滴数量分布

图9 不同压力下液滴粒径分布

图10 不同压力下的液滴粒径D43分布

3 结语

通过模拟分析双介质喷嘴的不同几何结构和蒸汽引射压力下的模拟工况,得到结论如下。

1)调整喷嘴内节阀及中心管的相对位置,改变了通流出口面积。由气液两项组分分布和速度分布特性可知,结构a的气流高速区距喷嘴最近,结构b次之,结构c最远,说明喷嘴出口气液两项通流面积越大,气流高速区离喷嘴越近。

2)当蒸汽压力和料液流量一定时,a、b、c 3种结构下喷嘴出口处的蒸汽与料液的速度最大值并未有较大变化,仅是速度分布位置发生了变化;但是随着出口通流面由小变大,液滴喷射距离由远变近,喷射半角由小变大,因此对于烟草滚筒内部较近的烟叶墙,采用较大流通截面积的喷嘴结构有利于料液喷洒的均匀性,反之亦然。

3)不同蒸汽进口压力下,气流在喷嘴出口的速度分布具有一定差异,压力越大,高速区的长度越长,气流速度越大,0.1 MPa时气流速度最大值与0.4 MPa时相差近25%;但不同压力下喷射角基本一致,喷射半角变化范围为21.5°~23.5°。除此之外,随着蒸汽压力的增大,喷嘴雾束趋于集中,定向性变好,减少雾化的扩散,有助于控制其在烟叶表面喷射的均匀性。液滴均匀性变好,偏离喷雾束的大液滴也会变少,能够在一定程度上减少料液的浪费,因此适当地提高压力有利于提高料液喷洒的均匀性,减少料液浪费,提高烟丝制备的工艺水平。

[1] 熊安言, 彭桂新, 姚光明, 等. 薄层物料双面喷射式加料系统的研制与应用[J]. 烟草科技, 2015, 48(9): 81-87.

XIONG An-yan, PENG Gui-xin, YAO Guang-ming, et al. Development and Application of Double Side Injection Casing System for Thin Layer Material[J]. Tobacco Science & Technology, 2015, 48(9): 81-87.

[2] 许峰, 叶鸿宇, 张建中, 等. 叶丝加料效果影响研究[J]. 烟草科技, 2014, 47(10): 5-8.

XU Feng, YE Hong-yu, ZHANG Jian-zhong, et al. Factors Influencing Casing Effects of Cut Strips[J]. Tobacco Science & Technology, 2014, 47(10): 5-8.

[3] ROZALI S N, PATERSON A H, HINDMARSH J P, et al. Atomization Behaviour of Juice-Fibre Suspensions in a Two-Fluid Nozzle[J]. Journal of Food Engineering, 2019, 256: 53-60.

[4] 山泽银. 卷烟加料喷嘴雾化特性分析与试验研究[D]. 昆明: 昆明理工大学, 2016: 42-51.

SHAN Ze-yin. The Analysis and Experimental Research on Atomization Characteristics of Cigarette Feeding Nozzle[D]. Kunming: Kunming University of Science and Technology, 2016: 42-51.

[5] 王宇, 李晓, 张明建, 等. 烟草加料过程中双流体喷嘴雾化粒径的分布特性[J]. 烟草科技, 2018, 51(3): 78-86.

WANG Yu, LI Xiao, ZHANG Ming-jian, et al. Distribution Characteristics of Particle Size of Tobacco Casing Atomized by Two-Fluid Nozzle[J]. Tobacco Science & Technology, 2018, 51(3): 78-86.

[6] 陈霖. 烟草制丝滚筒内片烟加料特性研究[D]. 昆明: 昆明理工大学, 2019: 39-44.

CHEN Lin. Research on Tobacco Feeding Characteristics of Tobacco Inside the Cylinder[D]. Kunming: Kunming University of Science and Technology, 2019: 39-44.

[7] 邢炯, 杨传民, 蔚俊, 等. 基于Fluent的气液两相流喷嘴内部流动特性仿真[J]. 包装工程, 2021, 42(9): 207-214.

XING Jiong, YANG Chuan-min, YU Jun, et al. Simulation of Internal Flow Characteristics of Gas Liquid Two Phase Flow Nozzle Based on Fluent[J]. Packaging Engineering, 2021, 42(9): 207-214.

[8] ZHOU R, SHEN C, JIN X. Numerical Study on the Morphology of a Liquid-liquid Pintle Injector Element Primary Breakup Spray[J]. Journal of Zhejiang University-SCIENCE A, 2020, 21(8): 684-694.

[9] ZHU Lin, GE Jia-ru, QI Yin-yin, et al. Droplet Impingement Behavior Analysis on the Leaf Surface of Shu-ChaZao under Different Pesticide Formulations[J]. Computers and Electronics in Agriculture, 2018, 144: 16-25.

[10] PEZO M L, LATO P, DANKA D, et al. Experimental and Computational Study of the Two-Fluid Nozzle Spreading Characteristics[J]. Chemical Engineering Research and Design, 2021, 166: 18-28.

[11] 李俏, 杨斌, 王鹏程, 等. 应用Fluent流场模拟分析与结构改进雾化喷嘴[J]. 化学工程与装备, 2017(7): 13-15.

LI Qiao, YANG Bin, WANG Peng-cheng, et al. Application of Fluent Flow Field Simulation Analysis and Structure Improvement of Atomizing Nozzle[J]. Chemical Engineering & Equipment, 2017(7): 13-15.

[12] SHAFAEE M, BANITABAEI S A, ESFAHANIAN V, et al. An Investigation on Effect of Geometrical Parameters on Spray Cone Angle and Droplet Size Distribution of a Two-Fluid Atomizer[J]. Journal of Mechanical Science and Technology, 2011, 25(12): 3047-3052.

[13] SHAFAEE M, BANITABAEI S A, ASHJAEE M, et al. Effect of Flow Conditions on Spray Cone Angle of a Two-Fluid Atomizer[J]. Journal of Mechanical Science and Technology, 2011, 25(2): 365-369.

[14] CHEN Bo, GAO Dian-rong, LIANG Ying-na, et al. Experimental Investigation of Atomization and Droplet Turbulence Characteristics of a Twin-Fluid Nozzle with Different Self-Excited Vibrating Cavity Structures[J]. Experimental Thermal and Fluid Science, 2018, 99: 525-536.

[15] CHEN Bo, GAO Dian-rong, LI Yan-biao, et al. Investigation of the Droplet Characteristics and Size Distribution during the Collaborative Atomization Process of a Twin-Fluid Nozzle[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107: 1-15.

Factors Affecting the Atomization Characteristics of Vapor-liquid Dual-medium Nozzles

LIU Wei-hua1, WU Qi-dong1, YANG Xiao-na1, XIAO Hua1, ZHANG Zhi-bo2, WU Zheng-ren2

(1. Baoding Cigarette Factory of Hebei Baisha Tobacco Co., Ltd., Hebei Baoding 071000, China; 2. Power Engineering Department, North China Electric Power University, Hebei Baoding 071003, China)

The application of vapor-liquid dual-medium nozzle is a key factor in the tobacco feeding process. To achieve the high precision of the feeding process, it is necessary to use the existing simulation means to lay a foundation for optimizing the preliminary work of the experiment.In this work, the external mixed dual-medium nozzle was taken as the research object. Through the construction of a numerical model based on DPM, the effects of different steam inlet pressure and needle valve position on the aerodynamic performance and particle size characteristics of the nozzle atomization were studied.The results showed that the larger the flow area at the outlet of the nozzle, the closer the high-speed area of the gas flow was to the nozzle, but the maximum velocity of steam and liquid did not change greatly. At this time, the droplet injection distance changed from far to near, and the injection half angle changed from small to large.With the increase of steam pressure, the airflow velocity and the length of the high speed zone became larger. When the steam pressure was 0.1 MPa, the difference between the maximum airflow velocity and that at steam pressure of 0.4 MPa was nearly 25%. Under different pressures, the range of injection angle was small, ranging from 21.5° to 23.5°. Besides, the concentration of the spray was more concentrated, the directivity was better, and the number distribution of droplets was relatively uniform. It was favorable to control the uniformity of the spray on the surface of the tobacco leaves. For the closer tobacco wall, the nozzle structure with larger circulation cross-sectional area is conducive to evenly cover the tobacco wall. On the contrary, for the farther tobacco wall, the structure with smaller circulation cross-sectional area is suitable.Proper increase of pressure is beneficial to improve the uniformity of liquid spraying, reduce waste of liquid and improve the technological level of tobacco cutting.

dual-medium nozzle; secondary atomization; aerodynamic performance; particle size

TK221

A

1001-3563(2022)17-0224-08

10.19554/j.cnki.1001-3563.2022.17.029

2021–11–11

河北中烟工业有限责任公司重点项目(HBZY2021A005)

刘伟华(1977—),男,本科,主要研究方向为智能卷烟工厂。

吴正人(1973—),男,博士,副教授,主要研究方向为流体动力学理论及应用。

责任编辑:曾钰婵