水下根土复合体原位剪切装置设计与试验*

2022-09-21方雪峰郭关柱段青松张应超陈洁陈立畅

方雪峰,郭关柱,段青松,张应超,陈洁,陈立畅

(云南农业大学机电工程学院,昆明市,650201)

0 引言

草本植物适应性强,是生态治理的先锋,在生态建设中发挥着重要作用,其根系固结土壤是其发挥作用的一个重要方面。植物根系固结土壤的能力,主要用土壤的抗剪强度提高值来衡量,一般通过剪切试验得到,剪切的方法有室内直剪试验、三轴试验以及野外的原位剪切试验[1]。原位剪切试验是在野外试验现场对试验土体进行剪切测得土体的抗剪强度,该方法对土样不扰动或基本不扰动,试验结果更符合实际,所测得的试验数据对于边坡稳定性评价具有实际意义[2],与其他两种方法相比有独特的优势,因此学者研发了原位剪切仪用于根系固土能力的研究。目前根系原位剪切试验都是在陆上开展[3-5],但在湖滨带和消落带的植物,由于水位的涨落,在部分时段植物根系完全淹没在水中,此时土壤处于饱和状态,根系固土能力最弱,但目前对该状态下根系固土能力的研究还较少,现有原位剪切仪只适用于陆上,目前尚未有能在水下原位测定根系固土能力的装备。

现有陆上原位剪切装备,主要由剪切系统、加载系统和数据采集系统组成。加载系统一般采用电机或手动千斤顶驱动,电机不能在水下工作,手动千斤顶难以保证匀速进给;数据采集系统难以保证剪力及对应位移数据的同步采集;现有陆上原位剪切装置均不具备防水功能,不能在水下工作。课题组在陆上原位剪切装备的基础上,针对水下工作的特点,主要做了以下改进:第一采用液压驱动,保证进给速度均匀、可调可控,而且能在水下正常工作;第二基于Visual Studio 2018开发工具中的visual C#.NET编程语言,对上位机数据采集软件进行模块化设计,能同步采集剪力及对应位移数据,实现数据实时采集、读取、记录、存储,并自动绘制剪应力—位移关系曲线。第三装置做了防水设计,能在水下正常工作,更适应于复杂的现场试验环境。

1 整体结构与工作原理

1.1 整体结构

水下根土复合体原位剪切装置主要由剪切系统、液压系统、数据采集系统和取样框等组成,其整体结构如图1所示。

图1 水下根土复合体原位剪切装置整体结构图

1.2 工作原理和主要技术参数

在进行水下根土复合体原位剪切试验时,利用电机驱动液压泵,液压泵通过液压油给液压缸的活塞杆提供推力,活塞杆作用于固定在剪切盒的压力传感器上,把推力作用到套有根土复合体的剪切盒上,随着液压缸的活塞杆不断向前移动和施加压力,剪切盒和根土复合体在滑动机构上横移,从而达到剪切目的。与此同时,压力传感器通过作用在剪切盒上的力读出压力数据,位移传感器读出剪切盒移动的位移数据,数据采集系统将试验数据存储在计算机中并通过基于Visual Studio 2018开发的软件在其面板上直接呈现出试验中的剪应力—位移关系曲线。

水下根土复合体原位剪切装置主要用于草本的水下、陆上根系原位固土力的测定,其主要技术参数如表1所示。

表1 水下根土复合体原位剪切装置主要技术参数Tab. 1 Main technical parameters of in situ shear device for underwater root-soil complex

2 关键部件设计

2.1 剪切系统设计

剪切系统主要由剪切盒、机架、滑动机构、导向板和定位板等组成。

2.1.1 剪切盒设计

由于不同植物根系在土壤中水平方向和垂直方向上的分布范围是不同的,所以剪切盒尺寸不合适其测定的结果就不具代表性[6-7]。Tobias[8]采用尺寸为500 mm×500 mm×150 mm(长×宽×深,下同)剪切箱对早熟禾根土复合体进行原位剪切试验;Lawrence等[9]对象草、香茅、白茅等6种草本植物根系进行了原位剪切试验,剪切盒尺寸为250 mm×250 mm×100 mm;Comino[10]、段青松[5]、毛妍婷[7]等采用的尺寸为300 mm×300 mm×100 mm,Fan等[11]采用的尺寸为300 mm×300 mm×200 mm。综上所述,剪切盒长、宽都在250~300 mm范围内,高度在100~200 mm 范围内,其外形多为方形,本方案剪切盒的整体尺寸为300 mm×300 mm×100 mm(图2),钢板厚度为10 mm。剪切盒两侧开有小孔用于安装滑动机构中的滑块,中间开有M20的螺纹孔用于安装固定压力传感器。

剪切盒采用两块尺寸为300 mm×100 mm×10 mm(长×宽×厚)和两块尺寸为290 mm×100 mm×10 mm的Q235钢板,采用开坡口的对接焊缝焊接而成,焊缝厚度为10 mm,焊缝强度

(1)

式中:N——轴心压力或轴心拉力设计值,N;

t——对接接头中连接件的厚度,mm;

lw——焊缝的计算长度,mm;

fcw——对接焊缝的抗压强度设计值,MPa。

已知fcw=215 MPa,N=10 000 N,t=10 mm,lw=100 mm,则

(2)

焊缝强度满足要求。对于采用对接焊缝的构件,焊缝强度满足要求,则构件亦满足要求。

图2 剪切盒结构示意图

2.1.2 机架设计

机架为剪切系统提供支撑,它的结构设计关系到滑动机构、动力执行元件、位移传感器和压力传感器等零部件的位置布局,机架将这些零部件紧密地联系在一起,使其成为一个整体[12]。机架设计过程如下[13]。

1) 初步确定机架的形状和尺寸。根据机架设计准则和装置的使用要求,确定机架的形状为门形;根据液压缸、压力传感器、剪切盒尺寸和剪切位移,初步确定机架尺寸为1 300 mm×590 mm×100 mm(长×宽×高)。

2) 由于本装置执行机构为直线运动,因此机架受力主要为横梁上受一个纵向载荷。

3) 由于在野外水下工作,在保证满足强度、刚度、稳定性和防锈等要求前提下,应尽可能地减轻机架的重量,则机架材料初选为型号L100×6(纵梁)和L100×8(横梁)的Q235热轧等肢角钢。

(3)

式中:he——角焊缝的计算厚度,mm;

βf——正面角焊缝的强度设计值提高系数,取βf=1.22;

ffw——角焊缝的设计强度值,取ffw=160 MPa。

已知βf=1.22,N=10 000 N,ffw=160 MPa,he=0.7hf,则

=3.97<βfffw=195.2 MPa

(4)

焊缝强度满足要求。

5) 机架受力可简化为简支梁中点处作用一个集中载荷F=10 000 N,梁的长度l=390 mm,其弯曲正应力的强度条件为[15]

(5)

式中:Mmax——最大弯矩,N·m;

W——抗弯截面系数,mm3。

(6)

机架强度满足要求。

因此,确定机架材料为型号L100×6(纵梁)和L100×8(横梁)的热轧等肢角钢,采用焊接。整体机架尺寸为1 300 mm×590 mm×100 mm(长×宽×高),机架做涂漆防锈处理。机架的结构示意图,如图3所示。

图3 机架结构示意图

2.1.3 其他零部件设计与选择

滑动机构起支撑剪切盒和引导剪切盒移动的作用,使剪切盒按照给定方向做往复直线运动,从而提高了剪切装置的精度。滑动机构选用SBR直线导轨,剪切装置有两组滑动机构,每组滑动机构包含一支SBR导轨和两个SBR滑块,导轨安装在机架的两内侧面上,剪切盒的两侧分别与两个滑块相连接,使剪切盒在导轨上滑动。选择直线导轨的型号为SBR16,导轨直径为16 mm,长度为700 mm,最大承重为100 kg,滑动机构的结构示意见图4(a)所示。

导向板用来支撑液压缸的另一端,从而保证液压缸和压力传感器的装配精度,通过压力传感器使液压缸活塞杆的压力垂直作用在剪切盒上,使剪切面保持水平,进一步提高了试验数据的精度,导向板的尺寸为390 mm×100 mm×66 mm(长×宽×高),钢板厚度为6 mm,采用Q235钢材。导向板的结构示意见图4(b)所示。

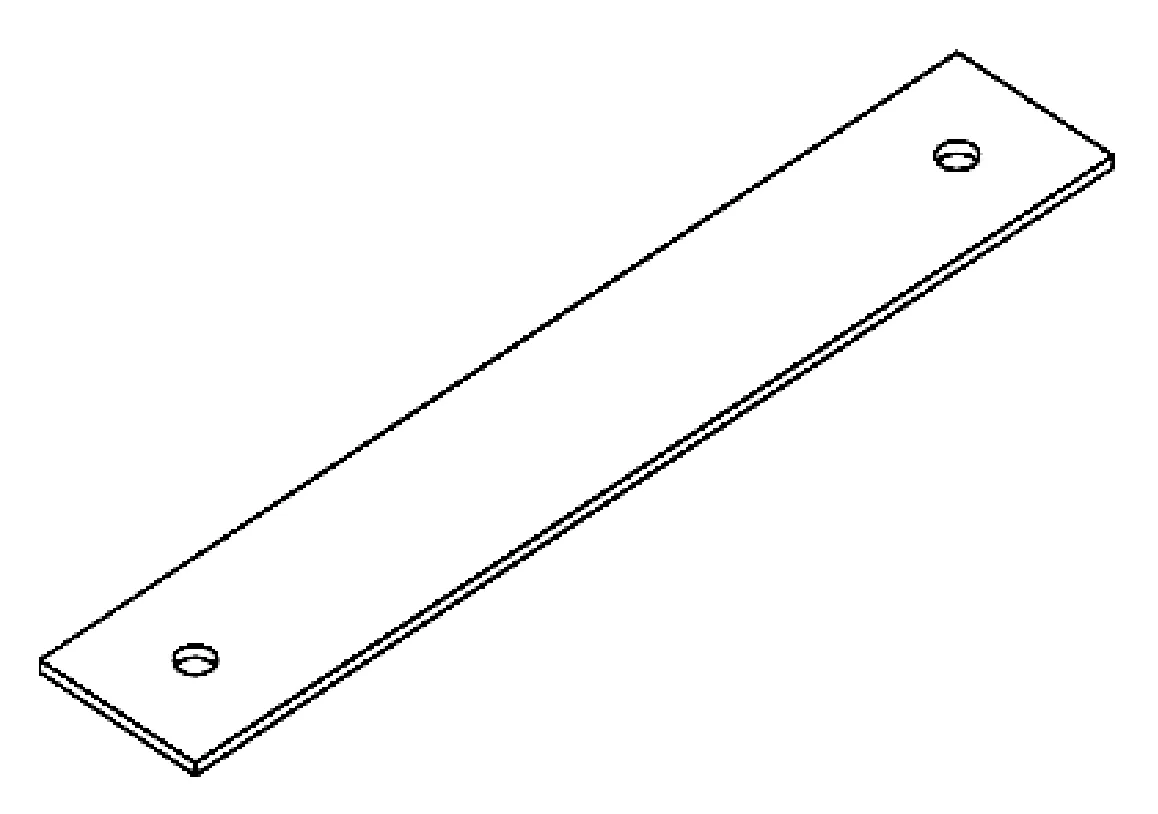

定位板用来固定剪切装置的空间位置,使剪切装置在试验过程中不发生相对滑动和加强机架的刚度和稳定性,定位板的尺寸为390 mm×100 mm(长×宽),钢板厚度为6 mm。定位板的结构示意见图4(c)所示。

(a) 滑动机构 (b) 导向板 (c) 定位板

2.2 液压系统的确定

现有的原位剪切装置主要采用手动千斤顶和电机两种驱动方式,手动千斤顶驱动结构简单,但不能保证均匀进给;电机驱动方式能均匀进给,但不能在水下正常工作。因此,选择液压作为水下根土复合体原位剪切装置的驱动方式,它既能保证在水下正常工作,也能保证均匀进给且进给速度(2~10 mm/s)可调可控,使测得的数值更为精确。

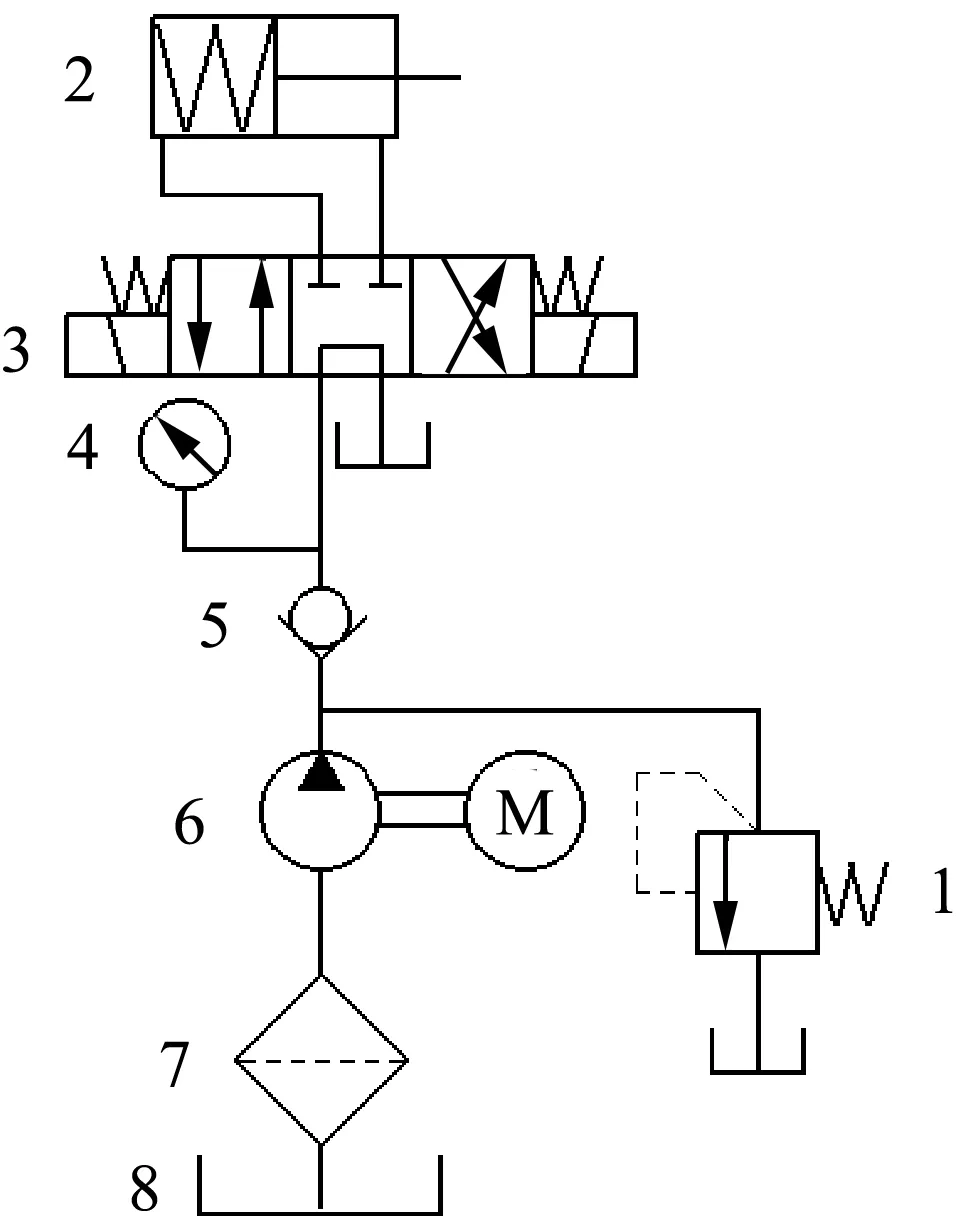

2.2.1 制订液压系统方案

1) 执行机构的确定。本执行机构为直线往复运动,直线运动机构采用单活塞杆液压缸直接驱动。

2) 液压缸动作回路。要求液压缸运动速度在2~10 mm/s可调,用变频电机来改变系统流量大小,来实现调速,其运动方向由电磁换向阀控制;用溢流阀调节所需压力,并保持恒定。

2.2.2 拟定液压系统图

液压系统原理如图5所示。

图5 液压系统原理图

2.2.3 液压元件的选择和设计

1) 液压缸的选择。根据机架的结构尺寸、轻量化设计的原则和装置的动力要求,选择型号为V7GBLg、液压缸内径为50 mm、活塞杆直径为28 mm的后法兰液压缸;根据草本植物原位剪切试验研究数据,确定液压缸行程为300 mm。

2) 液压泵及电机的选择。

确定液压泵的最大工作压力

Pp≫P1+∑ΔP

(7)

式中:P1——液压缸最大工作压力,MPa;

∑ΔP——从液压泵出口到液压缸入口之间总的管路损失,MPa。

根据研究对象为草本植物的原位剪切试验数据,取液压缸最大工作压力4.5 MPa,取∑ΔP=0.5 MPa,从而确定本装置液压泵的最大工作压力为5 MPa。

确定液压泵的流量。液压泵的输出流量

qVp≫K(∑qVmax)

(8)

式中:K——系统泄露系数。一般取K=1.1~1.3;

∑qVmax——液压缸最大总流量,L/min。

根据液压缸有效工作面积,结合其运动速度,确定液压泵的输出流量为1.5 L/min。

确定液压泵的型号。根据以上求得的Pp和qVp值,选择型号为CBK-F1.1的齿轮泵。

确定液压泵的驱动功率

(9)

式中:Pp——液压泵的最大工作压力,MPa;

qVp——液压泵的流量,L/min;

ηp——液压泵的总效率,齿轮泵的总效率一般取0.6~0.7[16]。

把Pp=5 MPa和qVp=1.54 L/min代入式(9),求得P≈0.22 kW,则选择型号为YVF2-80M2-4的变频电机和型号为0.75G1的单相变频器。

根据系统的工作压力和实际通过的最大流量,选择型号为DSG-02-3C60-DL-R220的电磁换向阀。

3) 计算管道内径

(10)

式中:qV——通过管道内的流量,m3/s;

v——管内允许流速,m/s。液压泵吸油管道推荐流速为0.5~1.5 m/s,一般取1以下,取0.5 m/s;液压系统回油管道推荐流速为1.5~2.6 m/s,取2 m/s。则吸油管内径d=8.08 mm,实际取值为10 mm;排油管内径d=4.04 mm,实际取值为6 mm。

4) 确定油箱容量。油箱容量的经验公式

V=aq

(11)

式中:q——液压泵每分钟排出压力油的容积,m3;

a——经验系数,取3。

已知所选泵的总流量为1.54 L/min,因此,液压泵每分钟排出压力油的体积为0.001 54 m3,a=3,则油箱有效容积

V=3×0.001 5=0.004 62 m3

(12)

则取油箱容积为5 L。

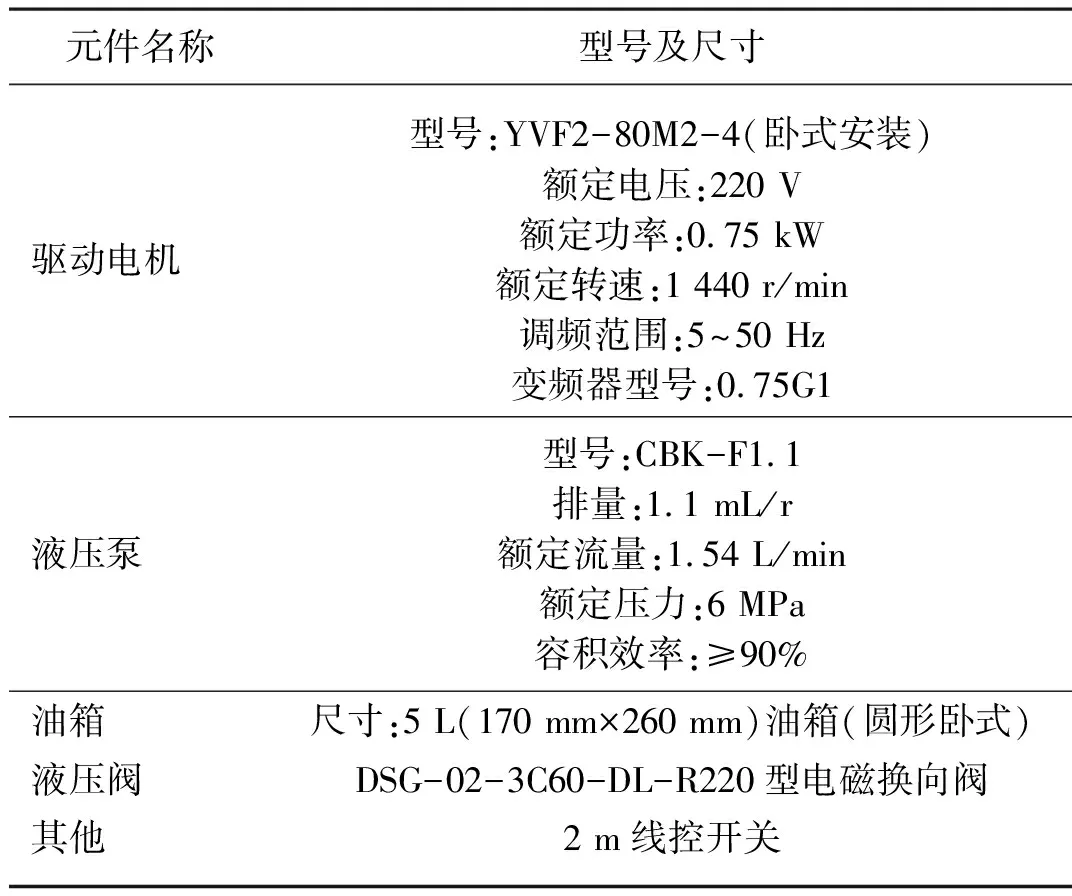

根据以上设计和选型,本装置的集成液压站型号为AC220V/0.75kW-02-5L-H-XK。液压站各元件的主要技术参数如表2所示。

表2 液压站各元件的主要技术参数Tab. 2 Main technical parameters of each component of hydraulic station

2.3 数据采集系统硬件设计

数据采集系统硬件主要由上位机、位移传感器、压力传感器、压力变送器、位移数显仪、485通讯模组和电源模块等组成,硬件电路连接图如图6所示。其中,数据采集系统首先通过压力传感器和位移传感器完成压力与位移模拟数据的采集,压力变送器与位移数显仪实现压力与位移的模数转换处理并在现场显示位移量,485通信总线实现压力与位移数据的传输,然后通过RS485转换器跟PC端USB接口相连接。上位机数据采集软件对压力和位移数据进行实时读取、记录、存储并绘制出剪应力—位移关系曲线。

图6 数据采集系统硬件电路连接图

另外,在野外缺乏市电的工作环境下,数据采集系统可以通过24 V的18650锂电池组进行供电来实现数据采集、传输和处理等操作。

2.3.1 传感器、变送器和数显仪的选择

数据采集系统采用的是DYLY-103S型防水压力传感器,量程为1 500 kg,精度为0.03%,防护等级IP67;WFX20-Y-T-100BM型水下拉绳位移传感器,量程为0~1 000 mm,线性精度为0.05%,防护等级IP68;DY500型单路称重变送器和WF600型位移数显仪,均具485通讯功能。

2.3.2 电源模块

电源供电模块主要由充电接口、电池充放电保护电路和24 V电池三部分组成,通过保护电路对硬件进行供电,保护电路在充电时电池电压到达24.4 V时关闭充电来实现对电池保护,放电时通过检测当前电流来判断是否短路,一旦发生短路,保护电路会立即切断电源来实现保护功能。

2.4 数据采集系统上位机软件设计

液压缸的内径为50 mm,无杆腔面积为1 963.44 mm2,作用在剪切盒上的推力F=无杆腔面积×液压泵的供油压力,则作用在受剪样方剪切面上的剪应力

τ=F/A

(13)

式中:τ——剪切面上的应力,MPa;

F——液压缸提供的推力,N;

A——样方受剪面积,A=90 000 mm2。

以剪应力为纵坐标,位移为横坐标,绘制样方受剪时的剪应力—位移曲线,曲线最大峰值对应的剪应力为样方的抗剪强度,对应的位移即为破坏位移。

基于Visual Studio 2018开发工具中的visual C#.NET编程语言,对上位机数据采集软件进行模块化设计,主要包括串口控制程序、传感器数据记录表、控制按钮和数据曲线图等设计。使用C#编程,来实现让PC端串口以MODBUS协议的方式发送数据读取命令来完成压力与位移数据的实时同步读取、记录、存储并在上位机软件面板上自动绘制剪应力—位移关系曲线。图7为上位机数据采集与处理流程图。

图7 数据采集与处理流程图

2.5 取样框设计

在挖出水下根土复合体的过程中,由于水下作业,样方内的土体极易脱落,为便于取样、保护样方内的土体,设计了取样框。取样框为与剪切盒形状匹配的方形框体,延对角线分为两部分,侧壁上开有透水网口,保证框内外水压一致。取样框用厚度为2 mm的钢板制成,每边的长为299 mm,高度为200 mm,高于剪切盒的高度,便于抽取,取样框下部开有刃口,便于取样。取样框涂防锈漆,其结构示意如图8所示。

图8 取样框结构示意图

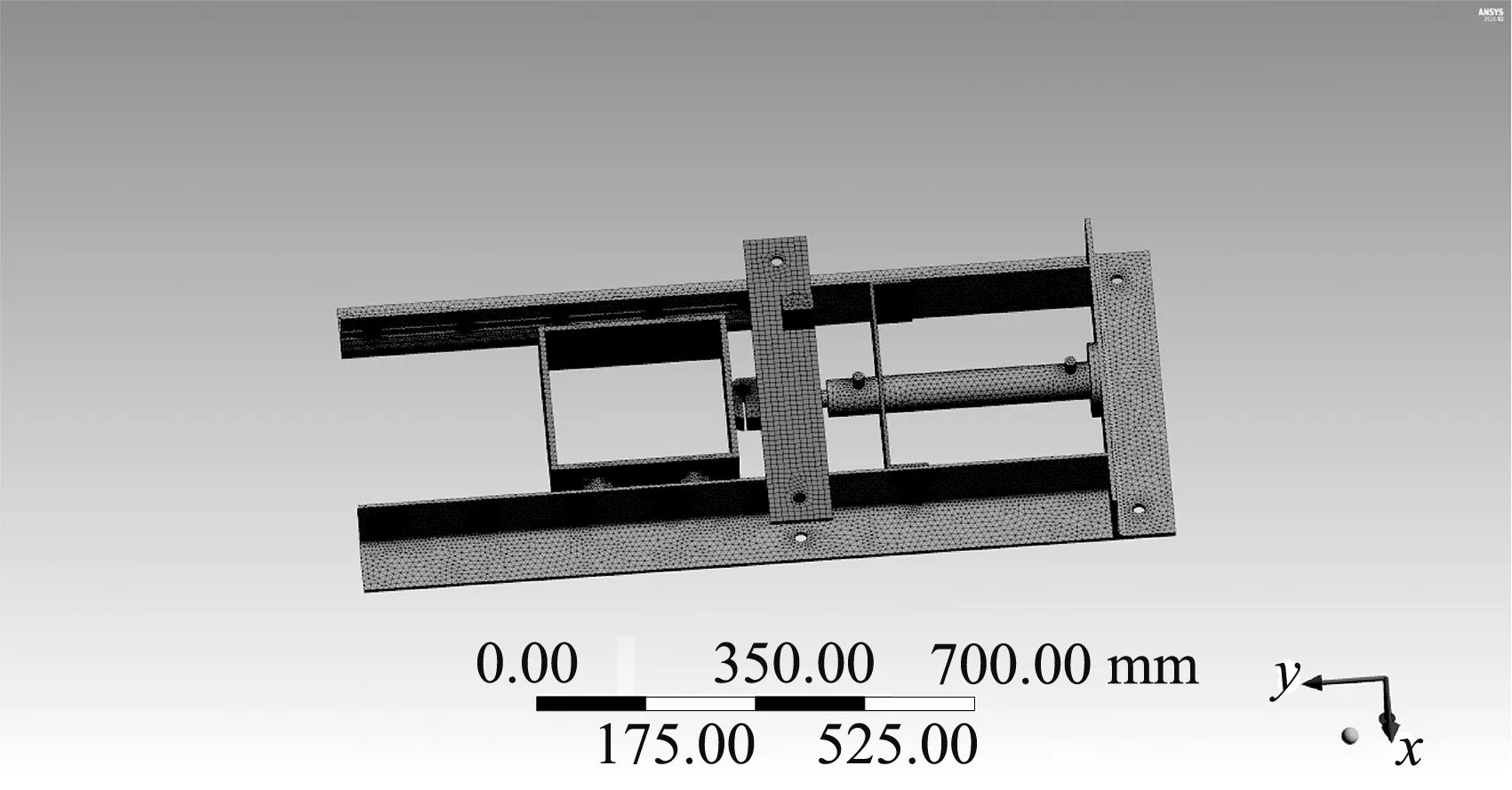

3 仿真分析

为了检测装置的强度和刚度是否满足设计和使用要求,采用ANSYS Workbench软件对剪切装置的总体结构进行静力分析,得出结构的等效应力云图和等效位移云图。材料选用Q235钢材,然后根据剪切装置的总体结构模型进行网格划分,网格划分结果如图9所示。

图9 网格划分结果

对机架添加固定约束,在剪切盒上添加均布载荷10 000 N,并设置重力,选择总位移量和等效应力作为分析类型。边界条件添加,如图10所示。

图10 边界条件

经计算求解后,获得等效位移云图和等效应力云图,分别如图11、图12所示。

图11 等效位移云图

图12 等效应力云图

由等效应力云图可知,最大应力为157.24 MPa,最大应力值应不超过材料的强度极限,其表达式为

σ≤σlim/s

(14)

式中:σ——最大应力,MPa;

σlim——极限应力,MPa;

s——设计安全系数。

查表可得,材料的极限应力σlim=450 MPa;设计安全系数s=2.5[17]。把数据代入式(14),可求得出σ=157.24≤180 MPa,满足强度要求。

由等效位移云图可知,最大位移为0.077 729 mm,即装置在载荷作用下产生的弹性变形量y,要求小于或等于机器工作性能所允许的极限值[y],取[y]=0.1 mm[17],y=0.077 729≤0.1 mm,满足刚度要求。

4 试验及结果分析

4.1 试验材料

试验地点位于澜沧江黄登水电站库尾左岸平缓开阔的消落带,具体位置为云南省迪庆藏族自治州维西傈僳族自治县维登乡小庄社(27°6′56″N、99°10′29″E)。供试植物为2019年5月1—15日栽植的风车草(CyperusalternifoliusL.)、美人蕉(CannaindicaL.)、花叶芦竹(Arundodonaxvar.versicolor)和菖蒲(AcoruscalamusL.),株行距为0.3 m×0.3 m,1∶1混栽,并以素土作为对照,素土为淤积土。原位剪切试验现场,如图13所示。

图13 原位剪切试验现场图

4.2 试验方法

于2020年11月、2021年5月利用本装置分别对素土、风车草、花叶芦竹、菖蒲和美人蕉在水下、陆上各测定6个试样,共计120次。在试验地选取长势良好的植株作为供试样株,将取样框打入地面围住供试样株,把取样框外的土体挖开成矩形坑。然后用水泵将水抽入坑中,淹没取样框内的根土复合体,水通过透水网口进入根土复合体。浸泡24 h后,将机架上各个部件安装好,将液压缸与液压站用油管连接上,将位移传感器和压力传感器与外侧数据采集箱及数据终端上位机连接并接通电源,将剪切盒套在取样框外侧,机架通过定位板和固定锚钉固定于坑内,打开液压泵开关并设定参数。然后抽出取样框,通过液压缸的活塞杆推动剪切盒对根土复合体进行剪切,剪切盒在液压缸的作用下匀速进给,进给速度为2~10 mm/s,可根据实际需求通过变频器调整,直至根土复合体破坏。此过程中由位移传感器和压力传感器采集剪切盒位移和所受压力的信号,通过位移数显仪与压力变送器对位移和压力信号进行转换处理,485通信总线实现压力与位移数据的传输,然后通过RS485转换器跟PC端USB接口相连接,最后由数据终端上位机通过软件在其面板上直接呈现出试验中的剪应力—位移关系曲线。试验结束后,关闭液压泵开关。水下根土复合体原位剪切装置试验过程如图13所示。

剪切装置的位移精度为0.1 mm,受剪面的剪应力精度为1.1 Pa,剪切装置的精度满足要求。在试验中,装置运行顺利,能实时同步采集相关数据,装置的稳定性和可靠性满足要求。

4.3 试验结果分析

现有研究表明,根系固土能力主要与受剪破坏面的根面积比(RAR)相关,为便于对照,选取素土、风车草和花叶芦竹在水下、陆上RAR最接近的2个试样进行对比。

素土、风车草和花叶芦竹3个处理的原位剪切剪应力—位移(τ-S)曲线,如图14所示。3个处理τ-S过程曲线基本相同,大致可分为三个阶段,第一阶段为从原点开始,剪应力急剧上升,位移变化较为平缓,位移基本都在40 mm以内,曲线斜率较大,类似于钢材剪应力—应变过程线中的弹性阶段;第二阶段在同位移的情况下剪应力上升速度相较于第一阶段明显变缓,一直延续到峰值,类似于钢材剪应力—应变过程线中的强化阶段;第三阶段为破坏阶段,剪应力达到峰值后,剪应力迅速下降,其下降趋势基本相同,最后趋近于一条水平的直线。素土、风车草和花叶芦竹的抗剪切强度与破坏位移,如表3所示。

(a) 风车草

(b) 花叶芦竹

表3 根土复合体的抗剪切强度与破坏位移Tab. 3 Shear strength and failure displacement of root-soil complex

由表3中的数据可以看出,有根系土体的抗剪强度明显高于素土,水下素土的抗剪强度明低于陆上,在RAR相同的条件下,水下有根土体的抗剪强度也明显低于陆上,说明所设计的水下原位剪切装置能较好地测定水下根系的固土能力。

5 结论

1) 研制一种水下根土复合土原位剪切装置,该装置包括剪切系统、液压系统、数据采集系统和取样框等组成。该装置能在水下正常开展根土复合体原位剪切试验,更适应于复杂的现场试验环境。

2) 野外试验表明水下素土的抗剪强度为4.23 kPa,是陆上的74.9%,风车草、花叶芦竹根土复合体的抗剪强度分别为17.52 kPa和14.38 kPa,是陆上相同RAR根土复合体的56.7%、44%。仿真分析及试验结果表明该剪切装置强度、刚度、精度、稳定性和可靠性均满足使用要求,能自动实时同步采集、读取、记录、存储数据,绘制出剪应力—位移关系曲线,能较好地测定水下根系的固土能力,为今后开展相关研究提供新的装备。