两种轮毂电机悬架系统构型比较研究

2022-09-21张定军曹青松许力

张定军,曹青松,许力

(江西科技学院智能工程学院,江西南昌 330098)

0 前言

轮毂电机驱动的汽车具有结构简单、节能环保、动力可控性高等优点,受到国内外研究机构的高度重视。而汽车轮毂内集成了驱动电机、减速机构、制动装置等,将导致汽车非簧载质量与转向惯量增加,引起汽车垂向振动负效应,降低了人员乘坐舒适性。因此,研究轮毂电机的布置形式以转移非簧载质量,或者构建新型轮毂电机悬架系统,已经成为抑制汽车垂向性能恶化的重要途径。

许多学者就此开展了相关研究工作。文献[4]中针对汽车轮毂电机引起的振动问题,研究轮毂电机悬架系统构型,建立1/4车辆悬架振动模型,优化电机与车身之间、电机与车轮之间的减振系统参数,较好地改善了轮毂电机对汽车产生的垂向振动与车轮接地性。文献[5]中考虑路面与电机垂向双重激励的作用,比较集中电机驱动、常规轮毂电机驱动和内置动态吸振器轮毂电机3种构型的车辆垂向振动性能,应用NSGA-Ⅱ算法对优选方案中动态吸振器的橡胶衬套刚度和阻尼进行优化设计。文献[6]中设计了一种应用于轮边驱动系统的主动悬架动力吸振器,采用有限频率H状态反馈控制策略,获得了良好的乘坐舒适性、降低了轮内电机轴承上的动载荷。文献[7]中考虑电机电磁激励对车辆动力学的影响,建立轮毂电机悬架系统动力学模型,采用粒子群优化算法获得主动悬架系统最优参数。文献[8]中针对轮毂电机驱动汽车非簧载质量增加而影响车辆平顺性的问题,设计一种在汽车转向节上增加吸振器的悬架构型,建立系统数学模型,优化吸振器参数,使汽车垂负效应问题得到明显改善。文献[9]中设计一种将轮毂电机通过橡胶衬套与车轮支承轴弹性连接的悬架构型,建立含作动器的轮毂电机悬置动力学模型,提升了汽车行驶平顺性与轮胎接地性。文献[10]中设计一种电机定子悬置的轮毂电机电动轮构型,建立吸振器的车辆动力学模型,以电机定子和整车质心加速度响应值为优化目标函数,优化吸振器系统的橡胶衬套的刚度和阻尼系数。文献[11]中分析轮毂电机电动汽车结构以及汽车垂向振动特性,设计减振机构将电机定子质量转移至簧载质量,降低汽车行驶过程中的垂向振动。

综上所述,目前的研究主要针对轮毂电机驱动汽车的垂向振动问题,设计各种不同的轮毂电机悬架系统构型,采用智能算法或者建立参数优化模型对系统部分参数进行优化设计,以汽车平顺性的改善和提升来验证所设计构型与传统构型在垂向振动方面的改善。本文作者在汽车轮毂与电机之间增设电机悬架装置,设计多级隔振型和动力吸振型2种轮毂电机悬架系统构型,建立相应数学模型与参数优化模型,在优化电机悬架参数后,对2种新构型的性能进行比较。

1 轮毂电机悬架构型设计

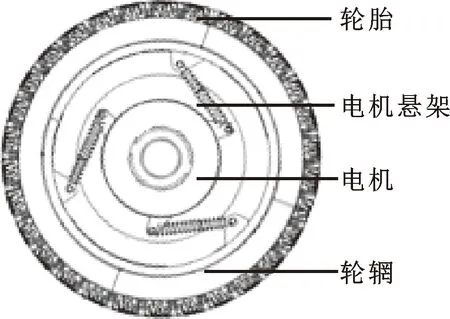

为解决非簧载质量增加而引起的驾驶员乘坐舒适性降低问题,设计如图1所示的轮毂电机构型。电机置于轮毂中心位置,电机悬架装置一端与电机相连,另一端与汽车轮毂相连,通过电机悬架可抑制汽车行驶过程中路面激励引起的车身振动,从而提升汽车乘坐舒适性。

图1 轮毂电机构型

针对图1所示构型,结合多级隔振和动力吸振原理,分别建立多级隔振型和动力吸振型2种轮毂电机悬架系统构型,并优化电机悬架参数。

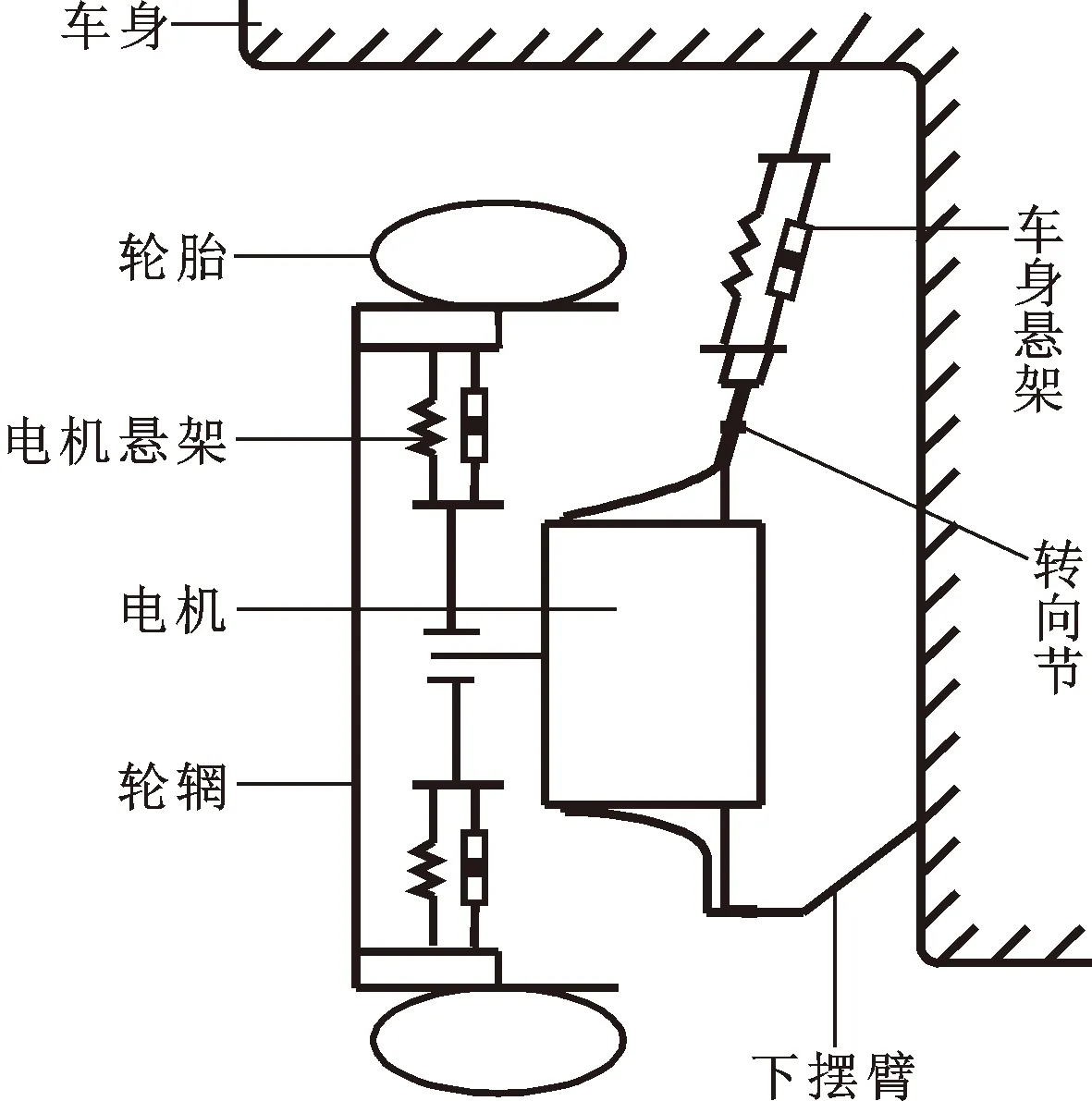

1.1 多级隔振型

多级隔振型主要是依靠系统中每个质量块、弹簧和阻尼元件吸收振动能量,实现层层减振的效果。依此设计如图2所示的轮毂电机悬架系统构型,整个振动系统串联轮胎、电机悬架、驱动电机、车身悬架和车身,构成一个三自由度减振系统。电机悬架作为动力转递元件在输出轮毂电机驱动力的同时,通过轮胎与驱动电机两个质量块,电机悬架与车身悬架两套系统实现层层吸收能量,达到降低路面激励引起的车身垂向振动的目的。

图2 多级隔振型结构简图

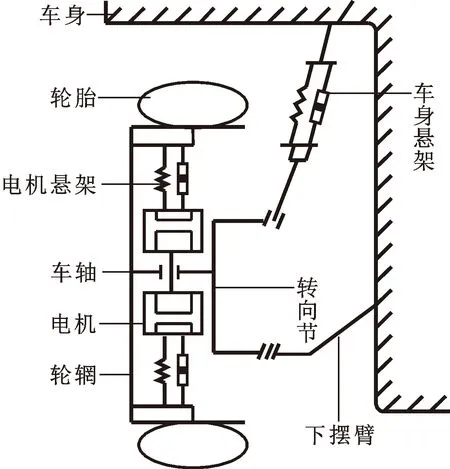

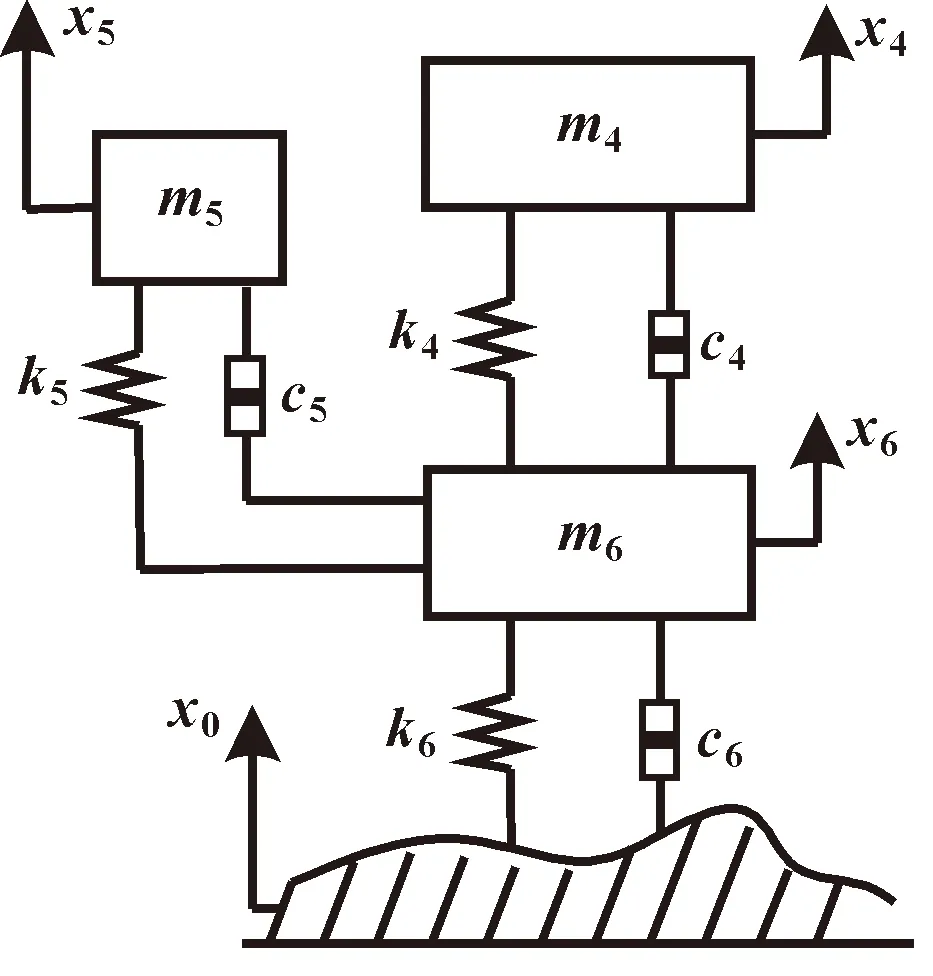

1.2 动力吸振型

动力吸振型是在振动物体上增加吸振系统,通过吸振系统的质量块、弹簧、阻尼元件吸收振动能量。依此在传统悬架系统基础上,用驱动电机取代吸振质量块,通过电机悬架将动力吸振器以并联方式引入其中,系统构型如图3所示。驱动电机能够以吸振器的方式削弱路面激励引起的车身振动,可以有效改善簧下质量增加导致的汽车垂向振动负效应。

图3 动力吸振型结构简图

2 轮毂电机悬架系统数学模型

2.1 多级隔振型数学模型

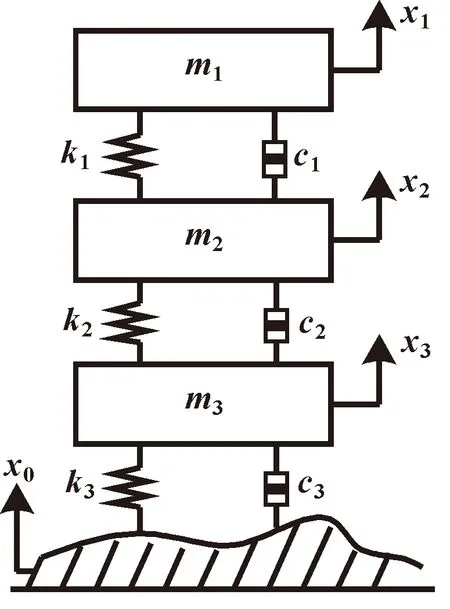

根据图2所示的多级隔振型轮毂电机悬架系统结构简图,建立如图4所示的振动模型。

图4 多级隔振型振动模型

图4中,、、、分别为车身质量、车身位移、车身悬架刚度和阻尼;、、、分别为轮毂电机质量、轮毂电机位移、电机悬架刚度和阻尼;、、、分别为车轮的质量、位移、刚度和阻尼;为路面激励。

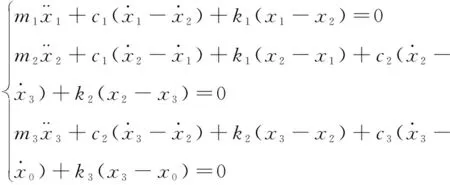

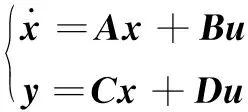

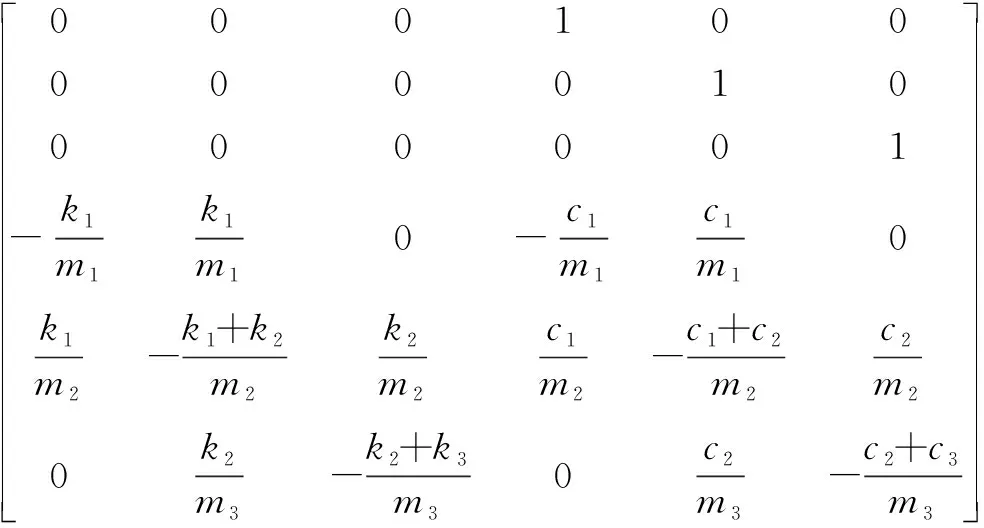

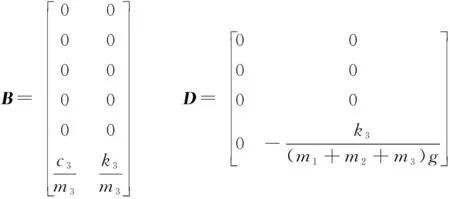

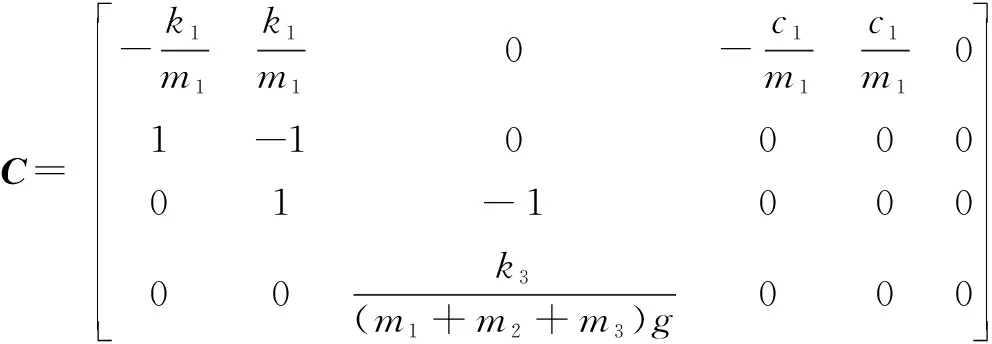

建立多级隔振模型的垂向动力学方程:

(1)

(2)

其中:

=

2.2 动力吸振型数学模型

根据图3所示动力吸振型轮毂电机悬架系统结构简图,建立如图5所示振动模型。

图5 动力吸振型振动模型

图4中,、、、分别为车身质量、车身位移、车身悬架刚度和阻尼;、、、分别为轮毂电机质量、轮毂电机位移、电机悬架刚度和阻尼;、、、分别为车轮的质量、位移、刚度和阻尼。

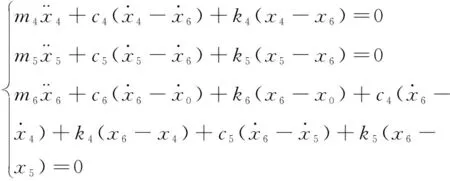

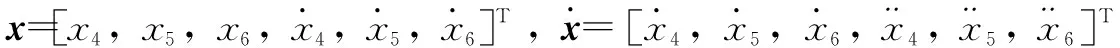

建立动力吸振模型的垂向动力学方程:

(3)

′=

′=

3 电机悬架参数优化

本文作者以传统轮毂电机悬架系统构型为基础,在轮毂与电机之间增设电机悬架装置,使它与电动车辆耦合,以达到最优的减振效果。建立多目标优化函数,确定优化变量与约束条件,对电机悬架刚度与阻尼参数进行优化。

以动力吸振型轮毂电机悬架系统构型为例,选择刚度与阻尼作为系统参数的优化变量:

=[]

(4)

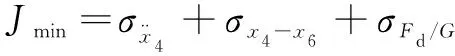

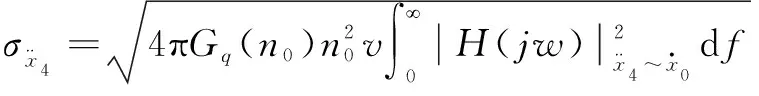

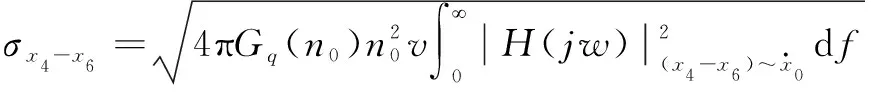

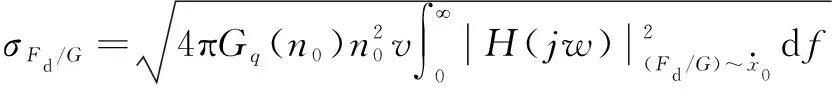

以汽车车身加速度、车身悬架动挠度和轮胎动载荷作为系统评价指标,建立如下所示目标函数:

(5)

其中,车身加速度均方根值为

(6)

车身悬架动挠度均方根值为

(7)

轮胎动载荷均方根值为

(8)

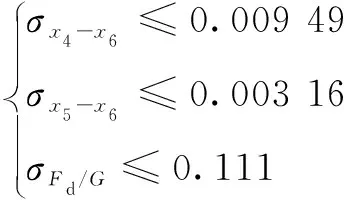

车身悬架动挠度受悬架行程限制,要求车身悬架最大位移为90 mm;考虑轮毂内空间有限,选取215/50 R17型号轮胎,驱动电机与轮毂的相对位移限定在10 mm以内;考虑行车安全与汽车操纵稳定性,车轮离地概率小于0.13%,需要保证轮胎动载荷均方根值不大于1/9。建立如式(9)所示的约束条件:

(9)

设计变量在目标函数的优化过程中,需要用边界约束限制其取值范围,具体如下:

(10)

同理,可以建立动力吸振型轮毂电机悬架系统优化模型。

4 仿真研究

建立仿真模型,分析电机悬架参数对汽车行驶平顺性的影响,比较优化后的多级隔振型与动力吸振型轮毂电机悬架系统对路面激励的响应。

4.1 悬架参数与路面模型

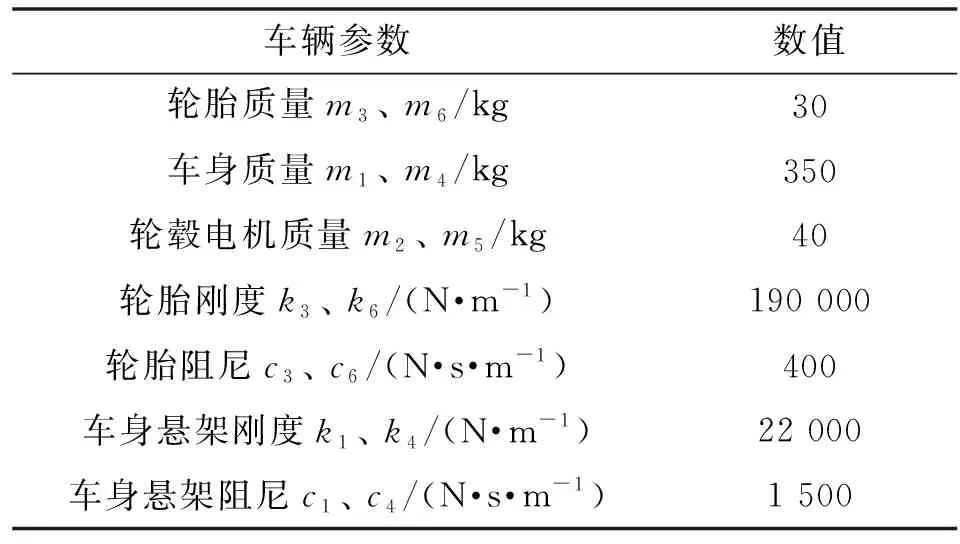

以传统车辆轮毂电机悬架为基础,选定多级隔振型与动力吸振型车辆参数一致,如表1所示。

表1 车辆参数

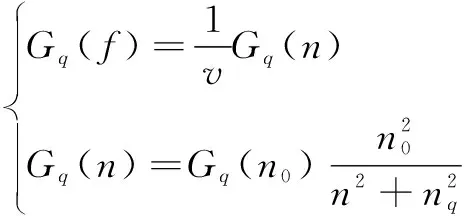

路面不平度是引起车身垂向振动的主要激励,路谱密度函数表达式为

(11)

式中:()为路面不平度系数;与分别为时间频率和空间频率,=。

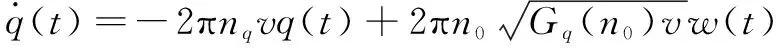

利用滤波白噪声法,将式(11)转化为如式(12)所示的路面激励时域函数:

(12)

式中:()为路面随机不平度位移;为下截止空间频率,取0.01;()为均值为0和功率谱密度为1的白噪声。

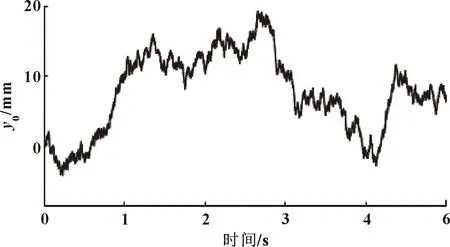

采用MATLAB中的Simulink工具仿真出如图6所示的路面激励。

图6 B级路面激励

4.2 电机悬架参数对车辆平顺性的影响

根据所建立的优化模型,采用MATLAB软件进行系统仿真,可以得到电机悬架参数的优化结果。其中,多级隔振型刚度与阻尼分别取119 880 N/m、200 N·s/m,动力振型电机悬架刚度与阻尼取9 995 N/m、1 296 N·s/m,是两种轮毂电机悬架参数的最优解。

为分析电机悬架参数对车辆平顺性的影响,分别对电机悬架刚度与阻尼取不同值,仿真并记录汽车平顺性评价指标的均方根值。在车速为60 km/h时,电机悬架阻尼取2 000 N·s/m,电机悬架刚度取不同值,记录的均方根值如表2所示。可以看出:随着多级隔振型电机悬架刚度的增加,车身加速度均方根值逐渐增大,车身悬架动挠度均方根值不断增加,但增加趋势逐渐平缓,电机悬架动挠度先减小后急剧增大,轮胎动载荷均方值变化较小;随着动力吸振型电机悬架刚度增加,车身加速度均方根值先增小后减大,车身悬架动挠度均方根值不变,电机悬架动挠度均方根值逐渐降低,轮胎动载荷均方根值则呈不断增加的趋势。

表2 指标参数与电机悬架刚度关系

在车速为60 km/h时,电机悬架刚度取70 000 N/m,电机悬架阻尼取不同值,各性能评价指标的均方根值如表3所示。可以看出:随着多级隔振型电机悬架阻尼的不断增加,车身加速度均方根值先减少后增加,车身悬架动挠度均方根值变化不明显,电机悬架动挠度均方根值先缓慢减少,后急剧增加,轮胎动载荷均方根值呈增加趋势;随着动力吸振型电机悬架阻尼的增加,车身加速度均方根值不断增加,车身悬架动挠度均方根值基本不变,电机悬架动挠度均方根值减小较大,轮胎动载荷均方根值呈上升趋势。

表3 指标参数与电机悬架阻尼的关系

从表2和表3可以看出:汽车平顺性评价指标之间相互矛盾。为更好地判断电机悬架参数对车辆平顺性的影响,获取电机悬架最优参数,同时验证第4小节中的电机悬架参数优化结果,采用MATLAB软件建立电机悬架刚度与阻尼值变化对各性能评价指标的影响关系。

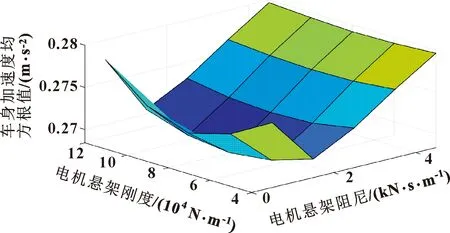

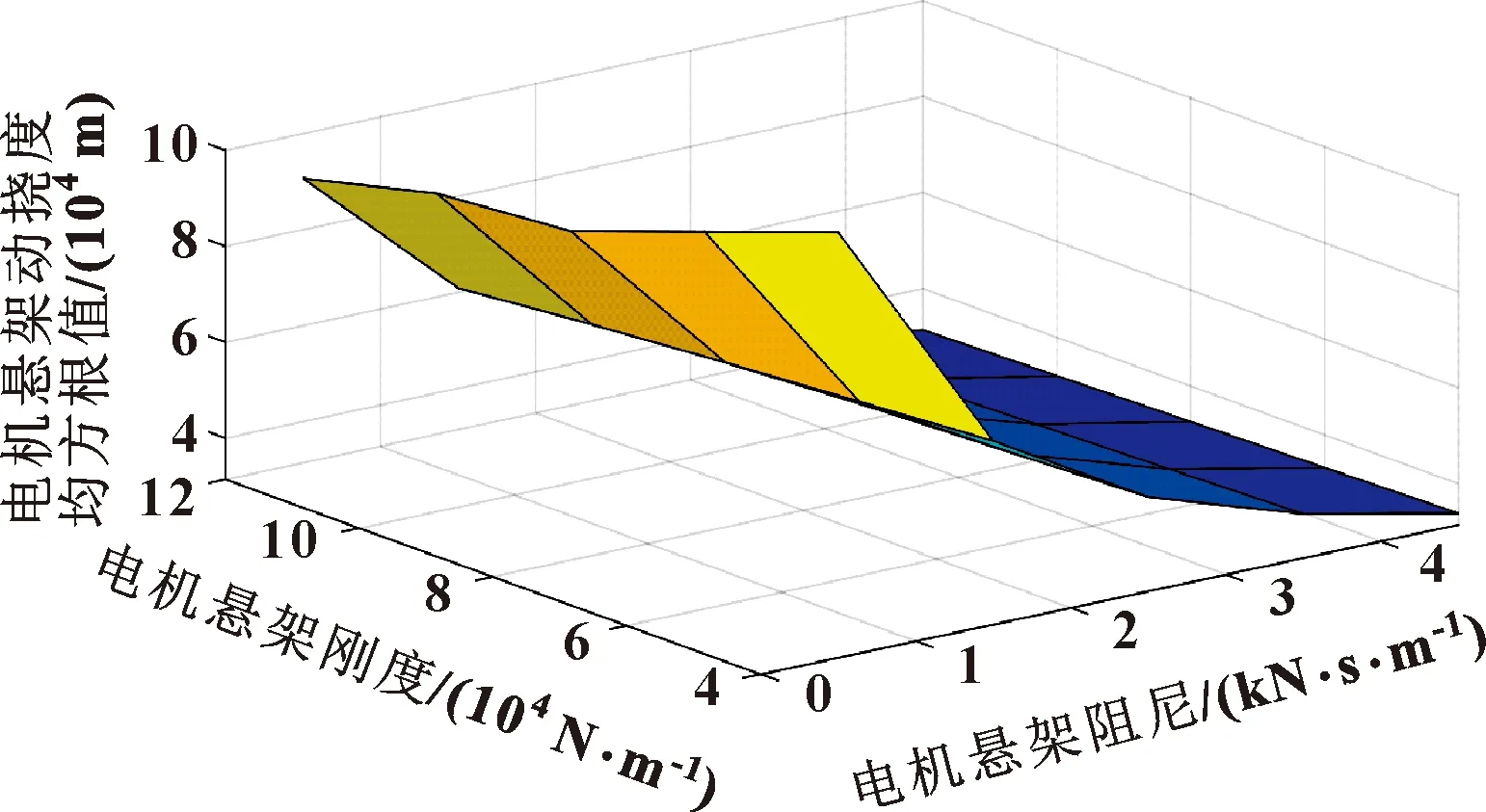

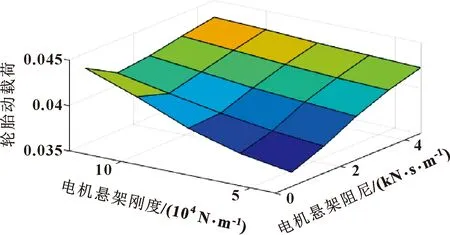

以动力吸振型轮毂电机悬架系统为例,其车身悬架动挠度均方根值基本不受电机悬架参数影响,则选取车身加速度、轮胎动载荷、电机悬架动挠度均方根值为评价指标,建立动力吸振型的3个评价指标与电机悬架刚度、阻尼之间的关系,如图7—图9所示。

图7 电机悬架参数对车身加速度的影响

图8 电机悬架参数对电机悬架动挠度的影响

图9 电机悬架参数对轮胎动载荷的影响

由图7可以看出:电机悬架刚度系数取80 000 N/m以及阻尼系数取2 000 N·s/m附近时,车身加速度均方根值存在最小值。由图8中可以看出:电机悬架阻尼取值越大,电机悬架动挠度越小,而刚度则对电机悬架动挠度的影响不明显。由图9中可以看出:电机悬架刚度与阻尼的取值越小,轮胎动载荷越小。可以看出,仿真结果与电机悬架参数优化结果基本吻合。

4.3 两种轮毂电机悬架系统构型性能比较

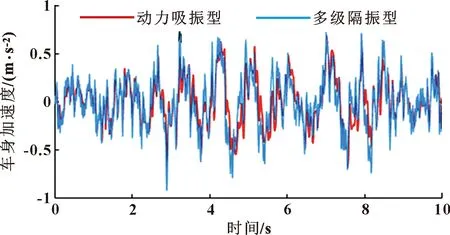

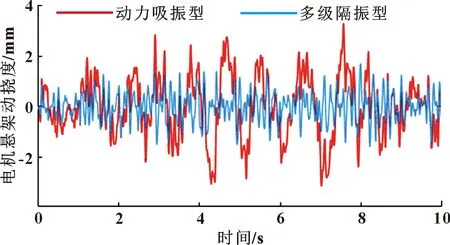

在车速为60 km/h、B级路面激励情况下,针对电机悬架参数优化后的两种轮毂电机悬架系统构型,从车身加速度、车身悬架动挠度、电机悬架动挠度、轮胎动载荷4个方面进行系统性能评价,仿真结果如图10—图13所示。

图10 车身加速度

图11 车身悬架动挠度

图12 电机悬架动挠度

图13 轮胎动载荷

从图10和图13可以看出:动力吸振型比多级隔振型车身加速度均方根值降低9.93%,较大地改善了汽车乘坐舒适性;轮胎动载荷均方根值降低9.6%,提升了道路的友好性;两种构型下的车身悬架动挠度瞬时值相差不大;动力吸振型电机悬架动挠度均方根值恶化显著,主要是因为以轮毂电机为质量块的吸振元件吸收部分由路面激励传递过来的振动,得以改善车身加速度和轮胎动载荷指标性能。可见,动力吸振型轮毂电机悬架能表现出更好的减振性能。

5 结论

本文作者针对轮毂电机驱动的电动汽车非簧载质量增加时车身垂向振动加剧的问题,在驱动电机与轮毂之间连接对称分布的电机悬架装置,用以传递汽车驱动力,同时吸收路面激励引起的振动能量。结合多级隔振理论和动力吸振理论,设计了两种不同的轮毂电机悬架系统构型,并建立相应数学模型。以电机悬架参数为优化变量,建立多目标函数与约束条件,分析电机悬架参数对车辆平顺性影响情况,并验证优化结果的准确性。以车身加速度、车身悬架动挠度、电机悬架动挠度和轮胎动载荷均方根值为评价指标,对比多级隔振型和动力吸振型轮毂电机悬架系统对路面激励的响应。结果表明:与多级隔振型悬架系统相比,动力吸振型悬架系统能够更好地降低由非簧载质量增加而引起的车身振动,提升汽车行驶平顺性。