矿用自卸车两级压力式油气悬架特性分析

2022-09-20王刚锋索雪峰张赟熙

王刚锋, 刘 湘, 杜 腾, 索雪峰, 张赟熙

(1.长安大学道路施工技术与装备教育部重点实验室, 陕西西安 710064;2.陕西同力重工股份有限公司, 陕西咸阳 712000)

引言

工程车辆的载重量大且作业环境非常恶劣,悬架性能的优劣对车辆行驶稳定性与平顺性至关重要。与传统型板簧悬架相比,油气悬架刚度和阻尼的非线性特征对整车行驶平顺性的改善效果十分显著[1-3]。蓄能器内充气体积与充气压力是影响悬架输出特性的重要因素。王靖岳等[4]应用MATLAB和LabVIEW研究蓄能器初始充气体积与初始充气压力对两级压力式油气悬架高压蓄能器开启时间点的影响,建立了合理的数学模型。SHA L等[5]和刘同昊等[6]均通过搭建单气室油气悬架的AMESim模型,分析了蓄能器初始充气压力以及体积对悬架油缸动态特性的影响,其中悬架刚度的变化最为明显。蓄能器内初始充气压力和充气体积也是影响双气室油气悬架刚度的主要因素[7-8]。

另外,悬架的刚度还与油缸各腔室的面积有关,陈林山[9]采用Simulink对油气悬架建模分析,结果表明悬架刚度与无杆腔面积成正相关,与有杆腔面积成负相关。蓄能器内气体(氮气)的多变过程同样影响油气悬架的刚度,王云超等[10]通过实验研究发现,气体体积压缩速率和体积压缩率是影响气体实际多变过程的2个主要因素。悬架的输出特性与阻尼孔直径以及路面输入激励也有较大关系,增大阻尼孔直径可以改善行驶平顺性,而减小阻尼孔直径则可以提高行驶稳定性,在设计过程中,阻尼孔尺寸应根据车辆实际使用需求来确定[11-12]。此外,考虑悬架系统的局部压力损失和管道沿程压力损失时可以更好地分析悬架的输出特性[13-14]。

由上述研究成果分析可知,油气悬架的输出特性与蓄能器内气体体积和压力、活塞杆直径、阻尼孔直径等因素有关。本研究设计一种新型矿用自卸车两级压力式油气悬架,并通过仿真和实验分析在通过路面障碍时油气悬架的系统输出特性。

1 两级压力式油气悬架工作原理

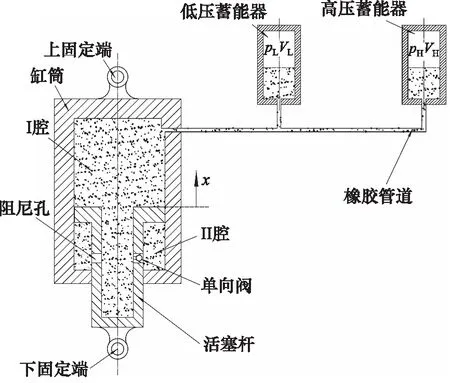

两级压力式油气悬架主要由缸筒、活塞杆、低压蓄能器和高压蓄能器组成,缸筒和两蓄能器之间通过橡胶软管连接,如图1所示。

图1 两级压力式油气悬架结构示意图Fig.1 Schematic diagram of two-stage pressure hydro-pneumatic suspension structure

在车辆行驶过程中,当轮胎受到外部激励时,油气缸处于压缩行程,Ⅰ腔内油液通过单向阀和阻尼孔流向Ⅱ腔,同时部分油液通过橡胶软管流向蓄能器,该过程中蓄能器开始储能。当油液压力小于高压蓄能器设定压力时,仅低压蓄能器打开参与工作,当压力大于等于设定压力时,高压蓄能器介入工作。

当油气缸处于拉伸行程时,Ⅱ腔内油液通过阻尼孔流向Ⅰ腔,此时单向阀关闭,产生较大阻尼力,同时蓄能器内油液通过管道流向Ⅰ腔,该过程蓄能器释放能量。

2 油气悬架特性理论分析

2.1 悬架输出力

假设油液不可压缩,且设活塞杆在高压蓄能器开启前的相对位移为x1,高压蓄能器开启后的相对位移为x2,则这2个阶段蓄能器的气体体积变化量ΔV为:

(1)

式中, ΔA—— 活塞杆面积

p—— 悬架油缸压力

ph—— 高压蓄能器开启压力

当高压蓄能器开启时,低压蓄能器已处于压缩状态,此时低压蓄能器的体积Vz为:

(2)

式中,Vl—— 低压蓄能器初始充气体积

pl—— 低压蓄能器初始压力

r—— 气体多变指数

从而悬架系统的油缸压力p为:

(3)

式中,Vh为高压蓄能器初始体积。

悬架输出力F为:

(4)

由公式F=ma可解出缸筒加速度a:

(5)

式中,m为簧上质量。

2.2 悬架刚度

联立式(1)和式(4)并对位移x求偏导即可解出悬架刚度k:

(6)

由式(6)可得到如图2所示的悬架刚度变化曲线。图中位移x正值表示压缩行程,负值表示拉伸行程。由图2可知,当车辆满载时两级压力式油气悬架的高压蓄能器介入工作后,悬架刚度迅速降低,可有效解决单气室油气悬架系统在满载时刚度过高的问题。

图2 悬架刚度变化曲线Fig.2 Stiffness change curve of hydro-pneumatic suspension

由悬架固有频率f可表示为:

(7)

可知,当簧上质量一定时,悬架固有频率仅由刚度值决定,且与其平方根成正比。

2.3 悬架阻尼力

根据活塞杆和缸筒的运动关系,流量Q可表示为:

(8)

A2—— 有杆腔面积

(9)

式中, Δp—— 有杆腔和无杆腔压力差

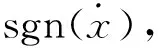

联立式(8)和式(9)可得:

(10)

又因悬架阻尼力:

Fz=ΔpA2

(11)

联立式(10)和式(11)可解得悬架阻尼力为:

(12)

可见,在悬架尺寸固定时,阻尼力大小仅和活塞与缸筒的相对运动速度有关[16]。

3 仿真结果与实验分析

利用AMESim仿真软件搭建如图3所示的单气室与两级压力式油气悬架仿真模型,两油气悬架的主要参数见表1。

表1 两油气悬架主要参数Tab.1 Main parameters of two hydro-pneumatic suspension

图3 油气悬架仿真模型Fig.3 Simulation model of hydro-pneumatic suspension

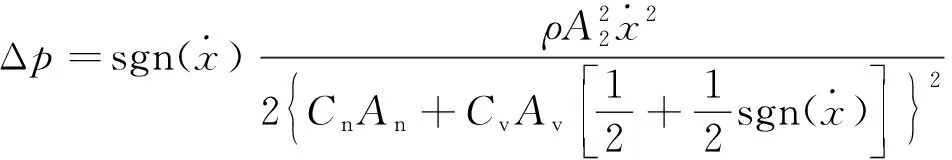

本研究利用仿真模拟单气室油气悬架与两级压力式油气悬架在车辆满载条件下通过如图4所示的高度120 mm的路面障碍物时的系统输出特性,并与路面行驶实验测试结果进行对比分析。

图4 路面障碍物模型Fig.4 Road obstacle model

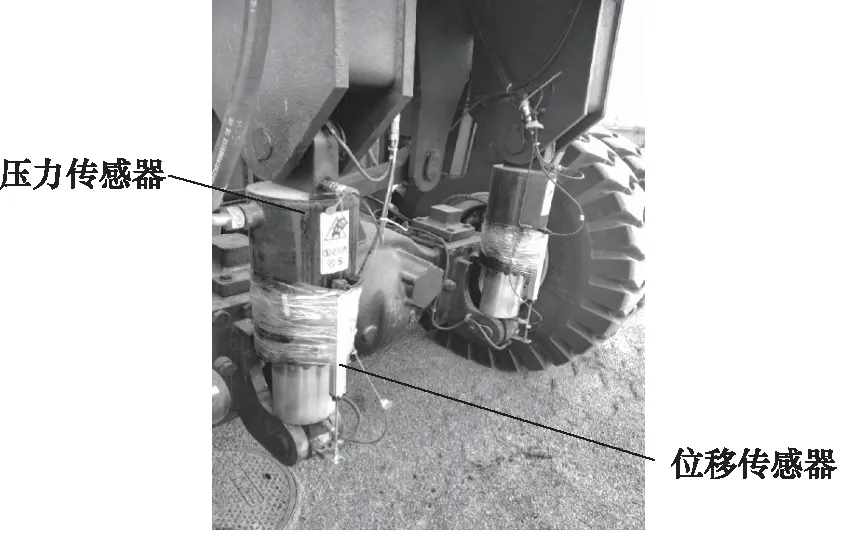

实验时在油气悬架上安装压力传感器和位移传感器,安装位置如图5所示。通过DEWE-2600多通道数据采集仪获取悬架的压力与位移信息。

图5 传感器安装位置Fig.5 Sensor installation position

3.1 压力特性分析

油气悬架压力特性曲线如图6所示。由图可知,两级压力式油气悬架的压力仿真值与实验测试值的最大相对误差为4.60%,处于合理范围内,验证了仿真模型的准确性。通过仿真分析得到,单气室油气悬架压力峰值为12.57 MPa,两级两级压力式油气悬架压力峰值为10.99 MPa,新型油气悬架的油缸压力峰值降低了12.54%。

图6 油缸压力变化曲线Fig.6 Change curve of cylinder pressure

3.2 位移特性分析

活塞相对缸筒的位移变化曲线如图7所示。图中正值表示压缩行程,负值表示拉伸行程。两级压力式油气悬架的活塞相对位移仿真值与实验值的最大相对误差为6.56%,处于允许范围。由仿真分析可知,在活塞压缩行程中,单气室油气悬架的最大位移为28 mm,两级压力式油气悬架的最大位移为65 mm,最大相对位移增加了37 mm,这将更有利于保持车身姿态,提高车辆防侧倾能力。

图7 活塞杆相对缸筒的位移变化曲线Fig.7 Displacement curve of piston rod relative to cylinder

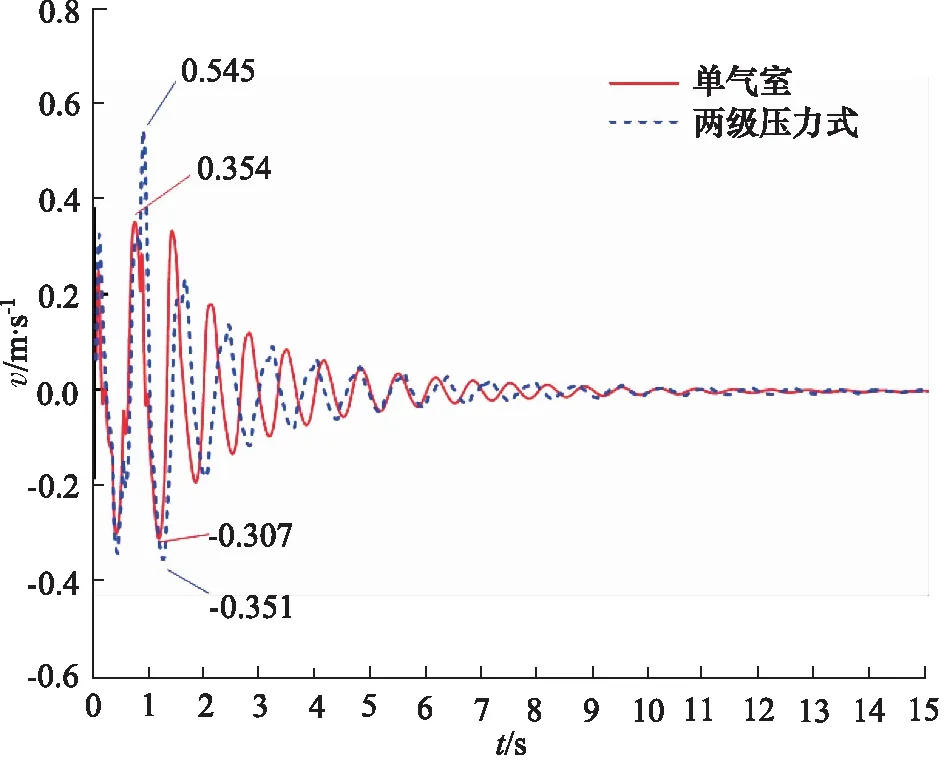

3.3 速度特性分析

活塞相对缸筒的速度变化曲线如图8所示。从图中可知,车辆通过路面障碍时由于高压蓄能器的介入作用,两级压力式油气悬架的活塞相对速度峰值更大且振荡衰减更快,1.2 s以后随着压力逐渐降低,高压蓄能器对系统的影响逐渐减小,两种悬架的速度变化趋向接近。这表明两级压力式油气悬架反应更灵敏、响应时间更短,可有效防止轮胎跳离地面,使轮胎具有更好的抓地性。

图8 活塞杆相对缸筒的速度变化曲线Fig.8 Velocity curve of piston rod relative to cylinder

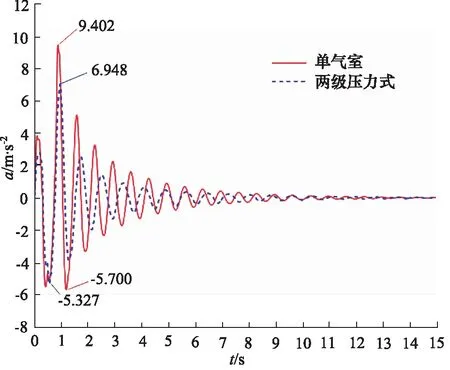

3.4 加速度时域变化及频谱分析

油气悬架的加速度时域变化曲线如图9所示。从图中可知,两级压力式油气悬架的加速度峰值为6.948 m·s-2,相比于单气室油气悬架的加速度峰值9.402 m·s-2,降低了26.10%。

图9 加速度时域变化曲线Fig.9 Acceleration time domain curve

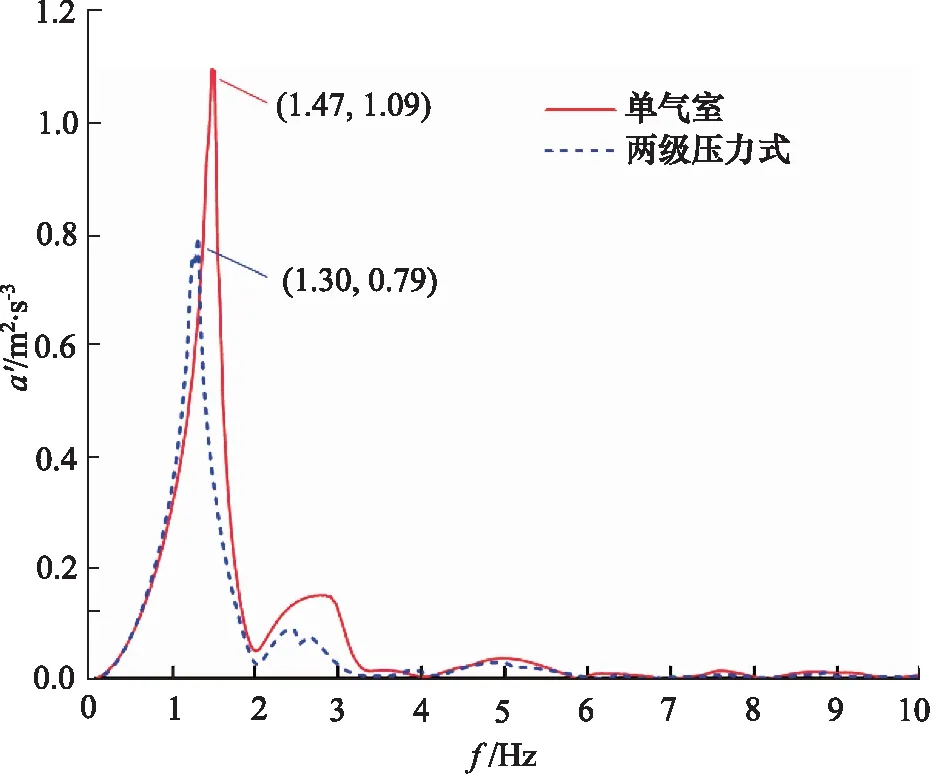

将加速度时域变化曲线进行傅里叶变换,可得如图10所示的加速度功率频谱密度曲线。由图10可知,两级压力式油气悬架的功率谱密度峰值为0.79 m2·s-3,相比于单气室油气悬架的功率谱密度峰值1.09 m2·s-3,降低了27.52%。新型油气悬架的峰值频率由原来单气室悬架的1.47 Hz降至1.30 Hz。这说明改进的两级压力式油气悬架的车辆行驶平顺性得到明显改善。

图10 加速度功率频谱密度曲线Fig.10 Acceleration power spectral density curve

4 结论

以某矿用自卸车1/4油气悬架为模型,在原单气室油气悬架基础上设计了两级压力式油气悬架,分析研究了在车辆满载条件下通过高度120 mm路面障碍时的油气悬架系统输出特性。由仿真与实验结果分析得到:

(1) 改进后的两级压力式油气悬架油缸峰值压力降低了12.54%;

(2) 两级压力式油气悬架在车辆满载时的刚度明显降低,在通过路面障碍时,新型油气悬架活塞压缩行程的最大位移增加37 mm,更有利于保持车身姿态,提高车辆防侧倾能力;

(3) 两级压力式油气悬架的车辆振动加速度峰值降低了26.10%,功率谱密度峰值降低了27.52%,峰值频率由原来单气室悬架的1.47 Hz降至1.30 Hz,车辆行驶平顺性得到改善。