某型号液压打桩机环形阀组回油流场理论计算与仿真分析

2022-09-20周海勇宋颜和王小强孔祥东曹立钢

周海勇, 宋颜和, 王小强, 孔祥东, 王 琳, 曹立钢

(1.上海海岳液压机电工程有限公司, 上海 200031; 2.燕山大学机械工程学院, 河北秦皇岛 066004;3.中信重工机械股份有限公司, 河南洛阳 471003)

引言

液压打桩机以其无需复杂外接设备,打击能量巨大,安全系数高,震动噪声小等优点,逐渐淘汰了老式的打桩机,占据了打桩机市场的领先地位[1-4]。作为液压打桩机核心元件之一的环形阀组,其内部安装有控制油液通断的插装阀,其流场特性将会直接影响整机的控制特性。由于插装阀与油液流道的结构比较复杂,采用理论计算的方法只能粗略地反映出各个量的变化趋势,所以需要使用计算流体动力学(CFD)的方法更加精准地获得其内部流场特性[5]。

CFD技术基本思想是把连续的物理量离散化为一系列离散的变量,通过求解离散变量之间的代数方程组,来获得变量的近似值[6]。Fluent 作为专业 CFD 软件之一,可以用于模拟复杂几何区域内流体的流动状态,被广泛应用与航空、汽车、水利等重要领域。近年来,已经有大量的学者利用CFD技术对阀组内部的速度场以及压力场进行了数值模拟分析。针对工程实际中大流量多路阀稳态液动力分析和预测困难等问题,张宏等[7]采用流场仿真手段,对阀芯受力情况进行了数值模拟,并通过不同开度和流量下实验验证了数值模拟的正确性。金伟等[8]根据旋转阀的结构参数,建立了旋转阀流体域的简化物理模型,并利用Fluent软件对旋转阀阀芯在不同转角下进行了流场分析,得到了不同旋转角度下的阀口流体速度云图、压力云图及流线图。张鑫等[9]针对多路阀在使用过程中的发热、异响、压力损失过大等问题,应用数值模拟的方法对液压挖掘机多路阀动臂联进行流场分析,找到了液动力是主要影响因素。TILL等[10]利用 CFD 技术对流场内部压降进行了精确的建模分析,在此基础上,对压降明显的位置进行了优化设计,改善了流场特性。

本研究首先对环形阀组回油流道的压力损失进行了数学建模计算;然后利用SolidWorks软件建立了回油流道的物理模型,并利用Gambit前处理软件对其进行了网格划分;最后基于液压打桩机的实际工作参数,添加Fluent流场仿真边界条件,得到了在不同阀口开度下,回油流道的速度云图以及压力云图,并与理论计算结果在多种工况下进行了对比分析,相关研究结论可为液压打桩机环形阀组设计和优化提供指导。

1 环形阀组物理建模

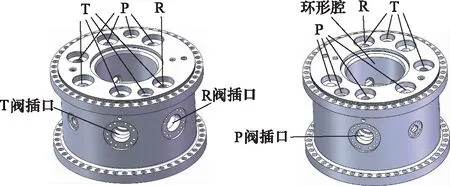

根据液压打桩机环形阀组的设计图纸,利用三维建模软件SolidWorks建立其物理模型,如图1所示。

图1 环形阀组物理模型Fig.1 Physical model of annular valve group

该环形阀组主要包括进油口P、回油口T和补油口R,其中回油口T中一个流道同时用作补油口R。在打桩机锤体提升阶段,油液由进油口P流入,经过P阀流出环形阀组,进入环形腔,举升锤体;在打桩机锤体下降阶段,油液由环形腔,经过T阀从T口流出环形阀组,锤体下落;在打桩机锤体打击桩体的瞬间,将会产生巨大的反向冲击力,将锤体向上反弹,从而导致环形腔中产生真空,此时油液从补油口R流入,经过R阀流入环形腔对油液进行补充。

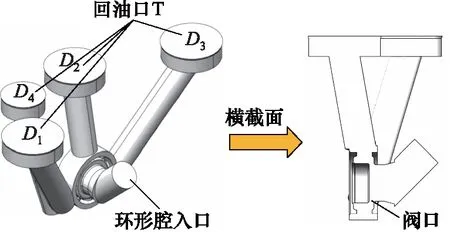

本研究重点分析T阀在不同的阀口开度下,回油流道内部的流场特性。首先根据环形阀组内部流道的具体结构,建立其流道三维模型。由于环形阀组内部流道的结构较为复杂,在不影响流动状态的前提下,对流道物理模型进行了适当的简化:假设阀芯与阀体之间没有间隙,忽略环形腔容积变化的影响。最终得到的环形阀组内部流道如图2所示,其中D1,D2,D3,D4分别为回油口T的4根管道等效直径。

图2 流道三维模型Fig.2 Three-dimensional model of oil pipeline

2 回油流道压力损失理论计算

1) 节流压力损失

由压力损失的计算公式可知,油液在T阀节流口处产生的压降最大,在管道产生的沿程压力损失相对较小,T阀节流口处流量方程为:

(1)

式中,q—— 环形腔入口流量

Cd—— T阀节流口流量系数

D—— 环形腔节流口处等效直径

α—— T阀阀芯半锥角

x—— T阀阀芯开口

ρ—— 油液密度

Δpr—— T阀节流口处压降

根据环形阀组以及T阀的实际结构,各参数取值如表1所示。

表1 各参数取值表Tab.1 Values of each parameter

在T阀阀口开度为11.5 mm,环形腔入口流量为23573 L/min的情况下,将表1中的参数代入式(1)中,则T阀节流口处压降Δpr为:

=4.344 MPa

(2)

2) 沿程压力损失

根据各管路面积平均分配通过的流量,则图2中横截面积为D2(D2=120 mm)管道通过的流量q2为6516.7 L/min,则其对应的流速v2为:

(3)

等效直径为120 mm管道所对应的雷诺数Re为:

(4)

式中,μ1—— 46#抗磨液压油运动黏度

通过下式计算雷诺数Re极限值[11]:

26.98×(D2/Δ)8/7

=26.98×(120/0.014)8/7

=843260

(5)

式中, Δ为管材内壁绝对粗糙度,取0.014 mm。

通过式(5),可以得到以下关系式:

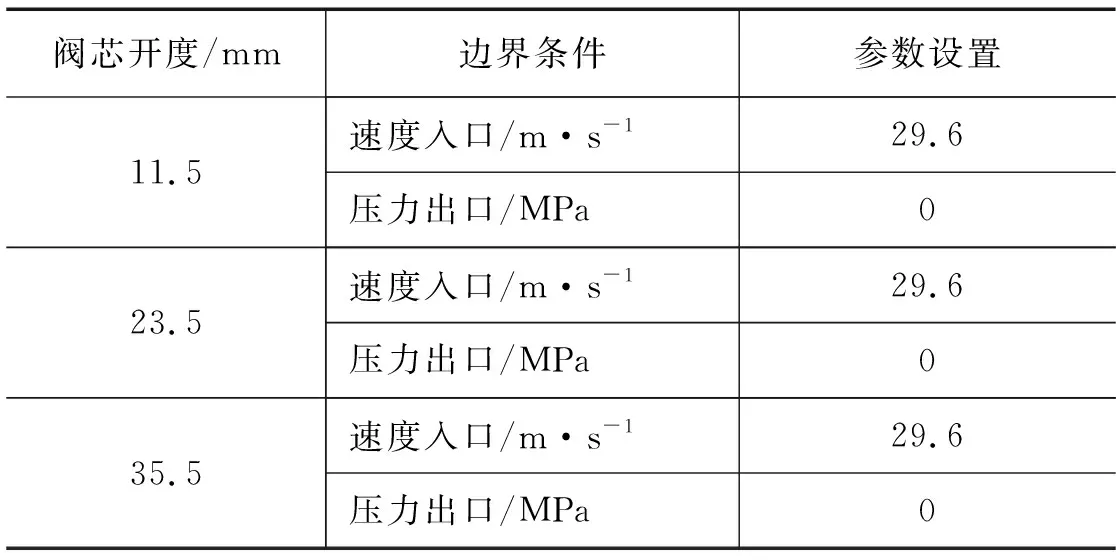

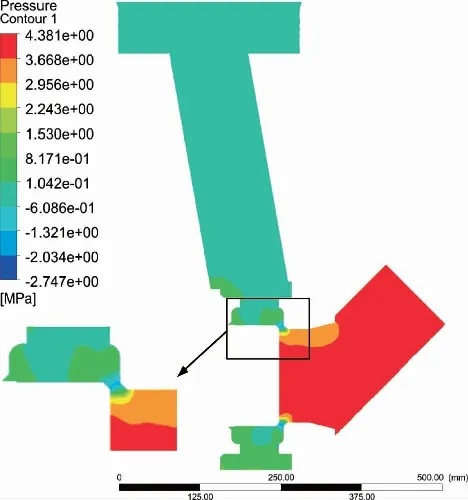

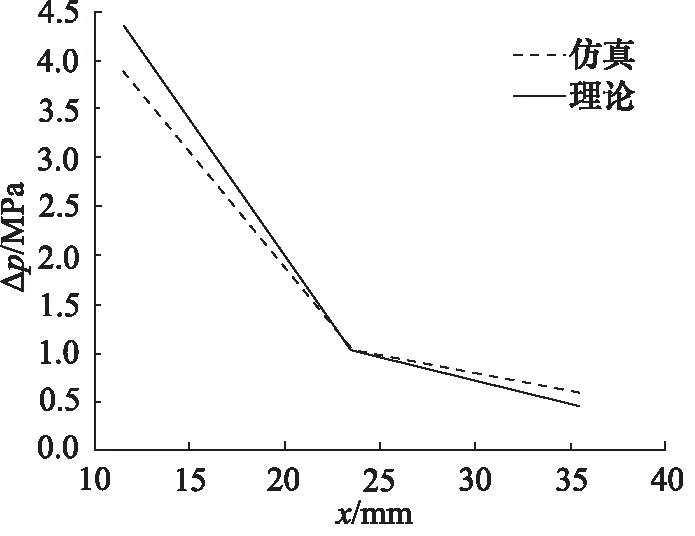

4000 (6) 根据式(6)以及布拉休斯公式,可得沿程阻力系数为[11]: (7) 式中,λ—— 等效直径为120 mm管道沿程压力系数 则沿程压力损失为: (8) 式中, Δpf—— 等效直径为120 mm管道沿程压力损失 L—— 等效直径为120 mm管道长度,取L=380 mm 由计算结果可知,回油流道的沿程压力损失很小,主要的压降产生在T阀节流口处。这是由于回油流道的管路直径较大,足以通过回油流量,所以产生的压降较小;而T阀节流口处开口较小,形成的液阻较大,从而产生了较大的压降。 3) 总体压力损失 由于环形腔入口处的流道较短,忽略此处的压降,则环形阀组回油口所产生的总压降为T阀节流口处压降Δpr与等效直径为120 mm管道沿程压降Δpf之和,即: Δp=Δpf+Δpr=4.347 MPa (9) 式中, Δp—— 环形阀组回油口总压降 通过上述过程对环形阀组回油口压降进行了理论建模计算,但是由于环形阀组回油流道的结构较为复杂,在计算时进行了一定的简化,所以无法准确求得总压降数值,其准确数值只能通过数值模拟的方法进行仿真分析。 1) 三维网格划分 Gambit前处理软件可以通过STEP格式文件实现与 SolidWorks 物理模型之间的数据交换,能很好地解决物理模型在转换时的失真问题[12],所以本研究采用了Gambit前处理软件对回油流道物理模型进行三维网格划分。由于混合网格(Tet/Hybrid)类型同时具有结构化网格和非结构化网格的优点,对模型的适应能力较强,有利于提高计算精度[13],本研究采用混合网格对回油流道物理模型进行网格划分,最终网格划分结果如图3所示。 图3 网格划分模型Fig.3 Meshing model 选择EquiSize Skew网格评价指标对网格质量进行检查评价。计算结果显示,在不同的阀口开度下,回油流道网格模型EquiSize Skew在0~0.4之间的网格数约占75.85%,网格划分质量较为理想。 2) 仿真参数设置 通过专业流体动力学仿真软件Fluent对回油流道流场特性进行数值模拟计算。从回油流道三维模型可知,环形腔入口直径为130 mm,其流速可以通过流量计算得到,回油口有4根管路,4根管路出口处的压力是相同的,所以回油管路设定为速度入口(VELOCITY-INLET)和压力出口(PRESSURE-OUTLET),其余与流体相接触的表面都设置为WALL。 流体介质根据实际情况设定为46#液压油,其油液密度ρ=890 kg/m3,动力黏度μ=0.04094 Pa·s[14];仿真物理模型选择标准k-ε湍流计算模型[15-16]。回油流道计算模型的边界条件以及具体参数如表2所示。 表2 边界条件及参数设置Tab.2 Boundary conditions and parameter Settings 1) 压力特性分析 通过模拟计算可得液压回油管路在不同阀口开度下压力云图如图4~图6所示。 图4 阀口开度11.5 mm回油管路压力云图Fig.4 Pressure nephogram of drain oil pipeline with valve opening 11.5 mm 图5 阀口开度23.5 mm回油管路压力云图Fig.5 Pressure nephogram of drain oil pipeline with valve opening 23.5 mm 图6 阀口开度35.5 mm回油管路压力云图Fig.6 Pressure nephogram of drain oil pipeline with valve opening 35.5 mm 由于环形阀组回油流道是空间上的三维结构,无法用二维平面图展现其全貌,所以本研究选取了回油流道的横截面,用以展示其内部的压力分布。 从图4~图6中的压力云图可以看出,回油管路进油口压力高于出油口压力,压力总体呈现出逐渐下降的趋势。但是,流体在阀芯表面会形成局部高压,最高压力约为4.3 MPa。随着阀口开度的增加,局部高压区域也随之减少。此外,随着阀口开度的增加,进油口处压力逐渐降低。这是由于在阀口开度较大的情况下,阀芯与阀套所形成的节流口对油液的阻碍作用会减弱,从而降低了回油流道进口处的压力。 2) 速度特性分析 回油管路在不同阀口开度下的速度云图如图7~图9所示。 图7 阀口开度11.5 mm回油管路速度云图Fig.7 Velocity nephogram of drain oil pipeline with valve opening 11.5 mm 图8 阀口开度23.5 mm回油管路速度云图Fig.8 Velocity nephogram of drain oil pipeline with valve opening 23.5 mm 图9 阀口开度35.5 mm回油管路速度云图Fig.9 Velocity nephogram of drain oil pipeline with valve opening 35.5 mm 从速度云图可以看出, 由于T阀节流口处的节流 面积较小,所以液压油在经过此处时的流速最大。此外,在阀口周围以及阀芯中间的局部表面会产生局部旋涡,旋涡中心的流速几乎为0 m/s,且随着阀口开度的增大,旋涡区域逐渐减小。此现象是由于油液在经过阀口时,油液速度的大小以及方向会产生剧烈变化,从而导致油液做不规则的旋转运动,且阀口开度越大,旋转运动越不明显。 3) 结果对比分析 图4与理论计算所选取工况相同,通过仿真得到的回油口总压降为3.877 MPa,通过计算得到的总压降为4.347 MPa,计算结果的相对误差η为: (10) 计算结果说明理论计算结果具有一定的参考价值。在表2所示3种工况下,对仿真与理论计算得到的环形阀组回油口总压降Δp随阀芯开度x变化趋势进行了对比,其对比曲线如图10所示。 图10 回油口总压降Δp随阀芯开度x变化Fig.10 Total pressure drop Δp of drain oil pipeline varies with valve opening x 图10中,点线曲线为通过仿真模拟方式得到的变化趋势曲线,实线曲线为采用理论计算方式得到的变化趋势曲线。从图10中对比结果可以看出,随着阀芯开度x的增大,环形阀组回油口总压降Δp逐渐降低,仿真模拟与理论计算结果趋势相同,且数值相近,从而验证了理论计算方法的适用性。 本研究针对环形阀组回油流道的流场特性,利用理论计算以及Fluent仿真的方法对其进行了分析计算,根据计算和仿真结果,得到了以下结论: (1) 通过理论计算得到的环形阀组回油口总压降与仿真分析结果趋势相同,由于在理论计算时对回油口流道进行了简化,降低了计算结果的精度; (2) 在液压打桩机进行回油时,T阀阀芯表面会形成局部高压,最高压力约为4.3 MPa,并且随着阀口开度的增加,局部高压区域有所减少,所以在阀芯设计时,应重点考虑T阀阀芯的强度; (3) 在阀口周围以及阀芯中间的局部表面会产生旋涡,该区域内流速几乎为0 m/s,且随着阀口开度的增大,阀口处的液阻减小,产生旋涡区域也随之减小。3 回油流道流场仿真

4 数值模拟结果及分析

5 结论