超超临界机组汽轮机热力性能优化设计探讨

2022-09-20邵罡北

沈 春, 邵罡北

(1. 内蒙古京能电力检修有限公司,呼和浩特 010000;2. 华润电力(宁武)有限公司,山西忻州 003670)

目前,随着国内汽轮机热力技术的迅速发展,汽轮机效率越来越高,热耗率越来越低,可以获得更好的经济效益。在开展更加先进的汽轮机技术研究的过程中,主要围绕汽轮机二次再热机组的热力系统、末级叶片、运行技术、机组轴系稳定性等进行深度研究[1]。

笔者按照“理论优化-试验验证-改造机组验证-新机组应用”的研制体系,超超临界机组汽轮机,在第三代通流技术的基础上,结合新一代通流技术[2]进行分析,以提高机组的通流效率。

1 新一代通流技术的应用

近年来,采用第三代、新一代通流技术的超超临界机组的热耗率均达到设计要求,高、中压缸效率得到了明显提高,表明第三代、新一代通流技术已经趋于成熟。

1.1 第三代通流技术

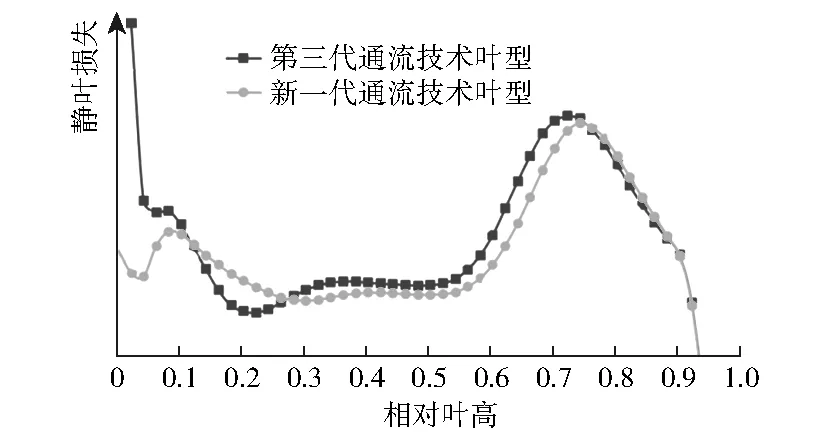

目前,已投运的采用第三代通流技术的超超临界机组汽轮机高压缸效率能够突破90%,中压缸效率可达到93.3%~94.5%,高、中压缸的试验效率均优于保证效率,具体见图1。

图1 采用第三代通流技术的超超临界机组汽轮机高、中压缸效率

1.2 新一代通流技术

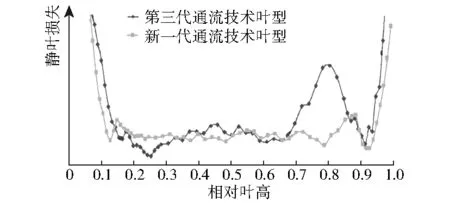

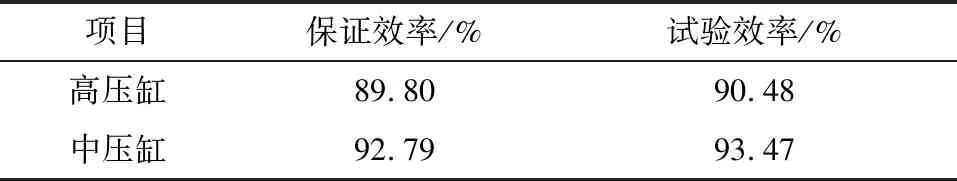

基于第三代通流技术,研发的新一代通流技术,对叶片的积叠、弯曲、扭转等三维造型进行设计和优化,控制叶片端部的二次流损失。同时,采用成熟的计算流体动力学(CFD)软件,综合考虑通流中的叶片流道、汽封流道、叶片根顶部倒圆角、抽口、补汽结构等[3],以及前后端部汽封结构,对流场和效率进行评估,并且针对局部结构进行优化设计。图2为CFD软件分析得到的静叶损失沿相对叶高的变化,图3为试验得到的静叶损失沿相对叶高的变化。采用新第一代通流技术后,静叶损失得到了有效降低。

图2 CFD软件分析得到的静叶损失沿相对叶高的变化

图3 试验得到的静叶损失沿相对叶高的变化

某1 000 MW机组汽轮机采用新一代通流技术改造后,高、中压缸效率见表1。该机组汽轮机的进汽阀离汽缸本体较远,进汽压力损失大,同时受到中压缸排汽压力高、中压缸焓降小等因素的影响,应用新一代通流技术后,高、中压缸效率有所提高。

表1 改造后高、中压缸效率

2 新一代通流技术的优势

以某1 350 MW机组汽轮机为研究对象,对新一代通流技术的应用进行研究。该机组为超超临界、二次再热机组,设计参数为35 MPa/615 ℃/630 ℃/620 ℃,采用单轴、五缸四排汽、直接空冷式汽轮机。汽轮机采用高位布置,依次为1个单流超高压缸(反动式,共有16级)、1个单流高压缸(反动式,共有14级)、1个双分流中压缸(反动式,共有2×13级)和2个双分流低压缸(冲动式,共有2×2×5级),末级叶片高度为1 000 mm。各汽缸按照串联、单轴双支撑布置。

随着机组容量的提高,汽轮机进汽量也会相应地提高。1 350 MW机组汽轮机主蒸汽质量流量比相同主蒸汽参数下1 000 MW机组汽轮机主蒸汽质量流量增大约35%,同时,汽轮机通流部分叶片高度会增加,可显著降低汽轮机通流部分损失,提高机组效率。

汽轮机通流部分损失主要包括型面损失、二次流损失、漏汽损失等。对于典型的超高压缸内通流部分,其主要损失构成及其占比见图4。型面损失、二次流损失和漏汽损失的占比较大。通过采用先进的叶型技术和流型匹配技术,可以有效减小动叶及静叶型面损失,使叶片具有良好的气动性能及变攻角性能,并且该方法已经过试验验证及实际投运验证。机组容量提升后,优化流型在控制二次流损失及减小漏汽损失方面具有明显优势。

图4 通流部分损失构成及其占比

2.1 降低二次流损失

二次流损失[4]及端部的摩擦损失(静叶二次流损失和静叶型面损失)在总损失中占比较大,因此控制二次流损失是提升通流效率的关键。二次流形成的原因是沿通道横向存在压力梯度,位于端壁边界层内的流体动能较小,无法平衡横向压差的作用,导致边界层内的流体从叶片内弧面流向背弧面。降低二次流损失最有效的方法是提高相对叶高。对于1 350 MW机组汽轮机,由于其进汽量明显增大,绝对叶高大幅度提高,使叶片背弧的根部、顶部区域的二次流影响范围都大大减小,进而可以显著降低二次流损失在总损失中的占比。

2.2 降低漏汽损失

汽轮机动静部分的漏汽导致做功工质存在损失,进而降低汽轮机效率。在设计汽轮机通流部分时,通过采用先进的流型加载设计,可以合理控制叶片根部到顶部的反动度,并且可以降低通流部分漏汽损失。同时,结合机组整体设计方案,选取合适的汽封形式,可以有效控制漏汽损失[5]。

同参数等级机组的机型、分缸压力、通流部分等方面的设计接近,漏汽量基本相当,而提高机组容量,能够显著减小漏汽损失在机组做功中的比例,进而减小漏汽损失对机组效率的影响。机组容量提高至1 350 MW时,汽轮机通流部分叶片高度提高,二次流损失降低,同时漏汽损失在机组做功中的比例减小,机组经济性得到改善。

3 二次再热技术的应用

空冷机组对环境温度的变化比较敏感,其背压变化范围比较大而且频繁,对低压缸末级叶片、低压缸和轴系影响较大。机组排汽湿度过低,因此高应力的末级叶片需要避免进入威尔逊区运行。针对该问题主要展开的研究为:(1)提高主蒸汽参数对热力循环的影响;(2)研究选取合适的一次再热蒸汽参数以提高热效率和方便布置设备;(3)研究二次再热对热耗率和排汽湿度的影响;(4)研究二次再热空冷机组运行技术。

通过一系列研究,开发出更先进的、更耐腐蚀的、适用于空冷机组的末级叶片,降低了二次再热空冷机组潜在的技术风险,能有效保证机组安全可靠运行。

机组排汽湿度主要受二次再热蒸汽压力、温度和排汽背压的综合影响,二次再热空冷机组的排汽湿度较大[6]。机组在额定背压(9.5 kPa)下排汽湿度约为5%,末级叶片长期处于威尔逊区,并且在夏季低负荷背压下末级叶片容易出现过热的情况。

解决排汽湿度较大的主要措施是适当降低再热蒸汽温度,将排汽湿度提高到合理的区域。但是,降低再热蒸汽温度后,机组热效率明显降低,不利于机组高效运行。因此,主要研究方向是研制满足二次再热空冷机组低排汽湿度运行的技术,并且已经取得成功,可以保证机组安全高效运行。

3.1 主蒸汽参数的选择

提高主蒸汽参数可以有效提升整个电厂热力循环经济性。图5为某二次再热空冷机组的热力循环。

图5 某二次再热空冷机组的热力循环

提高主蒸汽压力可以提高整体循环效率,并且在主蒸汽温度不变的情况下提高工质平均吸热量。一般情况下,压力对热耗率的影响为:在25~30 MPa,压力每提高1 MPa,热耗率降低约0.15%;在30~35 MPa,压力每提高1 MPa,热耗率降低0.10%~0.12%。

提高主蒸汽温度或再热蒸汽温度都将显著提升循环效率。一般情况下,当主蒸汽温度在600 ℃左右时,主蒸汽温度每提高10 K,热耗率降低0.25%;再热蒸汽温度在620 ℃左右时,再热蒸汽温度每提高10 K,热耗率降低0.15%。

图6为一次再热机组主蒸汽参数从28.0 MPa/600 ℃提高至35.0 MPa/630 ℃时,机组热耗率的变化。随着主蒸汽参数的提高,机组热耗率大幅降低。

图6 一次再热机组主蒸汽参数对热耗率的影响

3.2 一次再热蒸汽压力的选择

汽轮机首级高压加热器回热抽汽一般采用超高压缸排汽,因此在选择一次再热蒸汽压力时需要考虑锅炉给水温度。一次再热蒸汽压力过高,给水温度偏高于最佳给水温度,一次再热蒸汽吸热量占总吸热量的比例下降,导致整体循环效率下降;同时,超高压缸排汽温度偏高,一次再热器进口温度偏高。一次再热蒸汽压力过低,锅炉给水温度偏低,整体循环效率下降,同时会导致难以布置二次再热受热面。

图7为一次再热蒸汽压力对热耗率的影响。由图7可得:一次再热蒸汽压力与主蒸汽压力的比约为40%时,整体循环效率最高;综合考虑给水温度及超高压缸排汽温度,一般选取一次再热蒸汽压力为主蒸汽压力的34%~37%为宜,在该比值下热耗率相对较低。

图7 一次再热蒸汽压力对热耗率的影响

3.3 二次再热蒸汽压力的选择

二次再热蒸汽压力选取主要需要考虑整体循环效率、排汽湿度、中压缸排汽压力和温度等因素的影响。二次再热蒸汽压力过高,高压缸排汽温度偏高,二次再热器进口温度偏高;同时,二次再热蒸汽吸热量占总吸热量的比例下降,整体循环效率下降。二次再热蒸汽压力过低,整体循环效率降低,同时会导致中压缸排汽温度偏高或者必须选取较低的中压缸排汽压力,进而对汽轮机连通管及低压模块的设计造成不利影响。

1 350 MW机组在9.5 kPa背压下,二次再热蒸汽压力对热耗率和排汽湿度的影响见图8。由图8可得:二次再热蒸汽压力与主蒸汽压力的比在9%~11%时,热耗率最低,对应排汽湿度为4.5%~5.7%。

图8 二次再热蒸汽压力对热耗率和排汽湿度的影响

3.4 中压缸排汽压力的选择

1 350 MW二次再热机组中压缸排汽质量流量一般比相同主蒸汽参数下常规1 000 MW一次再热机组中压缸排汽质量流量高约30%,因此中压缸排汽压力的选择对于机组设计尤为重要。中压缸排汽压力选取过高,中压缸排汽温度偏高,中压缸焓降小,效率会降低;低压缸进口温度高易造成低压缸变形。中压缸排汽压力选取过低,中压缸排汽容积流量大,对于中压缸通流部分设计要求较高。

一般将1 350 MW机组中压缸排汽压力选择在0.5 MPa左右,以保证更高的中压缸效率,这种参数选择对于汽轮机制造来说是成熟可靠的。660 MW超超临界机组汽轮机中压缸采用单通流设计,中压缸末级长叶片的设计经验丰富。660 MW超超临界机组汽轮机单通流中压缸效率见图9。1 350 MW机组中压缸采用双分流设计,可在660 MW超超临界机组汽轮机单通流的基础上进行改型设计。

图9 660 MW超超临界机组汽轮机单通流中压缸效率

4 结 语

针对采用高参数设计的二次再热空冷机组汽轮机,结合高效的汽轮机新一代通流技术,汽轮机效率提高0.5~1.0百分点,热耗率降低约70 kJ/( kW·h)。

经研究表明,汽轮机通过选取合适的主蒸汽参数、一次/二次再热蒸汽参数、中压缸排汽压力等参数,并且与新一代通流技术结合,可以使汽轮机热力性能得到一定优化,同时可以改善整体循环效率和机组热耗率等热力性能指标。