水下管道清污机器人舱体及清理机构设计*

2022-09-20张祥祥

张祥祥 , 倪 援 , 檀 祎 , 邢 为 , 谷 芳

(西北农林科技大学机械与电子工程学院,陕西 咸阳 712100)

0 引言

随着科学技术的发展,水下管道被广泛应用于能源开采、渔业养殖等各个方面。管道长期在水下浸泡,其表面极易附着浮游生物及其他垃圾,这使得管道被严重腐蚀。1998年到2012年,国内报道过的管道泄漏重大事故共19起[1],造成了巨大的经济损失。导致管道泄漏的因素很多,其中,被腐蚀是引起管道失效的重要原因之一[2-3]。

对管道进行清理是减缓管道腐蚀的有力措施,现阶段的研究大多针对水下管道内壁的清理,而较少关注浅水区管道外壁的清理。最常用清理方式是潜水员下潜[4]完成清理,然而人工清理费时费力,成本较高。传统无缆水下机器人大多利用水下推进器完成下潜[5],此过程需要推进器持续高强度工作以保证其在水下稳定悬浮,消耗电能较多且续航时间较短。对管道外壁的清理方式较为简单,如钟思等[6]设计的水下管道清理机器人清理方式仅为机械爪夹持管道进行机械性撞击,但是此种清理方式清理不全面,效果欠佳。课题组设计了一种适用于浅水区域的水下管道清污机器人。该机器人通过改变自身重力实现上浮下潜,通过机械爪清理管道外壁,具有结构简单、可控性好、便于制造等优点,能够在提高清理效果的同时,利用自身重力使机器人在水下稳定运行,减少对电能的消耗。

1 整机设计

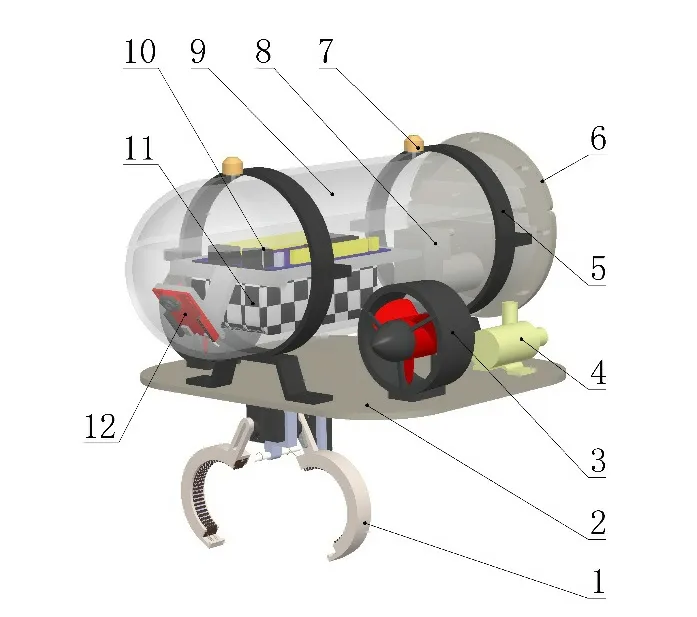

课题组使用SolidWorks软件设计了水下机器人的三维模型如图1所示。该清污机器人主要由舱体、气泵、水泵、机械爪、水下推进器等组成,搭载开发板、摄像头、电池等必要控制器件及其他零件。

图1 水下机器人三维图

舱体由支架固定在支撑板中部,两个水下推进器对称分布在舱体两侧,水泵位于舱体一侧尾部,安装在支撑板上,开发板、摄像头、电池等控制器件位于舱体内的中前部,气泵位于舱体内的尾部,机械爪安装在支撑板下方靠近舱体头部的位置。

2 舱体设计与校核

2.1 舱体设计

2.1.1 舱体设计原理

目前大型潜航器大多通过改变自身重力实现上浮下潜,其能保证在水下稳定悬浮,利用推进器完成水底巡航、探测等任务。根据这一原理,课题组通过舱体设计,利用水泵和气泵配合实现向舱体内注水和排水来改变机器人自身重力,保证机器人在水下稳定运行,避免使用较多水下推进器,实现机器人下潜并维持水下稳定运行,减少对有限电能的消耗。

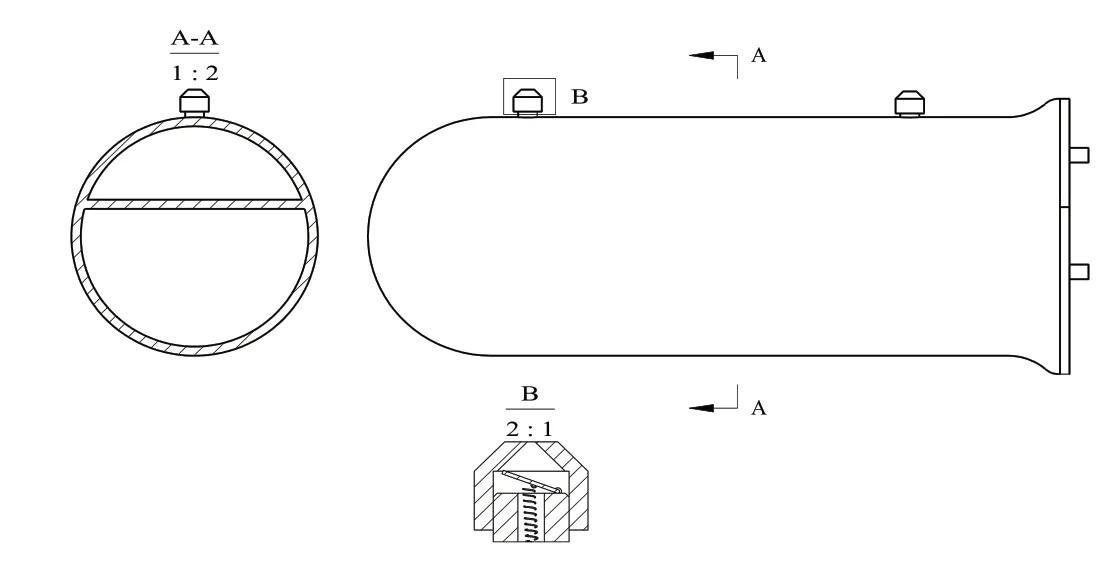

2.1.2 舱体结构设计

舱体头部为半球形壳体,中部为圆柱形壳体,尾部有凸缘,均布通孔用于与密封盖连接。舱体内分为上下两层,其内部结构如图2所示。上层为蓄水舱,下层为控制舱。蓄水舱内部装有气囊,与控制舱的气泵相通。外侧顶部靠近舱体头部和尾部位置分别留有圆柱孔,孔口由带有密封片的圆形铁片密封,铁片通过铰链装在孔口上,铁片密封侧连接小弹簧,提供一定拉力,使其紧贴孔口。圆柱孔边缘安装锥帽,锥尖开设小孔,当蓄水舱压力过大时用于排水或排气。舱体尾部用两个扇形密封板分别对控制舱、蓄水舱密封,密封蓄水舱的密封板开设进水口和进气口,进水口与水泵相通,进气口与气囊相通。密封控制舱的密封板开设出气口,气泵通过出气口与气囊相通。

图2 舱体二维图

舱体工作原理如下:通过控制蓄水舱内水的体积来改变机器人自重,实现机器人的上浮下潜。控制系统通过控制水泵向蓄水舱注水,当蓄水舱内的压力略高于外界压力时,在内外压力差的作用下,舱体顶部密封片打开,舱内气体排出。蓄水舱蓄水后机器人重量增加,实现下沉。锥形小孔能够抑制或减缓外界的液体进入蓄水舱,当蓄水舱内压力与外界相等时,密封片在弹簧拉力下闭合。控制系统通过控制气泵将控制舱内的气体抽到蓄水舱的气囊内,当蓄水舱内的压力略高于外界压力时,舱体顶部密封片打开,蓄水舱内的水通过舱体顶部的排气孔排出舱外,机器人重量减轻,实现上浮。

2.2 舱体结构校核

水下机器人的舱体是核心部件,是保障机器人在水下正常运行的关键,舱体需要考虑其在水下的压力、透光性及密封性能。课题组设计的舱体选用PMMA材料,其抗压强度为90 MPa~130 MPa,取安全系数为1.5,取许用应力为60 MPa。根据模拟水下机器人工作深度为5 m的条件,设计舱体尺寸参数如表1所示。

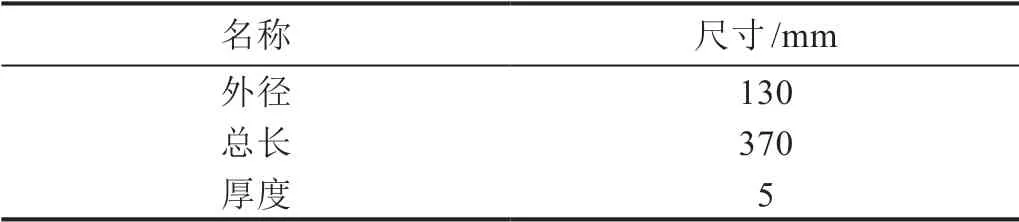

表1 舱体尺寸参数

根据液体压强公式:

得出5 m水压约为0.05 MPa。假定大气压为0.1 MPa,则水下5 m压力约为0.15 MPa。由基尔霍夫-乐甫假设可知,球壳应力公式:

圆柱壳体应力公式:

球壳应力小于圆柱壳体应力,将参数代入公式可知圆柱壳体应为1.95 MPa,远小于材料许用应力,能够保证装置安全工作。

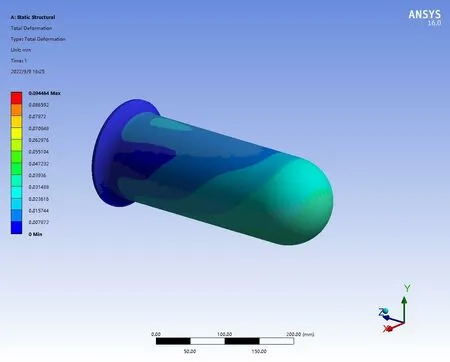

2.3 舱体仿真分析

在ANSYS Workbench中,设定PMMA密度为1.19 kg/m3,杨氏模量为3.16×109Pa,泊松比为0.32。在Mash中进行网格划分,选择静水压力分析[7],设置自由液面高度为5 m,密封盖侧面为固定支撑面。形变量计算结果如图3所示,等效应力计算结果如图4所示。

图3 舱体形变量

图4 舱体等效应力

根据图3舱体形变量计算结果,舱体最大变形为0.094 mm,相对于整体设计尺寸可忽略不计。根据图4舱体等效应力计算结果,舱体最大等效应力为1.956 MPa,远小于材料抗压强度90 MPa~130 MPa,能够保证装置安全工作。

3 机械爪设计与校核

3.1 机械爪设计

机械爪由半圆形卡槽、半圆形毛刷[8]、舵机等组成。两个半圆形卡槽分别固定在两个防水舵机上,两防水舵机并列相向安装在支座内,支座安装在支撑板下方。在两机械爪中间一侧安装舵机,该舵机的舵盘安装外伸轴。毛刷安装在卡槽内,毛刷一端由弹簧连接在卡槽末端,另一端系绳缠绕在外伸轴上,同时保证两条连接毛刷的绳子在外伸轴上缠绕方向相反。毛刷面与卡槽内表面存在1 mm~2 mm的距离,使机械爪夹持管道时,保证毛刷能够在卡槽内往复滑动。机械爪结构如图5所示。

图5 机械爪结构

机械爪工作原理如下:机械爪的半圆形卡槽可根据管道外径进行更换。控制装置控制舵机带动机械爪开合,实现对管道的夹持与释放。当机械爪夹持管道时,中间舵机往复转动,实现对绳子的收紧与释放,配合卡槽末端弹簧的拉伸与复原,带动毛刷在卡槽内往复滑动,实现对管道外壁的清理。机器人在水下推进器的作用下沿管道前进,卡槽外缘能将较大淤泥等附着物撞掉,毛刷对剩余附着物进行进一步清理。

3.2 机械爪仿真分析

给定模拟管道直径为60 mm,设计卡槽内径比管道直径略大,在保证毛刷有效清理管道的同时,有利于污垢清理后的脱落,同时能够避免卡槽与管道的刚性接触,从而降低管道对卡槽的反作用力。这对选择合适扭矩的舵机、降低成本、保护管道有重要意义。机械爪卡槽设计参数如图6所示。

图6 卡槽设计参数

毛刷在卡槽内滑动时受到舵机和弹簧的两侧拉力,当毛刷被舵机外伸轴拉到极限位置时,弹簧变形量最大,其最大值应小于等于安装外伸轴的舵机最大扭矩所提供的拉力。假定选用KM1850MD型防水舵机,该型号防水舵机在6 V电压下可提供0.2 N·m的扭矩。取外伸轴直径为15 mm,此时舵机能够提供27 N的拉力,则弹簧拉力最大为27 N。根据牛顿第三定律可知,卡槽末端受到弹簧最大拉力为27 N,同时受到来自毛刷沿内表面的渐变压力。

在ANSYS Workbench中选择静态结构分析模块[9],设置316不锈钢的杨氏模量为2.06×105N/mm2,泊松比为0.3,导入模型后划分网格,选定爪柄槽口表面为固定支撑,在卡槽末端施加27 N的力,沿卡槽内侧与毛刷接触表面施加沿径向均布54 N载荷。经计算得到的等效应力计算结果如图7所示,形变量计算结果如图8所示。

316不锈钢材料屈服强度大于170 MPa,根据图7等效应计算结果,机械爪所受最大应力为14.07 MPa,远小于材料屈服强度,满足设计要求。由图8可知,机械爪在载荷作用下产生最大位移变形为0.01 mm,变形非常小,说明结构合理。

图7 机械爪等效应力

图8 机械爪总变形

4 可靠性分析

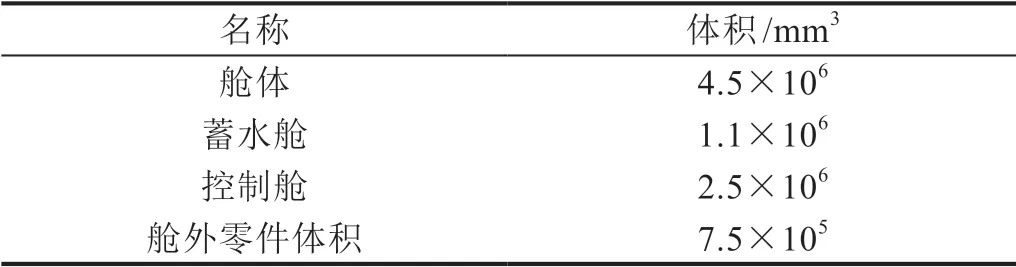

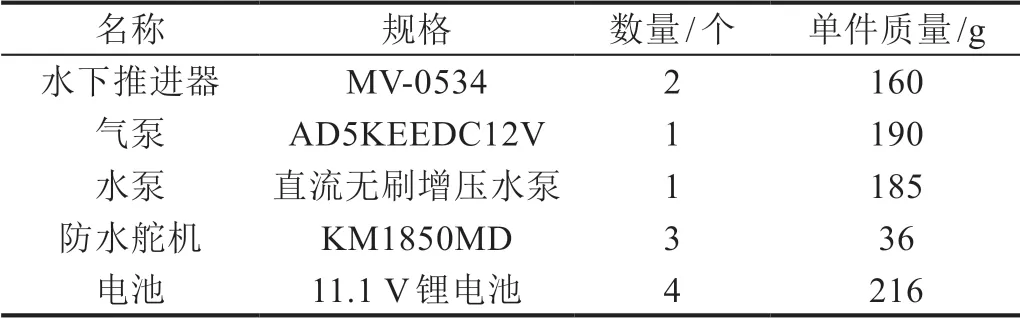

由舱体设计参数计算的各部分体积如表2所示,其中舱外零件体积主要包括水下推进器、机械爪、水泵及其他连接件的总体积。主要器件参数如表3所示。

表2 各部分体积

表3 主要器件参数

4.1 蓄水舱实现排水可靠性分析

以淡水水下5 m为例,按照设计的具体参数验证蓄水舱实现排水的可靠性。

控制舱空气所占体积约为2.2×106mm3,选用的气泵负压为-75 kPa,能够将容器内气体抽出的体积约为1.65×106mm3。根据前述水下5 m压力约为0.15 MPa,当蓄水舱压力略大于外界压力时,密封片打开,锥形孔与外界相通,使气囊内气体压强近似外界压强。

由克拉贝龙方程:

可得,从控制舱抽出的空气在气囊中所占体积约为1.1×106mm3,近似蓄水舱体积,能够将蓄水舱内的水排出。

4.2 舱体实现上浮下潜可行性分析

装置完全浸入水中的排水体积为5.3×106mm3,由浮力公式:

得出装置整体所受浮力约为52 N,蓄水舱蓄满水能够使装置增重10.7 N。当需要上浮时,通过气泵向气囊充气,使蓄水舱的水通过锥形孔排出,使装置减重10.7 N。

由以上设计数据计算可知,将机器人总重量控制在42 N~52 N,可实现通过改变重力控制机器人上浮下潜。根据选择各器件的质量,能够容易实现上浮下潜功能。

4.3 机械爪工作可靠性分析

将机械爪卡槽简化为半圆形器件,忽略爪柄部位的影响,估算机械爪自身重力对舵机扭矩的需求。根据机械爪卡槽设计参数,简化后机械爪圆心到舵机旋转中心距离为55 mm。机械爪质心在对称轴上[10],到圆心距离为L1,由巴普斯定理可知:

根据勾股定理得出质心到舵机旋转中心距离为L2,假定毛刷质量为m2,则机械爪质心对舵机产生最大扭矩记为M。各参数计算结果如表4所示。

表4 参数计算结果

选用KM1850MD型防水舵机在6 V电压下可提供0.2 N·m的扭矩,能满足使用要求,能够保证机械爪在夹持管道时稳定工作。

5 结语

课题组通过SolidWorks软件对水下管道清污机器人的舱体及清理机构进行了设计,通过ANSYS Workbench软件进行计算仿真,验证了结构的合理性。通过对舱体实现上浮下潜和机械爪工作的可靠性分析,得出机器人能在5 m左右的浅水区域通过改变自身重力实现上浮下潜,利用机械爪卡槽及毛刷对管道外壁进行清理。课题组设计的水下管道清污机器人的舱体及清理机构便于制造,具有较强的实用性,同时为水下机器人密封舱设计及管道外壁的清理提供了一种设计思路,对推动水下资源的利用具有重要意义。