双侧浮动仿形电液农机履带底盘设计与仿真分析*

2022-09-20岳丹丹李沐桐陈中武周广亮

岳丹丹 , 李沐桐 , 何 林 , 陈中武 , 张 轩 , 周广亮

(1.农业农村部华南现代农业智能装备重点实验室,广东 广州 510630;2.广东省现代农业装备研究所,广东 广州 510630;3.广东弘科农业机械研究开发有限公司,广东 广州 510630)

0 引言

我国是一个农业大国,丘陵山区面积占全国面积40%以上,随着农业产业结构化的调整,丘陵山区经济作物的占比逐渐增大[1]。但目前丘陵山区农业机械化程度仍远远落后于平原地区,其主要原因是丘陵山区地形起伏不平、作业地块小和立地条件差等。相较于轮式底盘,履带式底盘具有接地比压小、抓地能力强等特点,为了促进丘陵山区农业机械化的进一步发展,开展新型行走底盘结构研究有一定的现实意义[2-4]。

现有的行走底盘包括刚性轮式底盘、浮动轮系履带底盘、多自由度爬坡底盘、多杆件变形底盘等。刚性轮式底盘的稳定性较好,但地面仿形能力较差,只适用于大田作业;浮动轮系履带底盘只具有履带内部仿形功能,其仿形幅度也较小,适合部分过沟越障作业,不能保障大坡度行走;多自由度爬坡底盘主要通过设置悬架结构,形成底盘联动特性,多数只针对俯仰方向的仿形,而部分具有侧翻角方向的仿形结构较复杂,维修难度较大[5-7]。

为提高丘陵山地农业机械的通过性,促进果园机械的发展,课题组采用机-电-液组合形式开发了动力驱控系统,结合旋点式浮动结构设计了一种仿形电液履带底盘。

1 总体阐述

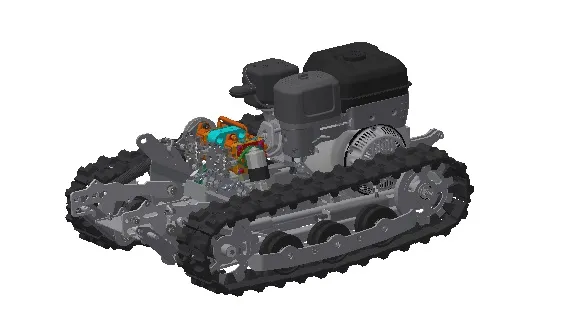

1)总体结构。双侧浮动仿形电液履带底盘主要包括旋点式浮动行走底盘与动力驱控系统,其整体结构如图1所示。其中,旋点式浮动行走底盘包括底盘架、行走履带、自调组合装置、平衡尾板等,动力驱控系统主要包括发动机、传动系统、电磁离合器、液压系统、连杆控制装置等。

图1 整体结构

2)工作原理。发动机工作带动柱塞泵转动,通过调节与柱塞泵相连接的连杆机构控制液压马达流量,从而实现左右驱动轮的运转与差速,依靠驱动轮与履带旋转运动获得地面摩擦力,实现机器前后、转向等运动。双侧浮动仿形电液履带底盘工作时,底盘上设置的平衡尾板通过平衡旋点连接装置可旋转地与底盘架连接,然后再将平衡尾板的两端通过弹性补偿连接装置连接支撑至行走装置上,在复杂的地形环境中行走装置的上下起伏,带动平衡尾板两端上下浮动,提高底盘在不规则丘陵山区行走的仿形能力。

3)技术参数。根据履带运输机的应用环境、工作要求,分析出运输机用的发动机额定功率、最大行走速度、最大爬坡度等技术参数。具体参数如下:发动机额定功率为10.5 kW,整机重量为345 kg,最大行驶速度为6 km/h,最大爬坡角度为25°。

2 关键部件设计与建模

2.1 动力驱控系统

为满足我国华南地区农机装备的发展需求,需结合自动化、智能化和信息化技术,针对性地设计机-电-液一体化的双侧浮动仿形履带底盘,以提高其快速驱动和精准控制性能,底盘动力驱控系统工作原理图如图2所示。当需要执行作业部件工作时,只需控制电磁离合器上电吸合,此时离合带轮与常转带轮保持同步转动,进而带动从动带轮驱动执行作业部件工作;当停止工作时,只需将电磁离合器断电即可。

图2 动力驱控系统分布图

当需要底盘行驶时,通过汽油发动机带动斜盘式变量柱塞串泵,将角度传感器集成于电机内,并设置在斜盘式变量柱塞串泵两侧独立驱动的组合连杆机构内,分别控制左右两个扁轴转角,并通过角度传感器实时反馈角度数值,进而控制泵内斜盘倾角的大小和方向,以调节左右液压马达的流量方向和流量大小,实现对履带两侧驱动轮的转向和转速控制。

2.2 浮动行走底盘

浮动行走底盘结构简图如图3所示,浮动行走底盘设有平衡尾板,平衡尾板通过平衡旋点连接装置可旋转地与底盘架连接,然后再将平衡尾板的两端通过弹性补偿连接装置连接支撑至行走装置上。行走装置在复杂地形环境中的上下起伏,通过平衡尾板得到补偿,提高底盘在不规则丘陵山区行走的仿形能力,增强了通过性,使得行走底盘更加适用于复杂的地形环境。

图3 浮动底盘结构图

2.3 整机建模

对双侧浮动仿形电液履带底盘爬坡性能进行仿真分析时,履带底盘动力学模型的建立分为两个步骤:第一,在Inventor中绘制三维模型;第二,联合RecurDyn进行动力学模型建立。为了提高RecurDyn动力学分析软件的运算速度,首先在保证履带底盘整体结构与质心不变的情况下,在Inventor中可对履带运输机中不重要的机械结构、部件进行省略,忽略真实履带运输机上具有的焊接细节[8-9]。其次采用多体单元组合法,利用RecurDyn软件对履带运输机进行建模。此履带运输机由机身、运输机头以及履带系统组成,履带系统包含左、右两侧履带,每侧履带子系统由1个驱动轮、1个张紧轮、3个负重轮和30块橡胶履带板组成,如图4所示。

图4 整机三维图

3 动力学仿真分析

3.1 添加约束

为了对履带运输机在爬坡工况下进行合理、有效的动力学仿真分析,需要对履带运输机仿真系统所建模各组件添加约束以及运动副关系。其中,履带系统和机身部分采用固定约束,驱动轮与机身采用转动副约束,支重轮和履带支撑架采用转动副约束,张紧装置和履带支撑架采用平移副约束,履带支撑架和机身采用固定副约束,30个履带板之间采用轴套约束。进一步在RecurDyn中对履带运输机行驶接触的路面进行定义,履带运输机多行走在丘陵山地中田间路面,分析运输机在两种不同路面下的性能。通过借鉴参考文献以及仿真分析经验,设置田间路面具体参数取值:黏聚力模量取42 kN/mn+1,内摩擦力模量取9 kN/mn+2;土壤变形指数取0.82,土壤含水率取37%,土壤坚实度取93.5,履带轮与地面的摩擦系数设置为0.7[10-12]。

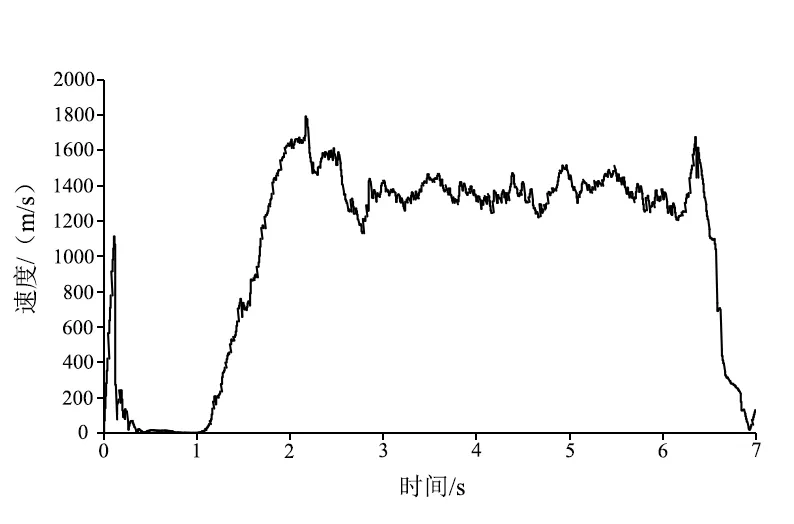

基于上述建立的履带底盘动力学模型与丘陵山地路面模型,选取履带运输机以最大设计车速6 km/h(1.67 m/s)在上述路面进行仿真分析,由驱动轮节圆直径为197 mm,可得驱动轮角速度为ω1。为了确保挖掘机直线行驶,需对虚拟样机中左右两条履带的驱动轮施加相同的速度驱动。定义驱动函数为IF(TIME-1:0,0,IF(TIME-2:STEP(TIME,1,0,2,-834d), -834d,STEP(TIME,6,-834d,7,0))),即0~1 s履带底盘驱动轮处于准备状态,1 s~2 s履带底盘履带处于加速状态,6 s~7 s底盘履带从最高速度减速至0。

3.2 爬坡仿真分析

根据履带运输机爬坡路面的特点,软件中的路面宽度设定为1 500 mm,路面坡度选取设计的履带运输机最大坡度25°。设定运输机以最大速度6 km/h爬坡行驶,爬坡路面模型如图5所示,仿真所得到的质心水平位移与水平速度如图6与图7所示。

图5 爬坡仿真界面

图6 质心Z向位移变化曲线

图7 质心速度变化曲线

由图5可知,仿真时,履带底盘的初始状态距地面有一定高度。由图6与图7可知,0~0.4 s区间内,车身质心Z向位移向下,0.4 s时,履带底盘从地面上方自由落体到地面;0.4 s~1 s区间内,履带底盘处于静止状态,质心速度与位移高度无变化;1 s~2 s区间内,履带底盘在平地做加速运动,速度从0变化至6 km/h;2 s~6 s区间内,履带底盘爬上坡面,此时质心Z方向的位移均匀上升,质心速度趋于稳定;6 s~7 s区间内,履带底盘爬上坡顶,质心Z向位移不再变化,速度变化至0。

由图6与图7可得,双侧浮动仿形电液履带底盘能够以6 km/h的设计车速越过25°的坡度,且其质心速度曲线与位移曲线变化稳定,表明课题组设计的履带底盘结构设置合理。

4 结论

针对统行走底盘在丘陵山区不规则路面通过性较差、仿形能力弱等问题,设计了一种仿形电液履带底盘。首先,对行走底盘进行机械原理设计、动力分布优化,完成样机的三维模型建立;其次,利用多体单元组合法创建了履带底盘动力学模型,完成了路面模型接触参数虚拟标定;最后,针对坡度路面进行了爬坡性能仿真分析。仿真结果显示,该履带底盘能以6 km/h的设计车速越过25°的坡度,且其质心速度曲线与位移曲线变化稳定。因此,该行走底盘在最高时速状态下仍能安全通过设计坡度,表明此动力学分析方法对履带底盘分析有参考意义,在一定程度上能降低设计成本。