钛合金宽弦空心风扇叶片高温弯扭成形及性能调控研究*

2022-09-20陈明和史文祥谢兰生马广璐徐彦强

陈明和,冯 瑞,王 宁,史文祥,谢兰生,马广璐,徐彦强,梅 寒

(1. 南京航空航天大学,南京 210016;2. 南京工业职业技术大学,南京 210023;3. 中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043)

钛合金风扇叶片是军用航空发动机的核心部件之一,其成形制造是国家航空工业研制的关键技术,制造质量将直接影响到发动机的整体寿命和运行的可靠性,同时它代表着国家国防工业的发展。传统实心叶片的窄弦设计阻碍了弦线宽度设计,无法避免超高转速时的颤振 (气动弹性共振变形)问题,并且大直径的实心风扇叶片还会带来重量过大、制造及维修成本高和噪声大等问题[1–2]。为解决以上问题,20世纪80年代美国率先研制出新一代钛合金宽弦空心风扇叶片,具有质量轻、高推重比和抗外物损伤能力强等优点[3],并受到国内外学者的广泛关注。

某型号新型对开式钛合金宽弦空心叶片设计要求空心率不低于20%,扭转角度为58°,其外形为弯扭复合的叶型,内部为有筋条支撑的空心结构,具体外形结构如图1(a)所示。复杂的空心结构设计可以有效减少叶片的总质量并提高其性能,但在制造中既要保证内部减重结构的完整性,又要保证外部气动曲面形状的准确性,故其制造技术难度非常高。世界各国纷纷选择超塑性/扩散连接 (Superplastic forming/diffusion bonding,SPF/DB)成形技术[4]来制备钛合金宽弦空心风扇叶片。目前英国罗·罗和美国普惠等公司均大规模采用该技术制造钛合金空心叶片,并一直占据着世界航空发动机空心风扇叶片大部分市场[5]。国内中国航空制造技术研究院开展了SPF/DB 钛合金空心风扇叶片成形有限元分析和数控精加工研究[6–7],成功研制且通过了CJ–1000AX 装机考核。本课题组也独自摸索出一套完整的对开式钛合金宽弦空心风扇叶片制造工艺[8],其主要流程为铣削内筋→扩散焊接→扭转预成形→模具精整→超塑气胀校形→数控精加工,其中在高温下“扭转预成形”是成形的关键工序,同时也是技术难点。在高温炉中一端夹住榫头,另一端夹住叶尖进行等温扭转,其弯扭成形示意图如图1(b)所示。在国外,Sharman等[9]学者对TC4 钛合金进行了高温弯扭变形试验,研究结果证明高温扭转变形可以细化晶粒,提高材料的抗拉强度。在国内,张文井等[10]学者同样证明TC4 钛合金在经历高压扭转后微观组织更为均匀,从而证明了本研究钛合金高温弯扭成形的理论可行性。

图1 双层钛合金宽弦空心风扇叶片结构及弯扭成形示意图Fig.1 Structure of two layers titanium alloy wide-chord hollow fan blade and diagram of twist-bend forming

选用超塑性材料是SPF/DB 工艺的基础,大部分钛合金在高温下具有较高的延伸率。考虑到α 型和β 型均为单相钛合金,其塑性变形能力较差,α+β 两相钛合金在高温超塑性变形中两相相互制约,晶粒难以长大,细晶粒能长时间保持下来有利于超塑性变形[11]。沈阳工业大学王鑫等[12]对TC4 钛合金在变形温度800 ℃下进行10–2~10–4s–1超塑拉伸试验,其最大延伸率为867%;Velay 等[13]学者通过对比TC4 钛合金不同晶粒尺寸下等轴组织在热超塑性成形条件下的组织演变和力学行为,发现在650 ℃下,α 相平均晶粒尺寸为3 μm的超塑拉伸的延伸率超过1000%。故选择延伸率较高的TC4 两相钛合金作为空心风扇叶片的材料。

本研究针对钛合金空心风扇叶片的高温弯扭成形工艺展开研究,首先以TC4 钛合金高温拉伸物理试验为基础,结合材料热变形行为,建立材料的修正Misiolek 硬化方程;然后在有限元ABAQUS 软件上建立高温弯扭仿真模型和设计模型对比,得到最优成形工艺参数;最后对空心风扇叶片毛坯进行高温扭转试验,得到空心叶片叶身整体过渡圆滑,无过度减薄、凹陷,验证了有限元模型仿真的正确性,为TC4 钛合金宽弦空心风扇叶片工艺方案制定及批量化生产提供技术储备。

1 试验及方法

试验用原始材料为TC4 钛合金板材,厚度为70 mm,其化学成分如表1 所示。TC4 钛合金的原始微观组织如图2(a)所示,合金材料由初生等轴α 相、次生α 相和β 双相组成,高温拉伸试样按照GB/T 24172—2009《金属超塑性材料拉伸性能测定方法》[14]制备,形状尺寸如图2(b)所示。在变形温度[15]为650 ℃、700℃、750 ℃、800 ℃和850 ℃及应变速率10–3s–1、10–2s–1、10–1s–1和1 s–1条件下,利用UTM 5504X 电子万能试验机进行TC4 钛合金高温拉伸试验。试验前,为了减少高温氧化对拉伸试验结果的不利影响,在试样表面喷涂了少量氮化硼。通过此试验获取TC4 母材高温拉伸力–位移曲线,进行数据处理后可获得真应力–真应变曲线。

表1 TC4 钛合金化学成分(质量分数 )Table 1 Chemical composition of TC4 alloy (mass fraction) %

图2 TC4 钛合金原始微观组织及高温拉伸试样Fig.2 Original microstructure of TC4 titanium alloy and high temperature tensile specimen

试验完成后立即采用水淬冷却,将试样沿着轴向剖开并镶嵌,然后用砂纸打磨并在抛光机上进行抛光,再选择腐蚀试剂 (体积比HNO3∶HF∶H2O =1∶3∶7)进行腐蚀,最后在光学显微镜下对试样组织进行观察,后续利用Image-pro plus软件对微观组织图像进行二值化处理,并统计分析相含量。

2 结果与讨论

2.1 TC4 钛合金热变形行为

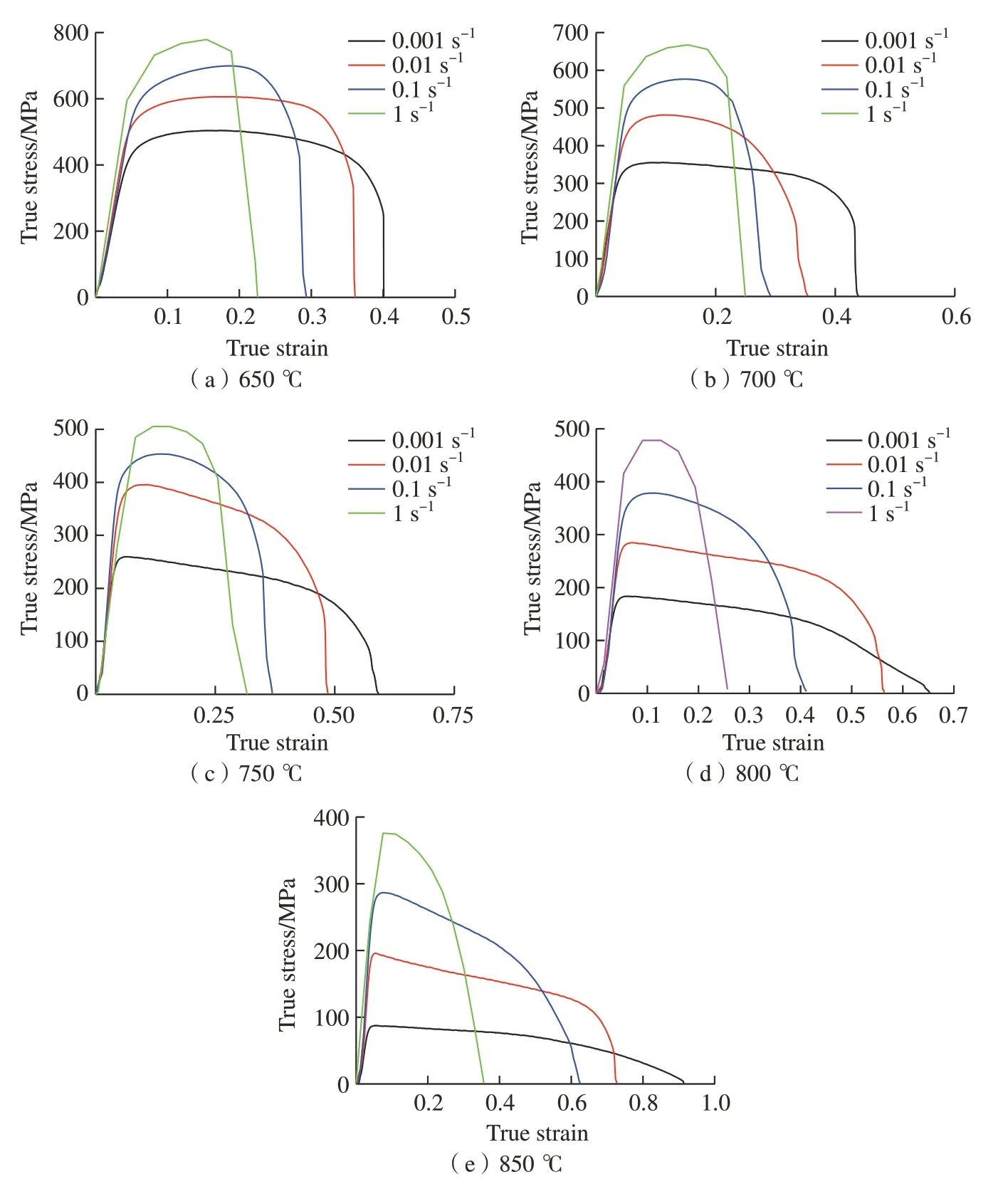

图3 为TC4 钛合金在变形温度为650~850 ℃和应变速率10–3~1 s–1下的高温拉伸真应力–真应变曲线,反映了变形温度和应变速率对流动应力的影响。由图3 可知在拉伸试验初期,流变应力随真应变的增大而迅速上升,达到屈服应力后随真应变的增大而缓慢下降。达到颈缩后,流动应力曲线迅速降至0。这主要是因为在初始阶段,加工硬化占主导地位,流动应力迅速增加。随着拉伸应变的增大,出现DRV 和DRX,软化效应增强,流动应力缓慢减小,直至颈缩[16–17]。

从图3 的总体趋势可以看出,当变形温度一定时,屈服强度会随着应变速率的增大而增大;当应变速率一定时,变形温度的升高会导致屈服强度的降低。主要原因是在相同的变形程度下,应变速率的增加会缩短拉伸时间,材料在短时间内不能完全发生位错滑移和孪生,加工硬化占据主导地位,增加了材料的变形抗力。变形温度的升高会增强材料中原子的激活能,原子扩散速度的加快会促进材料的动态软化效应,降低合金的流动应力[18]。

图3 TC4 母材高温拉伸真应力–真应变曲线Fig.3 True stress–true strain curve of TC4 material at high temperature tensile

2.2 建立TC4 钛合金的修正Misiolek 硬化方程

钛合金属于高层错能金属,具有明显的加工软化现象,流动应力在进入塑性阶段后增长速度放缓出现下降,尤其在发生颈缩后应力直线下降。考虑到传统的Arrhenius、JC 和Fields–Backofen 等[19–20]唯象本构模型无法准确预测材料在断裂后的流动应力趋势,故20世纪70年代波兰Misiolek 等[21]在研究锌合金中温单向拉伸变形试验时提出建立分段模型,又称Misiolek 本构模型。该模型采用两个不同的公式分别对应变硬化和应变软化两个阶段进行描述,可以精确地预测拉伸流动应力曲线。具体如式 (1)和 (2)所示。

式中,σe和σp为弹性阶段流动应力和塑性阶段流动应力;E为弹性模量,表示材料弹性变形的难易程度;ε为应变;C、n和n1均代表材料参数。尽管分段式Misiolek 方程的拟合精度较高,但并没有考虑到应变速率和变形温度的影响,故本文在此参照F–B 修正本构模型,引入变形工艺参数对Misiolek 本构模型进行修正。具体方程如式(3)所示。

式中,为应变速率;m为应变速率敏感系数;n和n1为应变硬化指数;C为材料的强化系数。其中C、n、n1和m4 个参数均与应变速率和变形温度相关,为进一步求解参数,对方程(3)等式两侧取对数,可得

对式(4)求偏导,可得

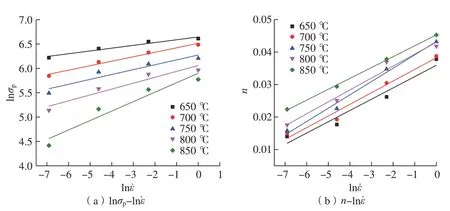

结合2.1 节流动应力试验数据,取塑性段真应变0.2 为例进行计算,建立lnσp– lnε·的线性拟合关系,其拟合直线曲线斜率即为m值。如图4所示,计算可得m的平均值为0.113。对真应力–真应变曲线上塑性流动阶段进行线性拟合,得到不同变形条件下的加工硬化n值,考虑到软化阶段流动应力数值波动较大,其平均值不具备参考价值,故对n值进行应变速率修正,建立n值与应变速率的一元线性方程,如式(7)所示。

继续建立n– lnε·的线性拟合关系,如图4 所示,通过拟合直线斜率的平均值可得A和B的值分别为0.0036 和0.0411。根据拟合后的式(7)计算不同变形温度和应变速率下的n值,带入到修正后的Misiolek硬化方程中。考虑到C和n1属于与变形参数相关的材料参数,故用Matlab 软件对其进行非线性拟合,可得参数表达式为

图4 线性拟合关系Fig.4 Relationship of linear fitting

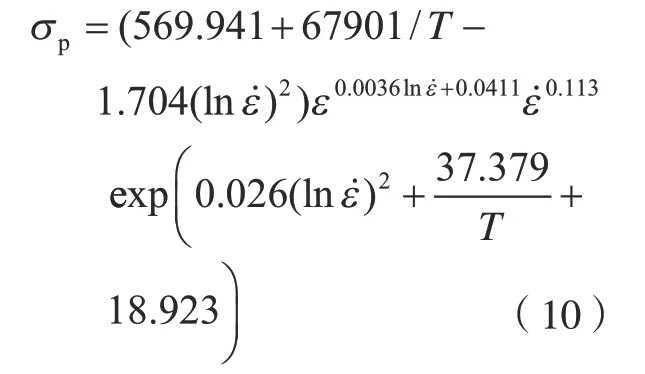

综上,可得TC4 钛合金在变形温度650~850 ℃、应变速率0.001~1 s–1下修正的Misiolek 硬化方程为

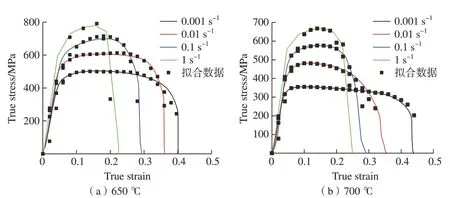

通过上述所建立的Misiolek 硬化模型,带入不同变形温度和应变速率,得到图5 所示的预测数值与试验数据对比,选取650 ℃和700 ℃,拟合结果和试验数据基本吻合,可以得出该修正模型可以较好地预测TC4钛合金的流变行为,研究结果可为该合金的后续有限元仿真和实际热加工成形提供理论指导。

图5 不同变形条件下修正Misiolek 本构模型的预测值与试验数据对比Fig.5 Comparasions of predicted values of modified Misiolek constitutive model under different deformation conditions and the experimental data

2.3 空心叶片高温弯扭成形工艺有限元仿真

分析空心叶片外形特征,考虑到其特殊的扭转工艺角度,将模型设计为由扭转夹具、压弯模具和平板叶片3 部分组成。采用叶片榫头端弯曲后固定夹持、叶尖端通过夹具带动扭转成形方法,设计榫头弯曲模具及扭转夹具。为优化有限元分析流程、减少运算量,将有限元分析模型简化,如图6(a)所示。由于空心叶片在整体上并非呈对称分布,且弯扭预成形过程是非均塑性变形,因此需取完整的空心叶片毛坯进行建模分析。在不影响成形质量的基础上合理简化压弯模具和扭转夹具,将其设置为刚体,并进行离散化处理。空心叶片平板毛坯是变厚度的中空结构件,采用ABAQUS 自带的网格划分工具会影响叶身的布局,因此采用前处理软件HyperMesh 对空心叶片平板毛坯进行网格划分,生成三维四面体网格,网格尺寸为5 mm,整个叶身共计90447 个网格。将生成的网格导入ABAQUS 赋予单元类型,采用四节点线性三维四面体单元C3D4,各向同性,结合上述TC4 高温拉伸试验数据及修正Misiolek 硬化方程,选用Mises 屈服准则。对于简化后的压弯模具和扭转夹具,同样选择C3D4 网格属性。

同时为了更好地检验空心叶片有限元分析结果与设计要求之间的匹配度,分析从不同截面扭转获取到的成形结果与后续加工情况来选取合适的成形截面,用以确定最终开展成形试验时扭转夹具的位置。故将榫头处定位圆柱底面定为基准面,按梯次分别设立350 mm、400 mm、450 mm、500 mm、550 mm 5 个等截面,如图6(b)所示。在确定扭转截面后,为进一步确定扭转中心和扭转角,在Catia 软件中依据叶片设计外形作叶片中性面,以叶片榫头底部平面为参照,如图7 所示。之后作平行的一系列扭转截面与叶片中性面的相交线,作过相交线两端点的辅助线,辅助线平行且与相交线相切,继续作两辅助线的中心线,叶片毛坯榫头底部平面中心线及辅助线中心线交点即为扭转截面内的扭转中心P,两中心线夹角为扭转截面内的扭转角α。

图6 钛合金空心风扇叶片弯扭成形有限元分析模型Fig.6 Finite element analysis model of twist-bend forming about titanium alloy wide-chord hollow fan blade

图7 空心叶片在扭转截面内扭转中心及扭转角度计算方法Fig.7 Calculation method of twist center and twist angle of hollow blade in twist section

对成形工艺参数进行分析,在本研究中主要讨论试验温度、扭转截面位置以及扭转角度等工艺参数变量。根据上述TC4 高温拉伸试验数据及修正的Misiolek 硬化方程,确定有限元分析模型的主要工艺参数:扭转温度分别为650 ℃、700 ℃、750 ℃、800℃和850 ℃,扭转截面位置分别为350 mm、400 mm、450 mm、500 mm 和550 mm,扭转角速度分别为0.969°/min、1.938°/min 和3.876°/min, 其中扭转中心设为 (78.695 mm,6.762 mm,596 mm),扭转时间均为1800 s。确定工艺参数后,规划有限元分析的试验方案,确定不同工艺参数条件下的成形质量,从而确定最优化工艺参数指导后续空心叶片成形试验。

2.4 弯扭成形有限元仿真分析结果

如图8 和9 所示,分别为变形温度750 ℃和850 ℃下不同扭转截面位置 (距离叶片榫头底面距离为350mm、400mm、450mm、500mm、550mm)经历1800 s 高温扭转后叶片变形情况。从图8(a)~(e)可以看出,成形过程平均应力差别不大,相比较低温 (650 ℃和700 ℃)条件下有所下降。但扭转截面在350 mm、400 mm 位置时,空心叶片两侧薄边部位和尺寸突变部位的应力集中情况较为明显。从成形质量来看,叶身整体圆滑过渡效果良好,无表面塌陷等失效情况出现。从图9(a)~(e)中可以明显观察到高温Mises 应力整体继续下降,在两侧薄边部位和尺寸突变部位的应力集中情况轻微,但由于弯扭温度较高,材料流动特性比较明显,在夹具夹持部位厚度方向有所减薄,有轻微成形缺陷出现。

图8 在750 ℃、扭转时间1800 s 条件下不同扭转截面高温扭转模拟结果Fig.8 High temperature twist simulation results of different torsional sections at 750 ℃ in 1800 s

图9 850 ℃、扭转时间1800 s 条件下不同扭转截面高温扭转模拟结果Fig.9 High temperature twist simulation results of different torsional sections at 850 ℃ in 1800 s

对比相同截面内扭转截面条件下在经历不同温度、1800 s 扭转时间后的应力分布图可以看出,成形过程平均应力随着温度的升高逐渐下降,在成形过程中的应力集中情况也有所降低,无明显成形缺陷出现。在450 mm 扭转截面条件下,在800 ℃、850 ℃时有成形缺陷出现。在500 mm 扭转截面条件下,在850 ℃时有较为明显成形缺陷出现,且厚度方向出现严重减薄。在550 mm 扭转截面条件下,无明显的应力集中现象,且应力分布较为均匀,无明显的成形缺陷出现。

通过以上模拟结果可以看出,叶片成形过程中,平均应力的大小随着温度的升高不断降低,应力的分布随着温度的升高变得均匀,随着温度的升高,材料的流变特性变得越来越好,在温度达到800 ℃以上时有应力集中和边缘减薄等成形缺陷出现。同时,随着扭转截面的不断升高,成形应力的分布也变得更加均匀。综合仿真结果,选择750 ℃为扭转成形温度,选择550 mm 截面为扭转成形截面。

对550 mm 扭转截面在750 ℃变形温度条件下进行不同扭转角速度的扭转过程有限元模拟,分析扭转角速度对成形结果的影响,如图10 所示。可以看出,随着扭转角速度的降低,叶身在扭转过程中产生的应力减小。在扭转角速度为3.876°/min 时,在叶片空心部位蒙皮产生的凹陷更小,但叶身左侧沿着边缘出现应力集中,减薄现象严重。同理,当扭转角速度为0.969°/min 时,在叶片边缘产生局部的应力集中,易导致叶片局部过度减薄,极易导致最终成形叶片局部材料不足,无法机加工出目标叶片外形。综合考虑扭转过程所需扭矩及成形质量,选择1.938°/min 作为最终扭转角速度。

综上所述,综合考虑TC4 高温力学性能、弯扭预成形有限元模拟分析结果,选定750 ℃为扭转成形温度,扭转成形截面550 mm、扭转角速度1.938°/min 为钛合金宽弦空心风扇叶片的最佳弯扭成形工艺参数。

2.5 空心叶片弯扭成形过程微观组织性能调控

在应变速率0.001 s–1、真应变0.2下不同变形温度的TC4 微观组织如图11 所示。可以看出,经过700~850℃退火,微观组织发生了再结晶现象,α 相形成细小的无畸变小晶粒,随着变形温度的升高,再结晶程度不断加强,小晶粒不断相互吞食而长大,等轴α 相含量减少,同时转变β相含量增加,β 相转变基体上析出少量的次生片状α 相。

图11 不同温度下应变速率 0.001 s–1、真应变0.2 时的TC4 微观组织Fig.11 Microstructure of TC4 with strain rate 0.001 s–1 and true strain 0.2 at different temperatures

图12 为相含量统计结果,可以发现随着拉伸变形温度的升高,等轴α 相 (包含次生α 相)含量减少,考虑到钛合金α 相是密排六方结构,具有高强度特点,此时材料的强度降低,但又因为β 相是体心立方,具有较高的塑性延伸率,故高温情况下具有较好的塑性加工成形性能,可在高温变形下实现空心叶片的性能协调调控。

图12 不同变形温度下TC4 微观组织相含量Fig.12 TC4 microstructure phase content at different deformation temperatures

2.6 弯扭成形空心叶片试验及外形检验

试验前在空心叶片平板毛坯、叶身扭转夹头、榫头压弯模具表面喷涂具备防氧化能力的氮化硼试剂,以降低在试验过程中高温带来的表面氧化的影响。按照卧式弯扭预成形试验平台的设计原理开展空心叶片平板毛坯的高温弯扭预成形试验。利用加热控制柜将目标成形温度设定为750 ℃,加热升温速度为150 ℃/h,在炉温达到450 ℃、600 ℃时各保温10 min,最终在模具温度达到750 ℃后保温1 h。通过PLC 控制器设置叶尖扭转角度。在叶片扭转试验结束后,榫头压弯模具、叶身扭转夹头和空心叶片均随炉冷却。待炉内温度在200℃以下时,打开炉门,取出叶片,之后随空气冷却至室温。

如图13 所示,对高温弯扭预成形后的空心叶片进行外形检测,对叶片表面进行细致的检查后发现叶身整体过渡圆滑,无过度减薄、表面凹陷、扭转过度等情况出现。为判断空心叶片平板毛坯经高温弯扭预成形后的成形质量,以榫头底面为基准,偏移80 mm 作为第一外形检验样板截面1,依次向叶尖作100 mm 等距的其他4 个检测截面,分别对叶片5个截面进行外形检验。通过塞尺对每个截面样板及叶片外形进行间隙检验,发现预成形后具备过渡外形的空心叶片可以与样板很好地贴合,各截面样板最大间隙为0.2 mm,这就说明高温弯扭预成形试验可以将空心叶片平板毛坯成形至所需的过渡外形。

图13 钛合金空心叶片的外形检测Fig.13 Shape detection of titanium alloy hollow blade

3 结论

(1)对TC4 钛合金在变形温度为650~850 ℃和应变速率10–3~1 s–1下进行高温拉伸试验,分析材料的热变形行为,采用线性拟合的方法建立修正的Misiolek 硬化方程,该模型可以准确预测TC4 钛合金不同变形条件下的流动应力。

(2)建立TC4 高温弯扭预成形有限元模型,验证了空心叶片弯扭成形工艺的可行性。结合有限元模拟仿真结果确定空心风扇叶片弯扭成形的最佳工艺参数:扭转成形温度750 ℃、扭转成形截面550 mm 和扭转角速度1.938°/min。

(3)随着变形温度的增加,TC4钛合金微观组织中等轴α 相含量减少,但体心立方β 相含量持续升高,材料具备较高的塑性延伸率,具有良好的塑性加工成形性能。最终通过弯扭成形制备的空心叶片的叶身整体过渡圆滑、无表面凹陷,成形质量高,对航空发动机扭转类零件的精确热成形工艺研究进行了有益的探索。