机械表面超疏水防冰技术应用研究进展

2022-09-20王永芳刘文龙于庆州周超王守仁

王永芳,刘文龙,于庆州,周超,王守仁

(1.济南德正环保科技有限公司,山东济南 271100,2.济南大学机械工程学院,山东济南 250022)

0 前言

在低温雨雪冰冻天气下,雨滴或雪落在物体表面会发生覆冰现象。覆冰现象的发生会给各行各业带来一系列的危害,尤其是在工业领域,机械设备覆冰所造成的危害更是不可估量。例如,2008年,我国南方发生大规模输电线路覆冰事故,致使电网大面积停运,耗费了大量的人力物力,给国家电网造成了巨大的经济损失。常见用于解决机械设备表面覆冰的方法有热力融冰法、机械除冰法、自然融冰法等,但这些方法都不能从根本上解决覆冰问题。

近些年来,基于“荷叶效应”的超疏水表面引起了广泛关注和研究。由于其独特的疏水性能,可以实现防覆冰、自清洁、油水分离、防腐蚀、抗菌、减阻、冷凝传热等多种功能,被广泛应用于电力输送、航空航天、医疗、军工等领域。在机械表面构建超疏水表面,能够有效减少水滴的附着,延长结冰时间,从根本上防止和抑制覆冰现象的发生,成为一种新型的被动防冰技术手段。

本文作者以“荷叶效应”为切入点,阐明了超疏水表面的疏水原理和主要的润湿模型,在总结构建超疏水表面常用方法的基础上,着重阐述了超疏水表面应用于防冰的3种作用机制及相关研究进展,最后综述了在解决超疏水表面机械稳态性不高的问题上的研究与探索。

1 超疏水现象及机制

1.1 “荷叶效应”

自然界中的荷叶因其“出淤泥而不染”的特性备受人们关注,研究人员发现落在荷叶表面的水滴呈圆球状,微风一吹很容易便从荷叶表面滚落,滚落的同时会带走表面的污染物,这样荷叶表面就变得干燥和清洁,人们将这种现象称为“荷叶效应”或者“自清洁效应”。

荷叶这种奇异的“疏水性”引起了国内外学者的浓厚兴趣。随着材料测试和表征技术的发展,在更小的尺度上深入分析材料的表面结构和物质组成成为了可能。1997年,德国生物学家 BARTHLOTT 和 NEINHUIS发表论文解开了隐藏在荷叶上的谜题,他们对疏水性的荷叶表面进行扫描电镜观察,发现荷叶表面布满了微米级的乳突(如图1(a)所示)和蜡质,并确定这是实现荷叶疏水和自清洁特性的重要原因。其后,中国的江雷院士及其课题组经过进一步观察发现在微米级乳突上还生长有许多纳米级的蜡质晶体,如图1(b)(c)所示,这种微纳米双尺度粗糙结构是赋予荷叶表面疏水性的根本原因。

图1 荷叶表面的微纳米结构

1.2 固体表面的润湿性

科学家将液滴在固体表面上的铺展能力称为固体表面的润湿性,润湿性的大小可用液滴在表面的接触角描述。如图2(a)所示,固液气三相界面交界线上的任意一点沿着液气界面做切线,其与指向液体内部的水平线之间的夹角即为接触角。接触角大小由表面的化学成分和物理几何结构决定。一般将接触角>90°的固体表面称为疏水表面,>150°的为超疏水表面,<90°的为亲水表面。

图2 液滴在固体表面的润湿模型[21]

1.2.1 静态润湿模型

科学家们在研究固体表面润湿性的过程中,发现并总结了液滴附在固体表面上常见的模型,主要有Young氏方程、Wenzel模型、Cassie-Baxter模型等。

1805年,英国物理学家YOUNG根据自己的研究和构想,提出了首个液滴在固体表面的润湿模型,即著名的Young氏方程:

cos=(-)

(1)

式中:称为本征接触角;、和分别表示固-气界面、固-液界面和液-气界面上的表面张力。

如图2(a)所示,Young氏方程只适用于表面各向同性、完全光滑的理想表面,其接触角大小只与表面物质组成的化学性质有关,物质组成的表面能越小,则接触角越大,但也有一定的极限。NISHINO等用已知表面能最低的物质——密排六方结构的-CF基团,对光滑玻璃表面进行修饰后测得表面的最大接触角为119°,此值被认为是光滑固体表面的接触角极限。实际上,理想光滑的表面是不存在的。在实际生产中,由于材料和工艺生产的限制,固体表面都是粗糙不平的,具有一定的粗糙度,如此就无法用Young氏方程来解释固体表面的润湿性。

1936年,WENZEL在Young氏方程的基础上,考虑到粗糙度对表面润湿性的作用,引入粗糙度因子,提出了著名的Wenzel模型:

cos=cos=(-)

(2)

式中:为表观接触角;为粗糙度因子,其值等于固-液界面的实际接触面积与表观接触面积之比。

如图2(b)所示,Wenzel模型可以定量地计算液滴在均匀粗糙表面上的接触角大小,并且其上的粗糙结构能够放大固体表面的亲(疏)水性,使原本亲水的表面更加亲水,原本疏水的表面更加疏水。但对于非均匀、多相组成的表面,Wenzel模型有局限性。

1944年,CASSIE和BAXTER考虑到液体在固体表面可能是同时与多相接触,即处于一种复合接触状态,于是引入了相面积分数的概念,提出了Cassie-Baxter方程:

(3)

式中:为表观接触角;(=1,2,3,…,)表示液滴与每一相的接触面积占总表观接触面积的面积分数;(=1,2,3,…,)表示液滴与每一相接触时的本征接触角。

如图2(c)所示,若和分别表示液滴与单相固体和气体的接触面积所占的面积分数,且+=1,和分别表示相对应的本征接触角,其中液-气界面的本征接触角为180°,则Cassie-Baxter模型可简化为

cos=cos+cos=cos-=

(1+cos)-1

(4)

相比于Wenzel 模型对亲疏水性的放大作用,Cassie-Baxter 模型则表现为粗糙度增大、疏水性增强。

在这3种润湿模型中,由于Young氏方程所适用的理想光滑表面实际不存在,所以Wenzel模型和Cassie-Baxter 模型得到了研究人员的广泛研究和应用,常被用来解释固体表面的润湿性。但实际上,液滴在固体表面的润湿状态是多样的,既可能处于Wenzel态或Cassie-Baxter态中的某一态,又可能处于介于两者之间的Wenzel-Cassie亚稳态,或在二者之间转换,而有的情况则需要更复杂的模型进行解释。

上述3种模型测出的接触角被称为静态表观接触角,只能用来表征固体表面的静态润湿性。随着研究的继续深入,人们发现许多表面的静态表观接触角虽然达到了超疏水的标准,但水滴却很难从表面脱落。例如,水滴在玫瑰花瓣表面具有较大接触角,但同时也具有较强的黏附力,导致其难以从表面脱落,人们将这种现象定义为“花瓣效应”。因此,科学家们开始认识到要完全定义超疏水表面需要充分考虑其静态润湿性和动态润湿性两个方面。

1.2.2 动态润湿模型

固体表面的动态润湿性主要由两个物理量来表征:(1)滚动角;(2)接触角滞后。如图3所示,水滴原本被静置于水平固体表面上,此时均匀稳定地抬起表面的一端使其具有一定的倾角,将致使液滴刚好滚动或滑动时所倾斜的角度称为滚动角,将此时液滴前进方向上前端的接触角称为前进角,后端接触角称为后退角,接触角滞后则为前进角与后退角的差-。滚动角和接触角滞后越小,表明液滴在表面的黏附力越低,疏水性能越好。有了动态润湿性的两个指标,超疏水表面就有了充分的定义,即接触角大于150°、滚动角小于10°的表面。

图3 动态润湿性模型

2 超疏水表面制备

现有研究表明,固体表面要获得超疏水性需要满足两个条件:(1)具有较低的表面能;(2)具备一定的微观粗糙结构。因此,超疏水表面的构筑方式可分为两种:(1)先在固体表面上构造粗糙度,后用低表面能的物质修饰;(2)直接在具有低表面能的基材表面上构造粗糙结构。

2.1 常见低表面能表面和物质

根据材料化学组成的不同,固体表面的表面能大小变化不一。例如金属、金属氧化物、无机盐、硫化物等物质组成的表面具有较大的表面能,而含硅化合物、含氟化合物、烷烃类化合物等物质组成的表面则表面能较低。低表面能表面本身就具有一定的疏水性,只需在其上构筑一定的微观粗糙机构,表面就会具备良好的疏水性。而对于一般的具有粗糙结构的高表面能表面,则需要低表面能的物质进行修饰,方可制备出超疏水表面。常被用来进行修饰改性的低表面能物质主要有氟硅烷类 、脂肪酸类(如硬脂酸)、巯基类以及一些芳香族化合物等。

2.2 常用超疏水表面制备方法

根据不同的工艺原理,将在固体表面构建粗糙结构的方式分为两种:一种是基于基材本身进行构建,如刻蚀法、模板法等;另一种是在基材表面上构建涂层,如层层自组装法、溶胶-凝胶法、静电纺丝法、沉积法等。

2.2.1 刻蚀法

刻蚀法是一种直观和有效的技术方法,它通过在微观尺度使基材表面缺失一部分物质来构筑粗糙结构,再经疏水化处理后即可制得超疏水表面。

LACROIX等通过等离子体刻蚀法和等离子体聚合技术在硅表面上构造出粗糙结构,经碳氟化合物修饰后制备出超疏水表面,其接触角介于102°~180°之间。

ÖNER、MCCARTHY通过激光刻蚀法分别在氧化硅表面制备了图案为正方形、交错菱形、星形和锯齿状正方形的不同长度柱形阵列(如图4所示),经硅烷化试剂处理后得到超疏水表面,发现接触角大小与柱高无关,而与柱间距和图案有关。

图4 不同图案的柱形阵列SEM图[41]

2.2.2 模板法

模板法是指对具有微纳粗糙结构的模板进行复制,然后脱模获得复制品或将模板去除从而获得涂层的一种方法。模板既可以是自然界中的植物(如荷叶等),也可以是人工制备的具有微观粗糙结构的无机或有机物。

刘亚云等以自然界中超疏水的刺槐叶为仿生对象,采用软模板复型法成功构筑仿生槐树叶超疏水表面,所制备表面具有良好的超疏水低黏附特性。SUN 等则以天然的荷叶为模板,涂覆有机硅树脂并去除模板后得到反荷叶结构的反模板,再用此反模板制备出类荷叶结构的超疏水表面。

2.2.3 层层自组装法

层层自组装技术就是将聚电解质逐层交替沉积在带电基体表面,使两者所携带的具有相反电荷的阴阳离子之间相互作用(如化学键)而自发地形成规整的多层膜复合粗糙结构的一项技术,是有效构造超疏水表面的简单经济的方法之一。

张维等人通过静电层层自组装法将纳米SiO粒子与阳离子聚电解质聚烯丙基胺盐酸盐(PAH)层层沉积在棉织物表面,沉积完成后经过修饰改性制

得超疏水表面。图5显示了制备过程中棉织物表面的变化,组装7层后测得接触角为150.27°,滚动角为6.67°。

图5 棉织物表面SEM图[48]

2.2.4 溶胶-凝胶法

溶胶-凝胶法是使前驱体在水中发生水解和缩合反应形成稳定透明的溶胶,经陈化及进一步聚合反应后形成具有三维空间网格结构的凝胶,通过旋涂法、喷涂法或提拉法等使凝胶在基材表面成膜,经干燥、烧结固化构造出微纳米结构,最后经低表面能物质修饰后制备超疏水涂层,该超疏水涂层往往具有较好的热稳定性。

MAHADIK等通过溶胶-凝胶法,以甲基三乙氧基硅烷(MTES)和甲氧基三甲基硅烷(YMMS)为前驱体,室温条件下在玻璃基底上制备一层透明超疏水SiO涂层。测试证明:该涂层热稳定性和超疏水性良好,其最大静态接触角可达170°,滚动角可达2°。

2.2.5 静电纺丝法

静电纺丝技术是一种使带电聚合物溶液或熔体在强电场作用下,克服金属喷嘴上的表面张力形成喷射细流,最终拉伸成微纳米级纤维的纺丝技术。采用低表面能的聚合物溶液或熔体,通过静电纺丝法在基材表面制备出纤维状多层次网状结构,即可得到疏水性能良好的超疏水表面。

LIU等将莰烯混合到SiO纺丝溶液中进行冷冻静电纺丝获得初步样品,再经冷冻干燥和煅烧后,莰烯升华得到具有多孔结构的SiO微米/纳米纤维膜,最后经六甲基二硅氮烷(HMDS)改性后获得了超疏水性能良好的超疏水涂层,如图6所示。测得接触角大于150°,滑动角为2.1°。

图6 SiO2微米/纳米纤维的表面多孔结构[61]

2.2.6 沉积法

沉积法是一种常见的构造涂层的方法,它通过电镀或气相沉积等方法将材料沉积在基材表面上构筑粗糙结构,再经低表面能物质修饰后获得超疏水涂层的方法。

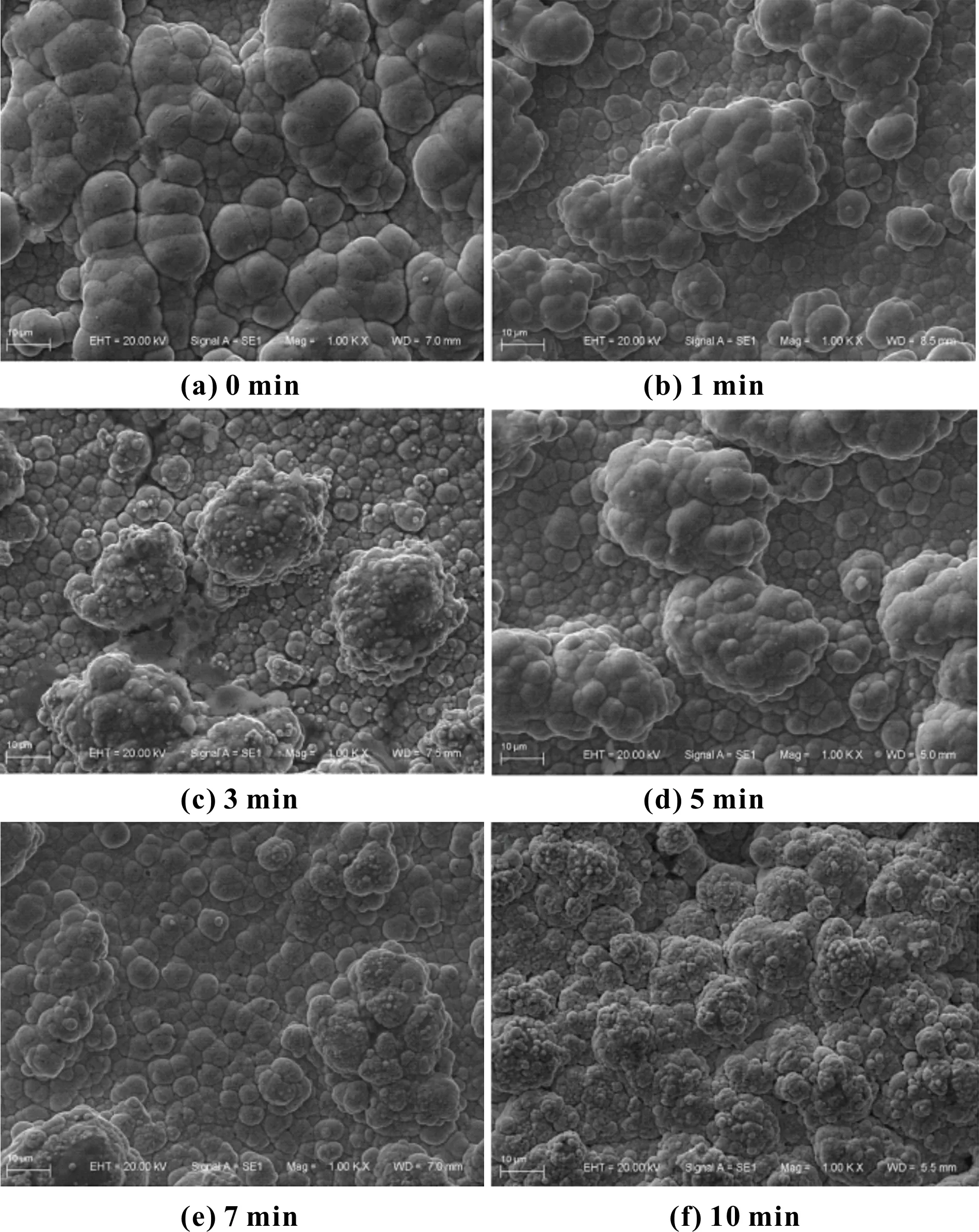

LIU 等通过电化学沉积法在AZ91D镁合金表面沉积了一层微纳粗糙结构,该结构呈菜花状,如图7所示。经硬脂酸改性后成功制备了具有自清洁和防腐功能的超疏水表面,其静态接触角约为160.8°±1°。

图7 电镀过程中不同时刻样品表面的SEM图像[67]

3 超疏水表面防冰研究进展

超疏水表面由于其优良的疏水性能,在防冰除冰方面有着巨大的潜力。研究人员经过探索,发现超疏水表面作用于防冰除冰的途径主要有三种:(1) 结冰前,使水滴在冻结前直接从表面脱离;(2) 结冰时,延长水滴的结冰时间;(3)结冰后,降低冰与固体表面之间的黏附力。

3.1 结冰前直接脱除

现实生活中,过冷的运动水滴撞击并附着在固体表面上形成雨凇是最常见的结冰方式,也是危害性最大的方式。降低运动水滴撞击固体表面时的能量逸散,使其能保持较大动能,在结冰前脱离表面是防冰最有效的手段。

MISHCHENKO等分别对倾角为0°和30°的基底上的亲水铝表面、光滑疏水硅表面、超疏水硅表面3种表面进行液滴撞击实验,变化基底的温度,用高速相机记录下液滴在3种表面上的撞击、铺展、回缩和冻结过程,如图8所示。最终发现0 ℃下亲水铝表面和光滑疏水硅表面上的液滴经历了不完全回缩和冻结过程,而在不低于-25 ℃的超疏水硅表面上的液滴则发生了完全回缩并脱离了表面,无结冰现象,证明了超疏水表面优良的防冰性能。

图8 15 μL液滴从10 cm高度撞击倾角30°的三种表面的图像[79]

BOREYKO、CHEN研究并发现了液滴的“自跳跃现象”:在没有任何外力的情况下,超疏水表面上的冷凝液滴会自发脱离表面,这是因为液滴在聚合过程中释放的表面能部分转化为动能,由于超疏水表面的低黏附力和特殊结构,使聚合液滴以1 m/s 的速度进行跳跃并脱离固体表面。KIM等通过相关设备模拟了过饱和度分别为3.41和6.39 的大气环境,并在该条件下对光滑铝表面与超疏水铝表面进行结霜实验,发现超疏水铝表面上液滴的自跳跃现象和霜核的缓慢生长速率有效地抑制了霜的形成。

3.2 结冰时延长结冰时间

超疏水表面由于其较低的表面能和独特的微纳结构,能够抑制和延缓水滴结晶成核的过程,从而大大延长了结冰时间,有利于减少覆冰量和缩短融冰时间,这也是重要的防冰措施之一。

SHEN等在温度为-10 ℃和相对湿度为65%的条件下,对未处理铝合金表面、含多层微纳结构的超疏水铝合金表面( HN) 和含纳米片结构的超疏水铝合金表面(SN)3种表面进行结冰实验,观察水滴在其上完全结冰时所需要的时间,测出3种表面分别需要13.5、769、605 s,说明超疏水表面能够有效延长结冰时间。

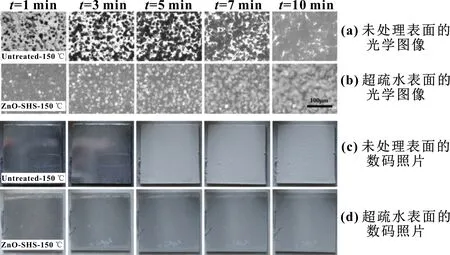

ZHANG等研究了不同温度和不同环境下制备的超疏水ZnO表面的结霜行为。如图9所示:当实验温度为-20 ℃时,水滴在未处理光滑表面完全冻结用时小于3 min,而在超疏水表面上用时大于10 min,说明超疏水表面具有良好的抗冷凝和防结霜性能。

图9 静态环境下不同表面结霜的光学图像和数码照片[86]

KIM等在不同的条件下进行了超疏水铝合金表面和裸铝合金表面附着液滴的冷冻延迟实验,结果发现超疏水表面的初始冰核形成时间和成长速率相对于裸铝合金表面分别延迟了22%~92%和17%~30%,表明超疏水表面具有优异的抗冻性能。

LIU等将SiO纳米粒子喷涂在玻璃纤维布表面制得超疏水涂层。在温度为(-35±5) ℃的条件下,用裸铝表面作为对照,进行防冰性能测试实验,发现裸铝表面在实验开始30 s后就基本完全被冰覆盖,而同一时间玻璃纤维布基超疏水表面仅有 24% 的区域冻结,表明超疏水表面具有显著延缓冰核形成的能力。

3.3 结冰后减小黏附力

如果水滴未脱离超疏水表面,由于超疏水表面特殊的微纳结构,将会使水滴在其上呈Cassie状态。研究发现,当水滴结冰,它与超疏水表面间的黏附力与普通表面间的黏附力相比会变小,有利于冰在较小外力作用下从表面脱落。

BHARATHIDASAN等使用基于零度锥方法的定制仪器对亲水性和疏水性的多种表面的冰黏附强度进行测试。研究发现:亲水性表面如聚甲基丙烯酸甲酯(PMMA)和聚氨酯(PU)涂层表现出较高的冰黏附强度,而有机硅基疏水表面则具有较低的冰黏附强度,其与裸抛光铝合金相比,冰黏附强度低了约43倍,表明疏水表面具有优异的防冰性能。

SHEN等通过自制的冰黏附强度测量装置对多种表面进行测试,研究发现:温度在-10 ℃条件下,未经修饰的光滑Ti6Al4V合金表面的冰黏附强度为 760 kPa,而经氟烷基硅烷修饰后的粗糙Ti6Al4V超疏水表面的冰黏附强度则大大降低,仅为80 kPa。

YEONG、GUPTA通过模板法制备了聚全氟乙丙烯 (FEP) 超疏水片,经冰黏附强度测量实验发现,裸铝表面的冰黏附强度约为1 000 kPa,而 FEP 超疏水片表面的冰黏附强度约为20 kPa,仅为裸铝表面的2%和无纹理FEP片的33% 。

4 超疏水表面的机械稳态性

在实际应用中,研究人员发现:随着时间的推移或受到外力的冲击和磨损后,超疏水表面的超疏水性能会部分或完全丧失,甚至转变为亲水性,且这一转变往往难以恢复。这是因为超疏水表面的疏水性能主要依赖其上的粗糙结构和所修饰的低表面能物质,而这两者抵抗外界影响的能力不强,较容易被磨损或被破坏,从而使超疏水表面丧失疏水性。针对超疏水表面机械稳态性不强的问题,国内外学者进行了积极的探索和研究,这有助于真正打破阻碍超疏水表面走向大规模应用的技术壁垒。

4.1 提高涂层与表面的结合力

现实生活中,常用构造超疏水涂层的方法是在基体上构筑超疏水表面,但由于涂层独特的空间结构,它与基体间的结合力往往难以抵抗机械外力的作用,从而较容易从基体上脱落。针对上述问题,现有研究中提出的思路主要有两种:(1)通过外加黏合剂、交联剂、催化剂等方式引入化学键,增强超疏水表面涂层与基体间的结合力;(2)利用基体本身来构筑粗糙结构。

侯俊文等将SiO纳米粒子、甲苯试剂、SPK 胶混合成为涂层溶液后喷涂在样片上制成超疏水涂层,随后分别对涂层与玻璃样片和45钢样片之间的最大拉伸剪切强度进行测试,测试结果分别为1.45、1.69 MPa,证明该方法可以赋予涂层良好的黏附性。

PENG等通过化学刻蚀法在铝板表面构筑了粗糙结构,经全氟癸基三乙氧基硅烷修饰后制备了超疏水表面。该表面对冷腐蚀性液体(盐酸/氢氧化钠溶液,25 ℃)和98%浓硫酸、热液体(水,盐酸/氢氧化钠溶液,30~100 ℃)等具有优异的化学稳定性。同时表现出强大的机械耐久性,在5 N负载下对该表面进行磨损试验,经20次摩擦循环后,水接触角仍大于150°。

4.2 提高耐磨性

在施加载荷、摩擦的条件下,超疏水表面的粗糙结构易破坏、低表面能物质易磨损缺失。为提高超疏水表面耐磨性,提出两种策略:(1)制备超疏水表面时引入弹性材料(如聚二甲基硅氧烷、聚氨酯和各类树脂等),提高表面的弹性变形能力,避免被磨损破坏;(2)构造微纳双尺度粗糙结构,通过牺牲大尺度的微米结构来保护小尺度的纳米结构,使疏水性能得以保持。

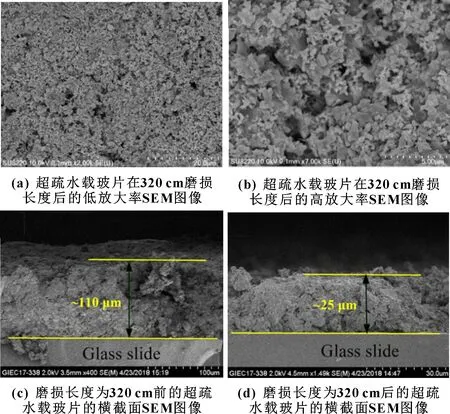

YU等在载玻片上制备了一层坚固的SA-ZnO/聚甲基硅氧烷/聚二甲基硅氧烷(PDMS)超疏水涂层,表现出良好的疏水性和机械耐久性。用800目砂纸在2 N载荷条件下对样品进行砂纸磨损实验(如图10所示),在磨损长度达320 cm后,通过扫描电镜对涂层进行观察,发现当涂层的顶层被砂纸磨掉时,产生了一个新的粗糙表面,再生表面可以提供足够的粗糙度,以保证磨损后的超疏水性,接触角能够达到154.7°,滚动角达到5°。

图10 超疏水载玻片在320 cm磨损长度后的低放大率和高放大率SEM图像[97]和磨损长度为320 cm前后的超疏水载玻片的横截面SEM图像

LU等通过在含有全氟辛基三乙氧基硅烷的乙醇溶液中混合两种尺寸分别为60~200 nm和21 nm的TiO纳米粒子来产生涂料,随后将涂料与黏合剂混合均匀后涂覆在基材上制备超疏水表面,所制表面在经过手指擦拭、刀划、砂纸打磨40次后仍具有较大的接触角,显示出良好的耐磨性。

4.3 制备自修复性超疏水表面

利用具有自修复性的材料来构筑超疏水表面,使低表面能物质和微纳粗糙结构被磨损破坏后能够在一定的光照、温度、pH值等条件下实现自我修复,从而延长超疏水表面的寿命。根据修复部位的不同,自修复过程可分为两个方面:(1)对低表面能物质的修复;(2)对微纳粗糙结构的修复。

ZHANG等将光热聚合物聚吡咯 (PPy) 沉积到不锈钢网状基底上,经全氟辛基三甲氧基硅烷 (POTS) 改性后制得超疏水涂层。当涂层表面的POTS由于磨损等原因缺失时,储存在PPy中的大量POTS会在光热效应下自动迁移到表面填补损伤部位,从而使涂层恢复疏水性。由于PPy具有高效的光热转化效率,此自修复进程会随着太阳光的照射而大大加快。

CHEN等利用氟化 SiO/TiO和聚苯乙烯制备超疏水复合涂层,当表面的微纳米粗糙结构磨损后,经紫外光照射后可重新形成超疏水表面。其原理是TiO纳米粒子通过光催化作用,使顶层的聚苯乙烯分解,将氟化SiO和TiO纳米粒子暴露出来重新构成了微纳粗糙结构,并且在表面自由能的驱动下,部分氟化SiO分子迁移到表面覆盖住暴露的亲水性TiO纳米粒子,这种迁移确保了疏水物质能覆盖整个表面。最终,通过涂层中成分的协同作用,超疏水表面再次形成。

5 结语

低温冰冻天气下,产生于机械表面的冰、雪、霜等污染物给设备的正常运行带来了极大挑战,因此,如何有效抑制机械表面覆冰或及时除去表面的污染物具有重要研究意义。

超疏水表面的低表面能特性和独特的微纳结构使其具有优异的防覆冰性能。作为一种被动防冰法,因其能耗成本低、防冰效果优良、易于实施、不需维护等优点,成为当前研究的热门。但超疏水表面也存在着制备工艺复杂、耐久性低、容易失效等缺点,尽管研究人员已经进行了相关的研究探索,但距离大规模实际应用还有一段距离。

总体来看,未来还需在如何提高超疏水表面的耐磨耐候性及其构筑工艺的普适性、简便性等方面继续深入研究,以保证它能够快速制备并广泛适用于各种类型的机械设备。这就需要研究人员开拓思维,在设计思路和设计方法上继续创新。