红外激光在线烧结EHD打印多层微米导电薄膜的性能实验研究

2022-09-20张天成黄风立于志恒杨超汤成莉胡根林

张天成 ,黄风立 ,于志恒 ,杨超 ,汤成莉 ,胡根林

(1.浙江理工大学机械与自动控制学院,浙江杭州 310018;2.嘉兴学院信息科学与工程学院,浙江嘉兴 314000;3.嘉兴南湖学院机电工程学院,浙江嘉兴 314000; 4.浙江加西贝拉科技服务股份有限公司,浙江嘉兴 314000)

0 前言

印刷电子产品以成本低、生产便捷、适应性广等优点得到普遍关注。目前已被广泛应用于柔性电子产品,如二极管、场效应晶体管、射频识别标签、低成本传感器及其他一次性设备等。利用微尺度3D打印技术,将溶于溶剂的金属颗粒打印在所需的基板上,通过烧结,固化成电路,该方法工艺简单、制造成本低、打印效率高。

导电薄膜凭借良好的弯折性和拉伸性,在柔性传感器领域有着广泛的应用前景。由于导电薄膜的导电性较差,无法满足批量化应用,目前主要是通过提升导电墨水中银粒子固含量的方式来提高导电薄膜的导电性。若银粒子浓度过高,墨水在范德华力和重力作用下,易出现银颗粒团聚和沉淀,导致喷嘴堵塞及打印图案不均匀。通过添加分散剂(通常为聚合物)可防止或减缓墨水团聚,但分散剂会使得导电薄膜在烧结后的电阻值升高。因此,银颗粒含量、油墨稳定性和电导率之间存在着矛盾。在不改变导电薄膜电阻率的前提下提高其导电性,提高打印薄膜的厚度是一种行之有效的方法。CUI等开发了一种有两层重叠聚合物(PVP和AR)保护的水性金纳米油墨,用于打印各种基板上的微电子器件导电图案,再在500 ℃下烧结3 h获得金导电图案,并通过一条50层印刷线的实验表明,电导率接近块状黄金金属。CHEN等使用近场电液直写法在相片纸上打印了多层PEDOT图案,并探究了打印层数与导电性之间的关系。

提高打印薄膜厚度的方法有很多,电流体动力学(Electro-Hydro Dynamics,EHD)打印技术凭借其较高的打印分辨率(误差0.2 μm)可以实现高精度的多层图案打印。本文作者采用自主开发的EHD电流体动力打印与烧结一体化设备,打印不同厚度的导电薄膜;采用红外激光对导电薄膜进行烧结,测量烧结后导电薄膜的电阻率、烧结前后导电薄膜的表面形貌、孔隙率等,并对不同厚度导电薄膜的性能进行研究。研究结果为多层导电薄膜制备提供参考。

1 实验设备

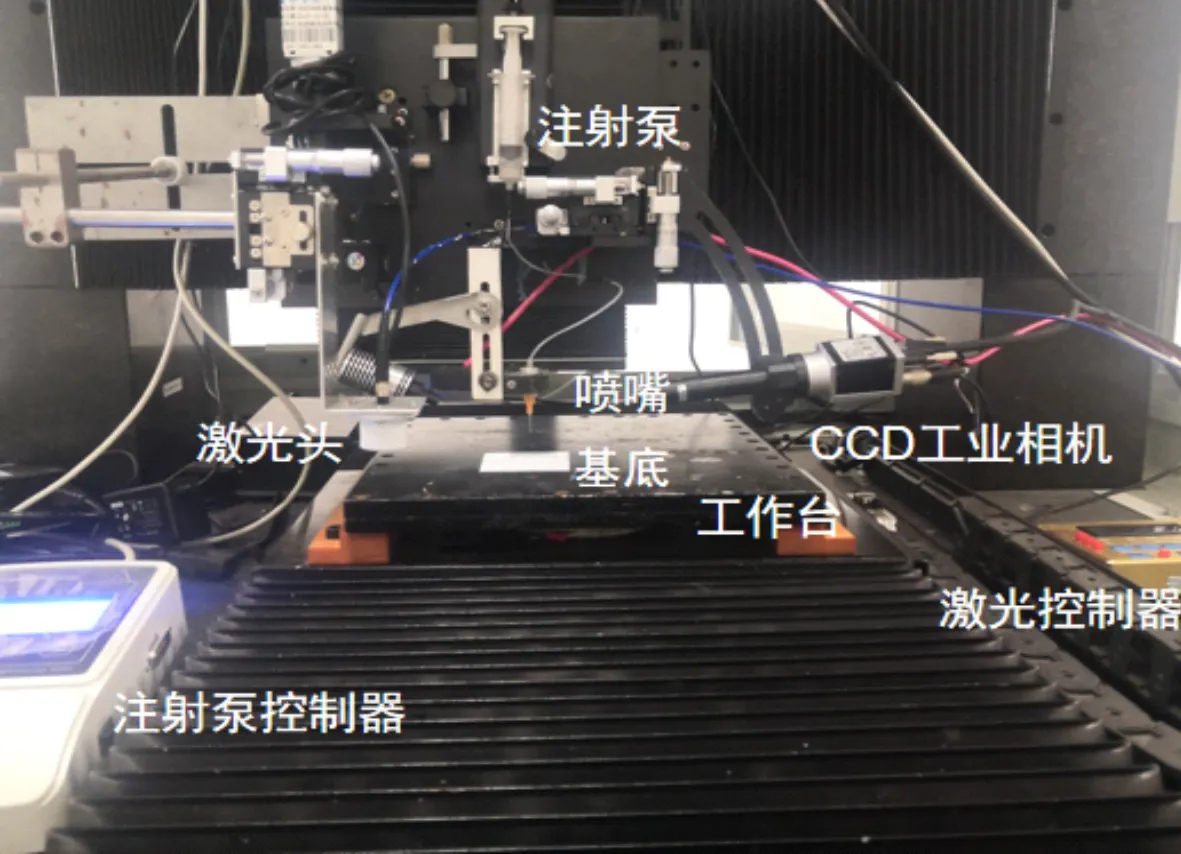

图1所示为自主开发的EHD电流体动力打印与烧结一体化实验设备装置。

图1 EHD电流体动力打印与烧结一体化实验装置示意

该设备包含打印模块和烧结模块,打印模块由喷嘴、注射泵、注射软管、注射泵控制器(TH-2A)组成,高压电源与喷嘴和工作台连接,打印时可在喷嘴与基底之间形成静电场。烧结模块由激光头(LWIRL 1064-10W-F)、激光源(TEKTRONIX AFG1022)、激光控制器组成,激光参数由激光控制器进行设置。控制系统可自由调节喷嘴与激光头的高度并控制工作台移动,通过工作台与喷嘴及激光头之间的相对运动完成导电图案的打印和烧结。CCD工业相机用于观察泰勒锥的形貌。喷嘴外径为0.41 mm,内径为0.20 mm。自主研发的EHD电流体动力打印与烧结一体化实验设备如图2所示。

图2 自主研发的EHD电流体动力打印与烧结一体化设备

采用数显式万用表(VC9801A+)测试烧结后导电薄膜的导电性。利用台阶仪(DektakXT) 测量烧结后导电薄膜的厚度。采用光学显微镜(DMI3000M/DFC450)分别观察打印后及烧结后的导电薄膜的表面形貌及孔隙率。

2 实验材料

实验中采用实验室自行配置的银颗粒墨水,该墨水以硝酸银为银源,精氨酸为还原剂,PVP为分散剂。将硝酸银、精氨酸、PVP按照1∶1∶2的质量比加入纯水中,并在80 ℃下磁力搅拌20 min。将得到的混合溶液放在离心机中以9 000 r/min转速离心20 min,使用胶头滴管去除上层清液后加入无水乙醇混合。采用离心机离心,此离心提纯过程重复3次,之后将获得的样品放入旋转蒸发仪中进行干燥,得到银纳米颗粒粉末。然后,将银粉、乙醇、乙二醇、丙三醇、PEO按照质量比5∶10∶9∶1∶0.05在超声池内进行混合,从而制备出浓度为20%、黏度为2 mPa·s、平均粒径为30 nm的银颗粒墨水。如图3所示,该墨水颗粒形貌较好,分布均匀,粒径为20~50 nm,符合打印与烧结的要求。

图3 自制的银纳米颗粒墨水SEM结果

打印基板采用成本低、绝缘性好、表面光洁、粗糙度小、易循环、大小为50 mm×50 mm的Laser Printing纸。

3 实验结果

3.1 多层导电薄膜的打印

多层导电薄膜在喷印时,墨水喷印参数主要通过EHD动力打印控制界面进行设置,根据前期研究工作,设置注射泵中墨水喷印流量=0.2 mL/h、墨水喷嘴距离打印基底高度=0.5 mm、高压静电=4 000 V时,打印效果较好。参数设定后,采用CCD工业相机在控制系统面板上实时观察喷嘴处墨水液滴状态,墨滴形状达到理想泰勒锥结构后,EHD设备进行导电薄膜喷印。打印时,每条打印线长度为30 mm,宽度为0.1 mm,每条打印线间距为0.1 mm,打印线数为10条,打印结束后喷嘴自动回到打印起点位置,进行第2层的重复打印,反复多次打印,从而打印出不同厚度的导电薄膜。由于打印线间相互紧挨,在范德华力的作用下会互相融合并形成1层长为30 mm、宽为1 mm的导电薄膜。

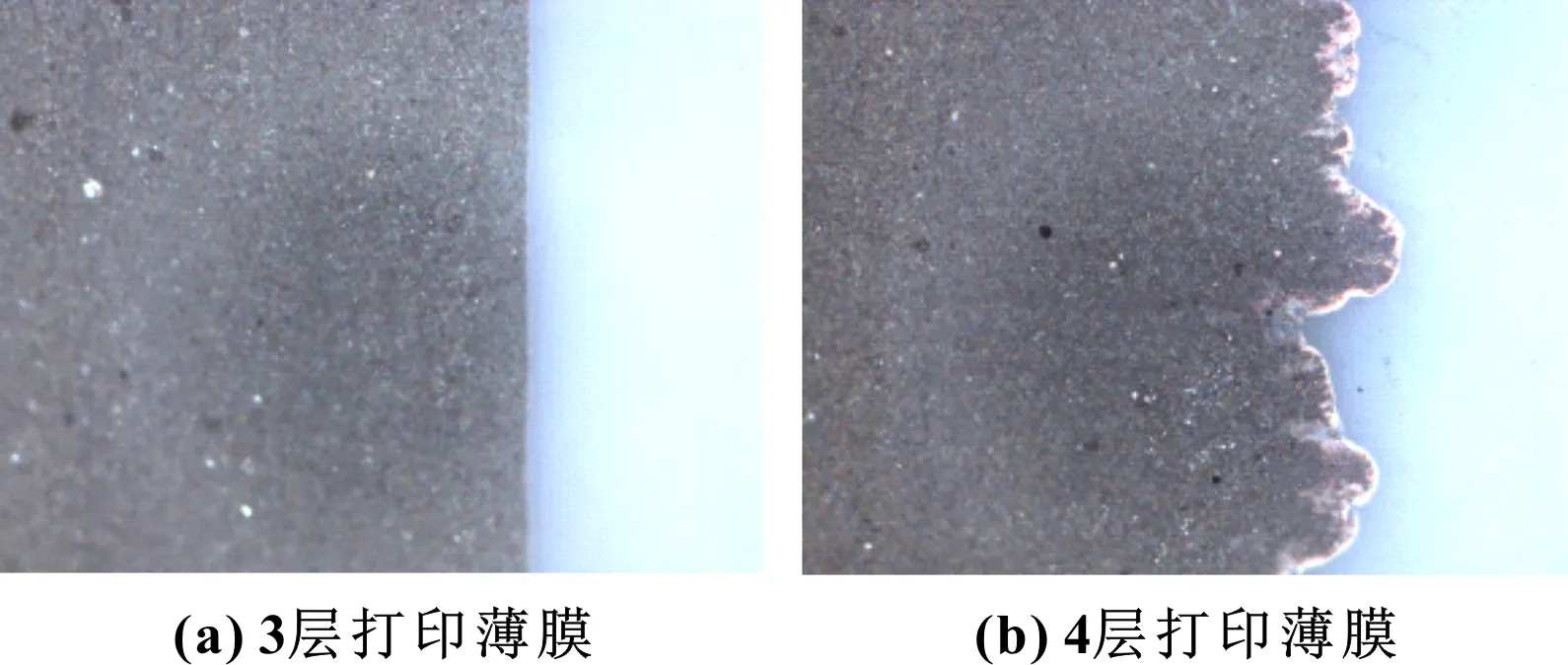

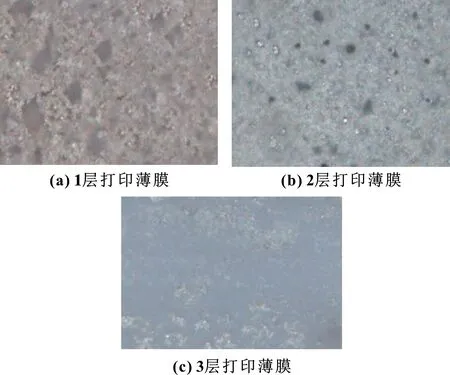

利用导电薄膜的打印方法,先后在4张规格一样的相片纸打印基底上分别打印出1、2、3、4层不同厚度的导电薄膜。为探究不同厚度薄膜的打印效果,采用高分辨率光学显微镜对烧结固化前导电薄膜表面形貌进行观察,放大倍率为1 000倍,结果如图4所示。与3层导电薄膜相比,4层导电薄膜由于打印厚度太厚,导电薄膜不稳定,墨水出现向四周蔓延的现象,如图5所示。

图4 不同层厚导电薄膜烧结前表面形貌

图5 3层打印薄膜与4层打印薄膜表面边界形貌对比

3.2 导电图案的烧结

为进一步探究打印薄膜的导电性能,对打印的不同层厚薄膜进行烧结。根据前期实验结果,激光发射点调整到距离相片纸基底高=5 cm的位置,设置烧结速度=5 mm/s、激光频率=7 Hz、激光脉宽=200 μm时为较优的烧结参数。由于不同打印层数的导电薄膜厚度不同,分别采用2、4、6、8、10 W的激光对样品进行烧结,并采用数显式万用表测量烧结后的电阻值,结果如图6所示。由于4层打印的导电薄膜打印效果较差,本文作者未对它进行烧结。

图6 不同层厚导电薄膜在不同激光功率烧结下的电阻值

由图 6可知:1层打印薄膜的电阻值在激光功率为6 W时最低,为2.15 Ω;2层打印薄膜的电阻值在激光功率为6 W时最低,为1.10 Ω;3层打印薄膜的电阻值在激光功率为8 W时最低,可以达到0.42 Ω。选取导电薄膜5处位置,采用台阶仪对烧结后导电薄膜厚度进行测量并计算平均值,以此求得最佳烧结参数下,1、2、3层打印薄膜的电阻率分别为5.16、3.26、2.91 Ω·cm。为进一步比较不同层数打印图案对激光的吸收能力,采用光学显微镜对激光功率为8 W时的不同打印层数导电薄膜的表面形貌进行观察,结果如图7所示。

图7 激光功率为8 W时不同层厚导电薄膜烧结后的表面形貌

4 实验结果分析

从图4可以看出,随着打印层数的增加,图案的表面形貌并没有发生太大的变化。这主要是由于实验所使用的墨水中银颗粒粒径较小,且浓度较低,不易发生团聚,但极限打印厚度与所使用的墨水的黏度有着较大关系,随着打印层数的增加,墨水的黏度不足以维持其形状稳定,使得导电薄膜出现如图5(b)所示的墨水向周围渗透的现象,从而影响打印薄膜的打印质量。

由图6可以看出,随着激光功率的增加,不同层厚导电薄膜的电阻值都出现先减小后增大的趋势,并且不同层厚的导电薄膜所对应的最佳烧结功率也不同。这主要是由于烧结初始,激光功率偏低,样品烧结不完全,而当激光功率过大时,则会出现烧蚀的现象。样品厚度越高,对激光能量的吸收性就越强。由图7可以看到,在激光功率为8 W时,3层打印厚度的薄膜表面光滑平整,计算后其孔隙率仅为7.9%,而1、2层打印厚度的薄膜却出现了不同程度的烧蚀现象。这是由于3层打印的薄膜厚度较高,薄膜能充分吸收激光的能量,使其表面没有出现温度过高的现象。同时,厚度越高,烧结后薄膜的电阻值就越低,通过对比可以看出,多层打印增加导电薄膜厚度可有效提升其导电性。然而,薄膜厚度并不是越厚越好,若打印厚度过大,会使激光的能量无法传递到底层,使得底层的墨水烧结不完全,导电薄膜附着力差。

5 结论

本文作者以EHD电流体动力打印与烧结一体化设备为平台,以相片纸为基板材料,以激光烧结后导电薄膜的电阻率、表面形貌、孔隙率等为研究对象,对不同厚度导电薄膜的性能进行研究。主要得出以下结论:

(1)通过研究多层墨水微导电薄膜的打印,得出打印厚度过高会使得墨水向四周渗透,影响薄膜的打印质量;

(2)3层墨水微导电薄膜烧结后得到的电阻值最低,仅为0.42 Ω;

(3)3层墨水厚度的微导电薄膜在烧结后表面形貌最平整,在光学显微镜下,单位表面积导电薄膜表面形貌均匀,图像识别后,导电薄膜的孔隙率仅为7.9%,对导电性能影响较小,同时电阻率也较低,为2.9 μΩ·cm;

(4)研究结果为微导电薄膜的制备提供了参考。