红外法测试淀粉基聚酯水分含量影响因素分析

2022-09-19曾祥斌卢昌利郭志龙欧阳春平王超军麦开锦

曾祥斌, 焦 建, 卢昌利, 郭志龙, 欧阳春平, 王超军, 麦开锦

(1 金发科技股份有限公司企业技术中心,广东 广州 510520;2 珠海金发生物材料有限公司,广东 珠海 519050)

塑料作为人类的伟大发明之一,因其综合性能优异,自诞生以来被广泛应用于各个领域,给人们的生活带来了极大便利。然而,传统塑料在造福人类的同时,其废弃物也引起了严重的环境污染[1]。传统塑料污染环境的本质是传统塑料废弃物泄漏到自然环境中带来视觉污染、土壤破坏、微塑料等环境危害。生物降解聚酯是一类能够在合适的环境条件下,经过一定的时间,被生物菌群的新陈代谢作用分解为二氧化碳和水的高分子材料。生物降解聚酯因其可被环境降解的特性,成为治理塑料污染问题重要且不可或缺的手段。

目前市面上应用较为广泛的生物降解聚酯包括脂肪族-芳香族聚酯,如聚对苯二甲酸-共-己二酸丁二醇酯(PBAT);脂肪族聚酯,如聚丁二酸丁二醇酯(PBS)、聚乳酸(PLA)等。脂肪族-芳香族聚酯因其链段长而具有较高的柔韧性,同时因结晶速度慢而耐热性能差;脂肪族聚酯因其链段短,分子结构排布规则而刚性强,韧性差,同时因结晶速度快而耐热性能好。单独的脂肪族-芳香族聚酯或者脂肪族聚酯由于其自身的性能缺陷往往难以满足实际应用需求,通常需要对脂肪族-芳香族聚酯或者脂肪族聚酯进行共混改性,以满足终端应用对材料的性能需求及成本需求。按填充物是否来源于生物基,通常可将共混改性聚酯分为淀粉基生物降解聚酯和矿粉基生物降解聚酯。

淀粉基生物降解聚酯因材料柔韧性好,抗穿刺能力强,保墒保湿效果好,广泛应用于购物袋、垃圾袋、农用地膜等领域。在淀粉基生物降解聚酯加工过程中,为了保证淀粉的良好塑化,通常需要加水作为塑化剂。然而对于淀粉基生物降解聚酯而言,水分含量过高会导致后端加工过程中,材料发生水解,影响终端制品性能。因此控制淀粉基生物降解聚酯的水分含量是淀粉基生物降解聚酯制备过程中的重要环节,如何测试淀粉基生物降解聚酯的水分含量则是确保淀粉基生物降解聚酯水分含量合格的关键步骤。

对于塑料材料,常见的水分测试方法包括:卡尔费休水分测试法、烘箱法、压差法和红外法。卡尔费休水分测试法虽然能准确测定塑料中的水分含量,但是存在成本较高、测试时间较长、操作复杂和卡尔费休试剂有毒等问题。烘箱法虽然快速简单,但得到的结果并非含水量而是包含其他低挥发性物质的挥发分含量[2]。压差法虽然测试结果相对准确,但测试时间长,操作复杂。红外法具有快速简便的特点,但测试结果受样品材质、测试条件影响较大[3-4]。

本文为发挥红外法快速简便的特点,以压差法测试数据为参考,通过试验设计,分析了影响红外法测试淀粉基生物降解聚酯水分含量的关键因素,并结合实验结果给出了适合淀粉基生物降解聚酯水分含量测试的测试条件。

1 实 验

1.1 仪器与试剂

SF-1压差法水分测定装置,上海思尔达科学仪器有限公司,MA 35红外水分测试仪,Sartorius,淀粉基生物降解聚酯 ECOPOND©C200,来源于珠海金发生物材料有限公司,测试前采用铝箔包装,密封保存。

1.2 实验与分析

1.2.1 压差法

水的沸点与压力相关,在接近真空状态下时,水会以气态的形式存在,随着压力的增加,又重新凝结成水。压差法是一种比较法,其测试水分的原理在于:先用不同质量的具有已知含水率的标准试样做试验,得出不同的水分含量所对应的不同压力的标示,然后测试待测样品,试验结果同样用压力标示,在所对应的压力处,根据标准试样做得的结果,就可以知道待测样品的水分含量。

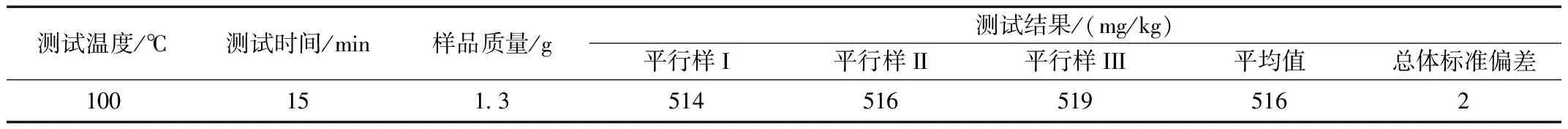

参照标准ISO 15512 Method C,采用压差法测得的淀粉基生物降解聚酯ECOPOND©C200水分含量数值总体标准偏差很小,数值比较稳定,如表1所示。以压差法测试的水分含量为依据,分别对红外法测定淀粉基生物降解聚酯水分含量的实验条件(样品质量、烘干温度和烘干时间)进行研究,以期找到最佳实验条件。

表1 压差法测定ECOPOND© C200水分含量Table 1 Moisture content of ECOPOND© C200 with differential pressure method

1.2.2 红外法

红外法引用传统经典物理水分检测方法(烘箱干燥法),利用红外线或远红外线辐射器所产生的具有强烈辐射热和穿透性电磁波,以光的速度直线传播到被测样品上,引起被测样品分子激烈摩擦产生热,使样品表层和下层的水分同时蒸发[5],通过称重传感器和红外线辐射源结合,时时测定样品的水分含量[5]。与烘箱干燥法相比,红外法可以在高温下将样品均匀地快速干燥,样品表面不易受损,在测试条件合适的情况下,其检测结果与烘箱干燥法相比具有良好的一致性,具有可替代性,且检测效率远远高于烘箱法。

红外法测试样品水分含量,测试结果受样品材质、测试条件影响较大,主要影响因素包括:样品质量、烘干温度和烘干时间。

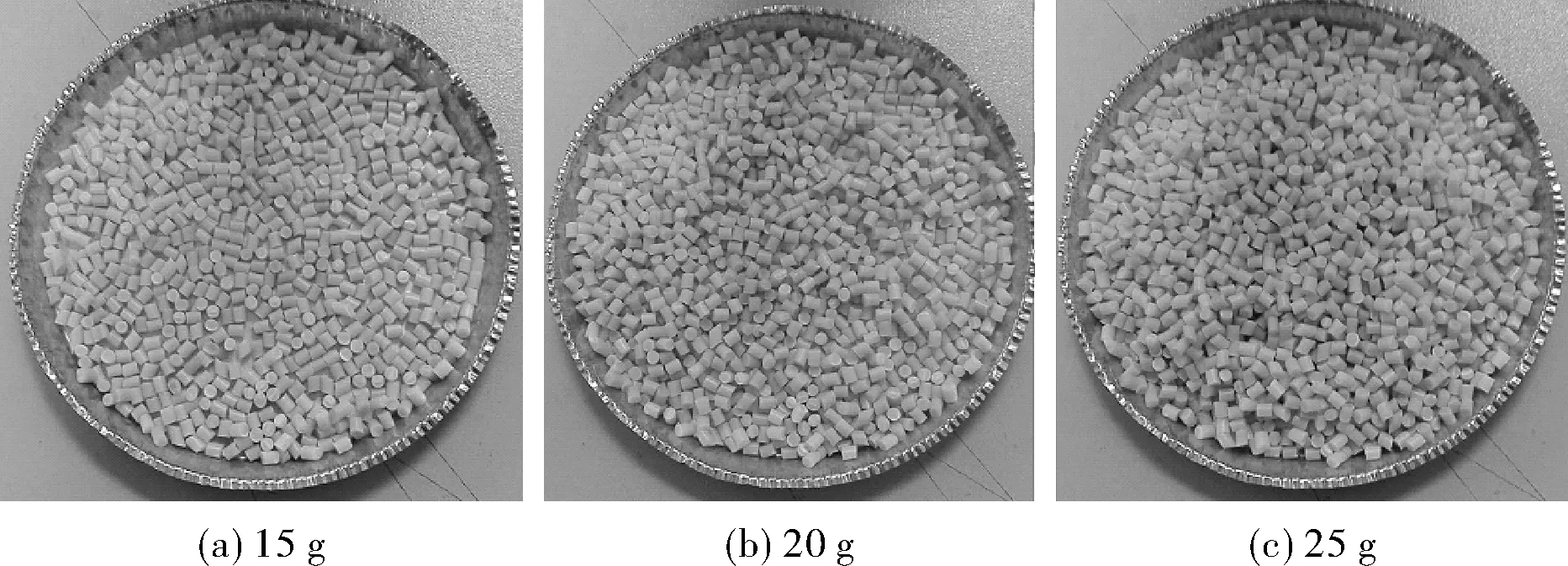

(1)样品质量的选择

样品质量是影响红外法测试样品水分含量结果的关键因素之一,一般以样品平铺满铝盘的底部,样品之间无明显间隙为佳(如图1 b所示)。如果样品量过少,难以保证样品完全铺满测试用的铝盘(如图1 a所示),未被样品遮盖住的铝盘会反射红外射线造成其温度低于样品的温度,样品会不断与暴露的铝盒发生热交换,从而导致样品只能吸收能量不均匀,测量数据不稳定。如果样品量太大,一方面会使样品形成明显堆积(如图1 c所示),样品受热不均匀,且所需要的干燥时间相对较长,影响工作效率;另一方面,会在样品的表面形成水膜,影响水分的挥发[5]。

图1 不同样品质量样品堆积示意图Fig.1 Schematic diagram of sample stacking with different sample quality

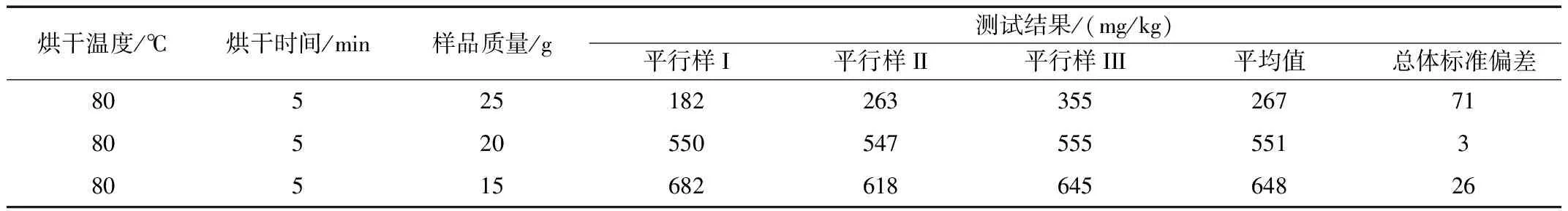

固定烘干温度80 ℃,烘干时间5 min,分别采用样品质量(15±0.5) g,(20±0.5) g和(25±0.5) g进行样品水分含量测试,测试数据如表2所示。

表2 不同样品质量下ECOPOND© C200水分含量Table 2 Moisture content of ECOPOND© C200 with different sample quality

(2)烘干温度的选择

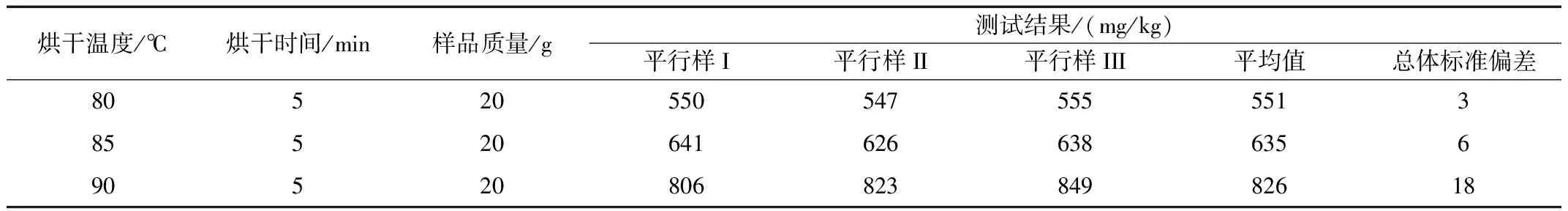

淀粉基生物降解聚酯通常以PBAT和PLA作为基础树脂,PBAT的熔点通常为110~125 ℃,玻璃化转变温度约-32 ℃,PLA的熔点为140~180 ℃,玻璃化转变温度约60 ℃,此外二者的维卡软化点均不超过95 ℃。烘干温度不宜过高,过高的烘干温度会导致样品结块,影响测试结果;烘干温度过低,往往需要较长的测试时间,影响工作效率。固定样品质量(20±0.5) g,烘干时间5 min的情况下,分别选用烘干温度为80 ℃,85 ℃,90 ℃进行了样品水分含量测试,测试结果如表3所示。

表3 不同烘干温度下ECOPOND© C200水分含量Table 3 Moisture content of ECOPOND© C200 with different drying temperatures

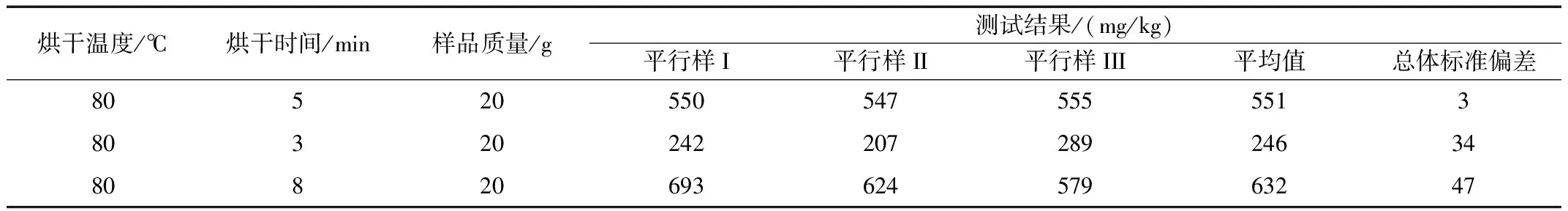

(3)烘干时间的选择

烘干时间取决于烘干温度,在烘干温度固定的情况下,烘干时间过短,水分含量测试结果偏低;烘干时间过长,影响工作效率,且水分含量测试结果偏高。固定样品质量(20±0.5) g,烘干温度80 ℃的情况下,分别选用烘干时间为3 min,5 min,8 min的进行了样品水分含量测试,测试结果如表4所示。

表4 不同烘干时间下ECOPOND© C200水分含量Table 4 Moisture content of ECOPOND© C200 with different drying times

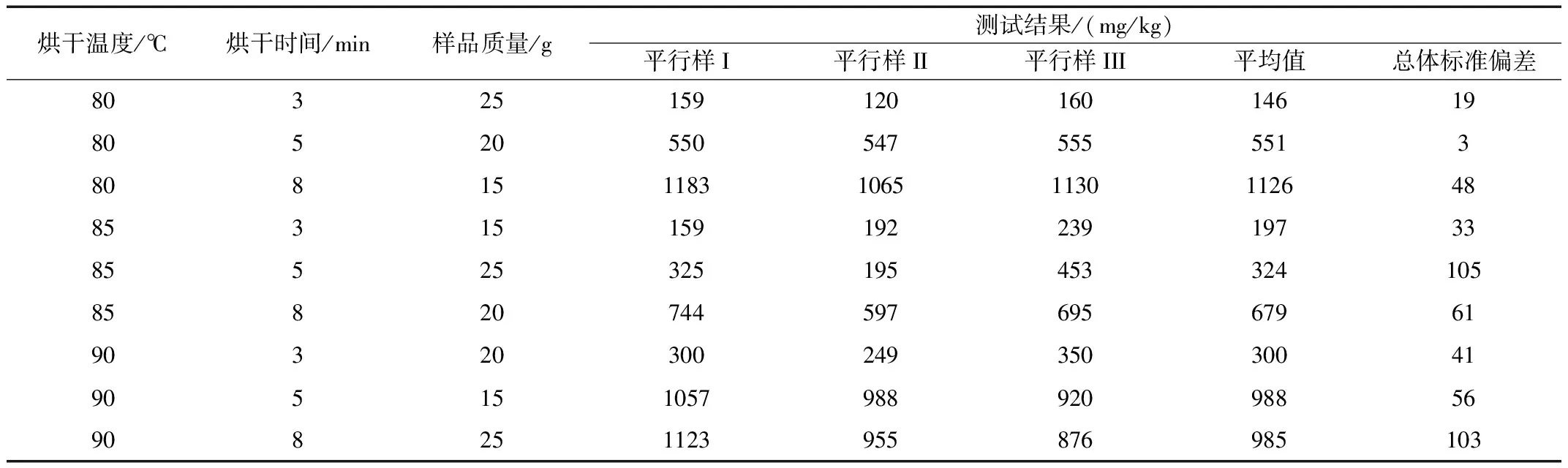

(4)正交试验

为了进一步研究样品质量、烘干温度、烘干时间对样品水分含量测试结果的影响,本文进一步采用正交设计法,测试了不同组合条件下淀粉基生物降解聚酯ECOPOND©C200的水分含量,结果如表5所示。

表5 红外法测定ECOPOND© C200水分含量Table 5 Moisture content of ECOPOND© C200 with infrared method

2 结果与讨论

表2数据表明,当样品质量为(20±0.5) g时,样品能较均匀的平铺在铝盘中,水分含量测试结果与压差法更为接近,总体标准偏差相对更小。当样品质量为(15±0.5) g时,虽然样品也能较好的平铺于铝盘中,但存在明显的间隙,导致水分含量测试结果较压差法偏高,且总体标准偏差较样品质量为(20±0.5) g时大;当样品质量为(25±0.5) g时,虽然能保证样品平铺于铝盘中无间隙,但样品出现了明显的堆积情况,导致测试过程中,水分蒸发相对困难,测试结果较压差法偏低,平行样之间的数据波动大。

表3数据表明,固定样品质量和烘干时间的情况下,烘干温度越高,样品水分含量测试结果越大,总体标准偏差也随烘干温度的升高而变大。

表4数据表明,固定样品质量和烘干温度的情况下,烘干时间越长,样品水分含量测试结果越大。当烘干时间为3 min时,由于烘干时间过短,样品中的水分并未完全蒸发,导致水分含量测试结果较压差法偏低,总体标准偏差较烘干时间5 min时大;当烘干时间为8 min时,过长的烘干时间,导致样品中水分蒸发的同时,样品中的一些高沸点成分也随着烘干时间的延长而逐渐挥发,导致水分含量测试结果较压差法偏高,总体标准偏差较烘干时间5 min时大。

对比表2、表3和表4的数据,可以发现,当样品质量和烘干时间合适时,烘干温度的改变虽然会对测试结果产生影响,但是相对于样品质量、烘干时间改变,温度的改变对平行样间的数据波动影响更小,总体标准偏差更小。

表5中的正交试验数据表明,无论是提升烘干温度还是改变样品质量,当烘干时间为3 min时,样品水分含量平均值均小于等于300 mg/kg,测试结果均低于压差法测试结果;当烘干时间为8min时,样品水分含量平均值均高于650 mg/kg,测试结果均高于压差法测试结果。固定样品烘干温度,改变样品质量和烘干时间,可以发现,烘干温度为80 ℃时,同一样品3次测试结果的总体标准偏差相对烘干温度为85 ℃和90 ℃时小。

结合表2至表5的数据可以发现,当样品质量为(20±0.5) g,烘干温度80 ℃,烘干时间5 min,样品水分含量测试结果平均值为551 mg/kg,与压差法测试结果516 mg/kg接近,且平行样之间的数据偏差小,平行样测试数据稳定。

3 结 论

本工作以压差法测试数据作为参考,研究了红外法测试淀粉基生物降解聚酯水分含量过程中,烘干时间、烘干温度、样品质量对测试结果的影响。实验发现,相对于样品质量,烘干时间和烘干温度对样品水分含量结果影响较大。对于平行样间的数据稳定性而言,烘干温度的改变对总体标准偏差的影响小于样品质量和烘干时间的改变。同时,结合淀粉基生物降解聚酯的特性,选择了烘干温度80 ℃,烘干时间5 min,样品质量(20±0.5) g作为合适的测试条件,测试结果与压差法测试数据接近,测试数据稳定性好。

本工作的开展对于后续人们研究红外法测试淀粉基生物降解聚酯水分含量具有参考意义,该方法的建立与完善,将有利于快速、简便的测试淀粉基生物降解聚酯水分含量,便于生产品质管控。