耐高水压盾构用盾尾密封油脂及其性能表征

2022-09-19王德乾斯芳芳谢宇飞王明杰焦文杰贾恒琼廖剑平

王德乾, 斯芳芳, 谢宇飞, 李 博, 王明杰, 焦文杰, 贾恒琼, 廖剑平

(1. 北京中铁新材料技术有限公司, 北京 102600; 2. 中铁第五勘察设计院集团有限公司, 北京 102600; 3. 中铁物资集团有限公司, 北京 100189; 4. 中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081; 5. 中铁建华南建设(广州)高科技产业有限公司, 广东 广州 511458)

0 引言

盾尾密封是盾构3大密封系统中最重要的密封,是隧道盾构施工的核心技术,盾尾密封油脂是盾尾密封最关键的密封材料[1-3]。因此,盾尾密封油脂必须具有优异的综合性能,主要体现在抗高水压密封性好、泵送性和稠度适中,尤其抗水压密封性能决定了盾尾密封的上限。

跨江越河隧道大直径盾构施工中常遇到水压力高、地层渗透系数高、地质条件异常复杂等难题,导致盾构盾尾密封失效风险呈指数级别增长[4-5]。盾尾密封系统一旦失效,轻则影响正常施工,拖延工期;重则可能引起江(河)水倒灌,产生重大安全隐患。施工单位为了保证盾尾密封系统绝对安全可靠,宁可高价购买进口盾尾密封油脂,也不选用价格低廉的国产产品。究其原因,是因为国产产品抗高水压密封性和泵送性这对性能矛盾体的平衡性欠佳,综合性能落后于进口产品,导致目前高水压下盾构用盾尾密封油脂被进口产品垄断; 同时,由于国内缺少统一的定量表征盾尾密封油脂泵送性和抗水压密封性的标准和检测设备,导致市场上充斥着良莠不齐的油脂产品,阻碍行业发展。

国内研究人员主要针对盾构施工中盾尾渗漏、盾构关键技术、盾尾密封油脂现场使用方法、遇到的问题、带来的施工风险以及解决方案做了大量的研究和总结工作[6-10],但是针对盾尾密封油脂配方体系的研发与优化、宏观性能与微观结构之间的关系等研究[11-12]较少。

盾构在始发作业时需要人工将手涂型盾尾密封油脂注入钢丝刷间隙中,而在掘进过程中则需要通过油脂泵将泵送型盾尾密封油脂注入油脂腔中,以达到盾尾密封的目的。因此,泵送型盾尾密封油脂须具有良好的泵送性(流动性)和锥入度(稠度)。本文采用正交试验获得系列耐高水压盾尾密封油脂(泵送型)配方,通过抗水压密封性、泵送性和稠度测试,分析各个配方组分之间的相互作用,提出耐高水压盾尾密封油脂实现抗高水压密封性能优异、泵送性和稠度适中的机制,为产品的微观结构与宏观性能搭建桥梁,促进国产产品更新换代,为我国跨江越河等高水压盾构施工提供了一种性价比高的泵送型高端盾尾密封油脂产品。

1 实验室研制

1.1 试验原料及表征仪器

试验原料: 机械液压油(北京欣环诚润滑油有限公司,工业级); T612A(无锡市宜能石化有限公司,工业级); 聚异丁烯(锦州精联润滑油添加剂有限公司,工业级);锂基脂(北京欣环诚润滑油有限公司,工业级);有机蒙脱石(杭州西河化工有限公司,工业级);碳酸钙(粒径400目,北京粉体科兰有限公司,工业级); 滑石粉(粒径325目,北京粉体科兰有限公司,工业级); 天然可降解木质纤维(0.5~1 mm,2~3 mm,3~4 mm,上海邦维市政工程有限公司,工业级)。

试验表征仪器: 10 L捏合机(江苏如皋锋光机械厂); WTHP-2型抗水压密封装置(中铁第五勘察设计院集团有限公司,自制); BSX-25泵送性测试仪(中铁第五勘察设计院集团有限公司,自制); BSY-167锥入度(稠度)测试仪(大连北港石油仪器有限公司)。

1.2 正交试验

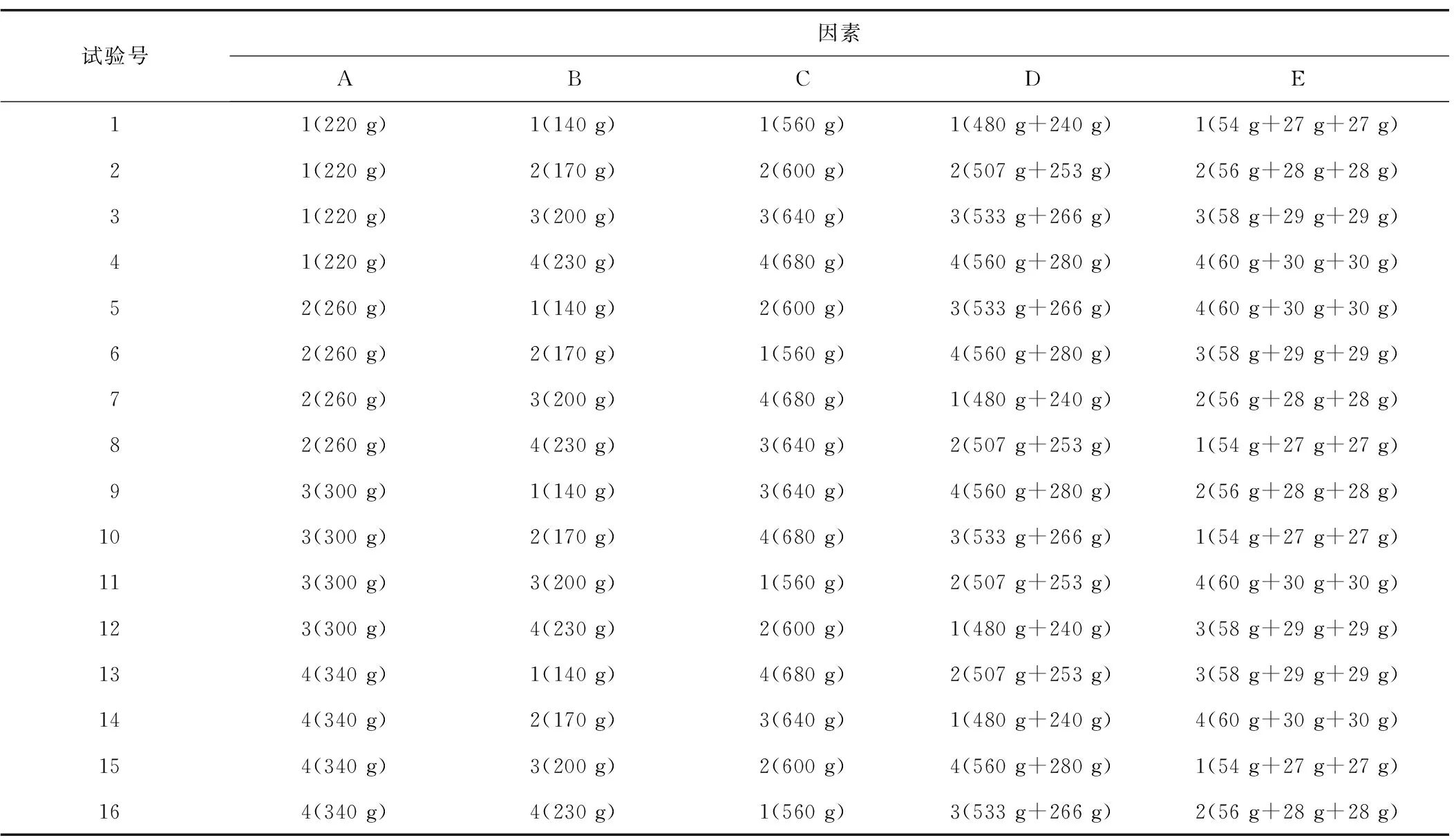

本文配方设计选择五因素四水平正交表进行耐高水压盾尾密封油脂的正交设计,如表1所示。其中,5种因素: A为基础油(机械液压油)、B为增黏剂(聚异丁烯∶T612A=1)、C为润滑剂(锂基脂)、D为填充剂(碳酸钙∶滑石粉=2(质量比))、E为增强剂(0.5~1 mm木质纤维∶2~3 mm棉纤维∶3~4 mm棉纤维=2∶1∶1(质量比))。4个水平分别为: A,11%(220 g)、13%(260 g)、15%(300 g)、17%(340 g); B,7%(140 g)、8.5%(170 g)、10%(200 g)、11.5%(230 g);C,28%(560 g)、30%(600 g)、32%(640 g)、34%(680 g);D,36%(480 g+240 g)、38%(507 g+253 g)、40%(533 g+266 g)、42%(560 g+280 g);E,5.4%(54 g+27 g+27 g)、5.6%(56 g+28 g+28 g)、5.8%(58 g+29 g+29 g)、6.0%(60 g+30 g+30 g)。有机蒙脱石3%(60 g)。设计总质量约2 kg。

表1 L16(45)正交试验设计表Table 1 L16(45)Orthogonal experimental design

1.3 盾尾密封油脂工艺流程

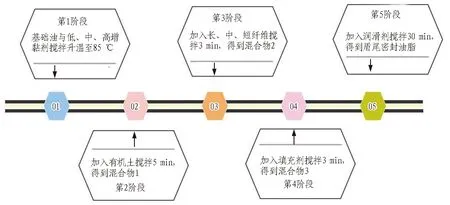

盾尾密封油脂所用原材料均无毒,生产过程中,属于有机/无机共混,不产生工业三废。整个生产工艺分为如下5步,如图1所示。

图1 盾尾密封油脂工艺流程图Fig. 1 Process flowchart of shield tail sealing grease

1) 将一定量增黏剂和一定量基础油加入捏合机中,设定加热温度为85 ℃,搅拌均匀,获得混合物;

2) 向混合物中加入有机土,搅拌3~5 min,获得混合物1;

3) 向混合物1中分别加入0.5~1 mm、2~3 mm、3~4 mm的长、中、短纤维,搅拌5 min,获得混合物2;

4) 向混合物2中加入碳酸钙和滑石粉,搅拌3 min,获得混合物3;

5) 向混合物3中加入锂基脂,搅拌30 min,获得安达ANDR耐高水压盾尾密封油脂。

2 试验结果与讨论

2.1 表征方法

耐高水压盾尾密封油脂最重要的性能指标为抗水压密封性、泵送性和稠度[13-14]。

抗水压密封性: 鉴于目前无盾尾密封油脂抗水压密封性的定量表征仪器、测试方法与评价标准,本课题组研制了抗水压密封测试仪,定义了水击穿压力测试指标,即在实验室25 ℃下,使用1层网孔孔径为0.76 mm、丝径为0.3 mm的金属钢丝网,300 g盾尾密封油脂在30 min内被水击穿的最小压力,用水击穿压力定量表征盾尾密封油脂抗水压密封性的好坏。提出的测试条件与评价标准如表2所示。

表2 盾尾密封油脂的测试条件与评价标准Table 2 Test conditions and evaluation of shield tail sealing grease

泵送性: 按照 ASTM D1092标准,盾尾密封油脂在 25 ℃和空气压力 1 MPa 的条件下,通过一定孔径毛细管时的流量,可以定量表征油脂流动性的大小。

锥入度(稠度): 锥入度是表征盾尾密封油脂稠度的指标。一般情况是指,在25 ℃条件下锥头在5 s内下落压入样品的深度,锥入度数值越大,则说明样品稠度越低。

2.2 性能测试结果

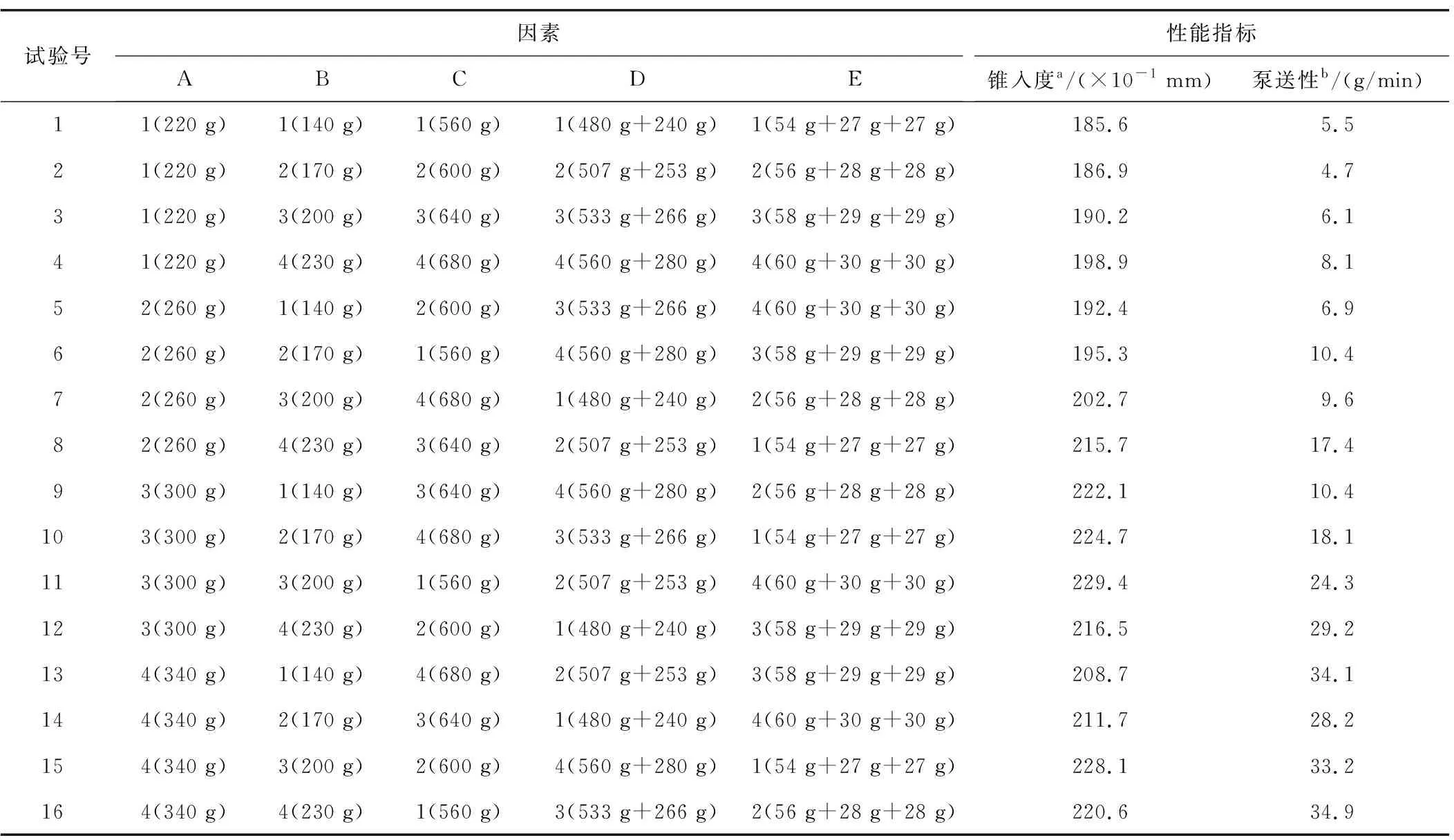

正交试验性能指标测试结果如表3所示。正交试验锥入度测试数据分析如表4所示。

表3 L16(45)正交试验性能指标测试结果Table 3 L16(45)Results of property test of all orthogonal experiments

表4 正交试验锥入度测试数据分析Table 4 Cone penetration data processing of orthogonal experiments (×10-1 mm)

将表4中数据绘制成趋势图,如图2—6所示。随着基础油质量分数的增大,锥入度先增大后略微降低,选择较佳水平为A3; 随着增黏剂质量分数增大,锥入度逐渐增大,但不明显,综合成本考虑,较佳水平为B3; 随着润滑剂质量分数的增大,锥入度基本未变,综合成本考虑,较佳水平为C1; 随着填充剂质量分数的增大,锥入度变化不明显,综合成本考虑,较佳水平为D1; 随着增强剂质量分数的增大,锥入度先明显下降,当质量分数达到6.0%之后,锥入度又略微提高,较优化水平为E4。另外,由表4可知,基础油、增黏剂和增强剂的极差分别是26.9、10.7和10.8。因此,基础油、增黏剂和增强剂是影响盾尾密封油脂锥入度最主要的因素。综合分析可得,正交试验锥入度的较佳水平组为A3E4B3D1C1。

图2 基础油对油脂锥入度的影响Fig. 2 Effect of base oil on cone penetration of shield tail sealing grease

图3 增黏剂对油脂锥入度的影响Fig. 3 Effect of tackifier on cone penetration of shield tail sealing grease

图4 润滑剂对油脂锥入度的影响Fig. 4 Effect of lubricant on cone penetration of shield tail sealing grease

图5 填充剂对油脂锥入度的影响Fig. 5 Effect of filler on cone penetration of shield tail sealing grease

图6 增强剂对油脂锥入度的影响Fig. 6 Effect of enhancer on cone penetration of shield tail sealing grease

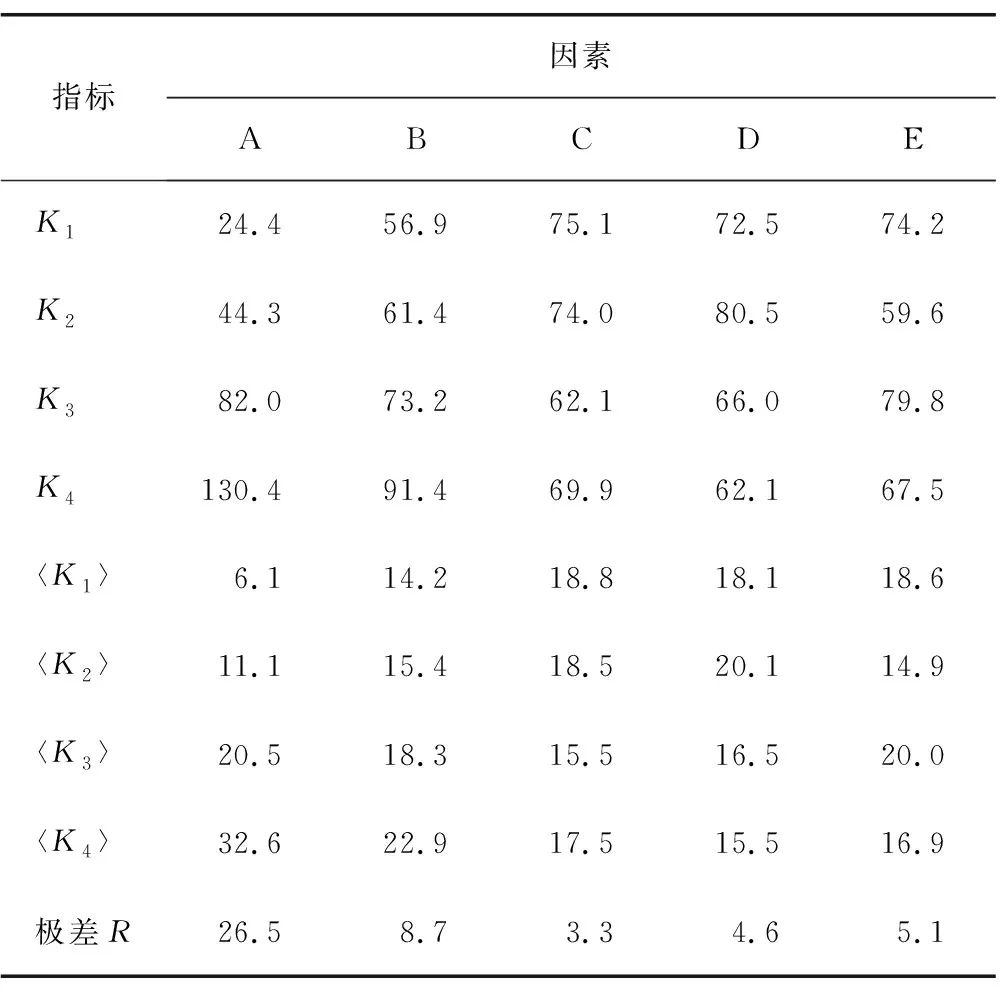

正交试验泵送性测试数据分析如表5所示。

表5 正交试验泵送性测试数据分析Table 5 Pumping performance data processing of orthogonal experiments g/min

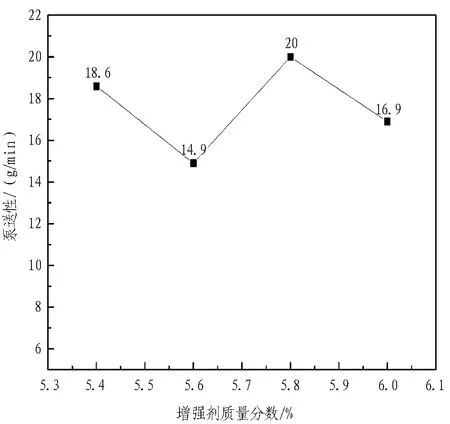

将表5中数据绘制成趋势图,如图7—11所示。随着基础油质量分数的增大,其泵送性逐渐增大,最大值达到32.6 g/min,选择较优化水平为A4; 随着增黏剂质量分数增大,泵送性逐渐增大,最大值达到22.9 g/min,选择较优化水平为B4。由此可知,基础油比增黏剂对油脂泵送性的提高更明显。随着润滑剂质量分数的增大,泵送性基本保持不变,因此润滑剂对盾尾密封油脂泵送性影响不明显,选择较优化水平为C1。随着填充剂质量分数的增大,其泵送性先增大后降低,选择较优化水平为D2;随着增强剂质量分数的增大,泵送性有波动,但是变化不明显,选择较优化水平为E3。由表5可知,基础油的极差是26.5,远高于其他配方组分。因此,基础油是影响盾尾密封油脂泵送性的最主要因素。综合分析可得,正交试验泵送性的较佳水平组为A4B4E3D2C1。

图7 基础油对油脂泵送性的影响Fig. 7 Effect of base oil on pumping performance of shield tail sealing grease

图8 增黏剂对油脂泵送性的影响Fig. 8 Effect of tackifier on pumping performance of shield tail sealing grease

图9 润滑剂对油脂泵送性的影响Fig. 9 Effect of lubricant on pumping performance of shield tail sealing grease

图10 填充剂对油脂泵送性的影响Fig. 10 Effect of filler on pumping performance of shield tail sealing grease

图11 增强剂对油脂泵送性的影响Fig. 11 Effect of enhancer on pumping performance of shield tail sealing grease

综上所述,正交试验锥入度的较佳水平组为A3E4B3D1C1,正交试验泵送性的较佳水平组为A4B4E3D2C1。 组分A是影响锥入度的最重要因素,较佳水平选择A4;组分B是影响泵送性的最重要因素,较佳水平选择B3;其他因素对2个性能影响不大。综合考虑,正交试验获得优化配方 ANDR S5为A4B3C1D2E4。因此,给出一种优化配方的配比范围:基础油8%~16%、增黏剂5%~13%、润滑剂10%~20%、有机蒙脱石2%~4%、增强剂5.5%~6.5%、填充剂36%~44%。

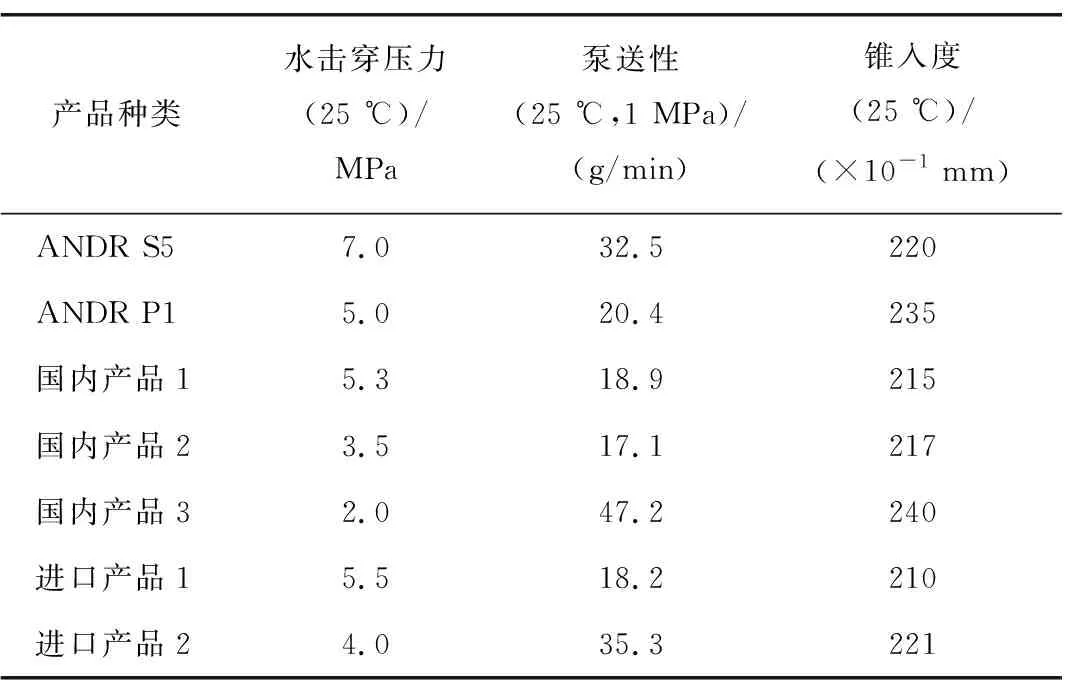

将优化配方样品ANDR S5与ANDR P1及国内外同类产品进行抗水压密封性、泵送性和锥入度测试的对比试验,结果如表6所示。

表6 自制产品与国内外同类产品重要性能对比Table 6 Comparison and contrast of property among self-made grease, other grease made in China, and grease made abroad

由表6中数据可知,ANDR S5相比未加有机蒙脱石组分的ANDR P1,泵送性高,锥入度小,实现了稠度与泵送性的平衡。与国内同类产品相比,ANDR S5产品与国产产品1稠度基本相同的前提下,其水击穿压力和泵送性同时提高;另外,ANDR S5产品水击穿压力远高于国产产品2和国产产品3。

与进口同类产品相比,ANDR S5泵送性32.5 g/min明显高于进口产品1的18.2 g/min,同时水击穿压力也是进口产品1的1.3倍; 与进口产品2泵送性和锥入度基本一致的前提下,ANDR S5产品水击穿压力为7 MPa,是进口产品2的1.75倍。

2.3 结果分析

针对ANDR S5产品所具有的优异综合性能,对其微观机制进行深入研究。

1)ANDR S5产品配方中增加了有机蒙脱石,该组分为片层结构,层间距为5~10 nm,为基础油和增黏剂提供了进入空间,如图12所示。根据相似相容原理,基础油、聚异丁烯等有机物与有机蒙脱石接触,通过分子运动进入到微纳米级有机蒙脱石的片层之间,形成了有机纳米复合物,实现了有机蒙脱石的增稠分散,电镜示意如图13所示。在剪切力作用下,有机蒙脱石片层滑移,流动性增强,从而构建了耐高水压盾尾密封油脂的剪切流变配方体系,并实现了盾尾密封油脂稠度和泵送性的平衡。

图12 基础油和高分子增黏剂进入片层结构示意图Fig. 12 Schematic of lamellar structure immersed in base oil and tackifier

(a) 天然蒙脱石(b) 有机蒙脱石(c) 有机纳米复合物图13 基础油和增黏剂在有机蒙脱石中的增稠分散微观结构Fig. 13 Microstructure of thickening scattered of base oil and tackifier in organic montmorillonite

2)ANDR S5产品配方采用不同尺度的天然可降解纤维作为增强组分,构建了空间网络骨架配方体系。其中,尺寸为2~3 mm、3~4 mm的棉纤维,作为提高盾尾密封油脂稠度和抗水压密封性的核心组分; 尺寸为0.5~1 mm的木纤维,作为提高盾尾密封油脂流动性的核心组分,与配方中有机纳米复合物形成了复合纤维增强阻水结构,其示意如图14所示。

图14 有机纳米复合物与不同尺度的天然可降解纤维组成阻水结构示意图Fig. 14 Schematic of waterproof construction composed of organic nano-composites and different scales naturally degradable fibers

因此,配方体系中有机蒙脱石增稠流变体系的建立,以及不同尺度天然可降解纤维与有机纳米复合物所形成的复合纤维增强阻水结构是ANDR S5产品具有抗高水压密封性、泵送性和稠度适中的关键[15]。

课题组研制的ANDR S5耐高水压盾构用盾尾密封油脂稠度和泵送性平衡的同时,大大提高了盾尾密封油脂的抗水压密封性。该优化配方ANDR S5产品已应用到广州地铁18号和22号线,下穿珠江主干及其支流30余次,最大注浆压力达0.8 MPa,盾构盾尾未出现漏浆漏水情况,获得了施工单位一致好评。

3 结论与展望

1)采用正交设计法(L16(45))优化出一种ANDR S5耐高水压盾尾密封油脂配方。提出在产品配方体系中使用有机蒙脱石,构建盾尾密封油脂剪切流变配方体系;提出采用长、中、短天然可降解纤维,构建空间网络骨架体系,与配方中其他组分形成有机纳米复合纤维增强阻水结构。实现了该配方产品泵送性、锥入度与进口某产品相当的条件下,其水击穿压力是进口某产品的1.75倍。

2)ANDR S5耐高水压盾尾密封油脂已经广泛应用于广州地铁18号和22号线过珠江及周边水道盾构施工中,并获得了施工人员的好评,为我国越江过河等高水压盾构施工提供了一种耐高水压盾尾密封油脂产品。

3)ANDR S5耐高水压盾尾密封油脂存在的问题是基础油、增黏剂、润滑剂等来源于化石能源,不可降解。随着“十四五”规划与2035年远景目标对“碳达峰、碳中和”的部署,未来生态友好型盾尾密封油脂的研制是主要发展方向。

4)盾尾密封油脂的防水效果受盾尾钢丝刷影响,但目前对此方面的研究较少。随着高水压盾构施工项目的不断增多,针对盾尾密封油脂和盾尾刷相互作用的研究势在必行,有助于盾尾密封油脂的性能表征,促进盾尾密封油脂行业发展。