ACO装置结焦原因分析及处理措施

2022-09-19刘艳会

刘艳会

(陕西延长石油延安能源化工有限责任公司,陕西延安 727500)

在催化裂化装置及蒸汽热裂解制乙烯装置生产中,结焦问题普遍可见,对于催化裂化装置,结焦主要发生器壁之上或者催化剂表面。当反应器壁上结焦时,一方面会增加器壁的热阻,降低器壁的传热系数,导致器壁温度升高,甚至出现局部温度过高的现象,另一方面也会对系统内催化剂流化造成影响,尤其是结焦严重导致大焦块脱落时,最终会导致热量分布不均匀,影响到反应的效率,如反应深度,收率及选择性等。当催化剂表面结焦时,整个催化剂颗粒表面被覆盖,孔道被堵塞,从而导致反应物无法与催化剂的活性中心接触,降低了反应速率,减小了目的产物的选择性。对于蒸汽裂解制乙烯装置,结焦主要发生在裂解炉炉管内壁,一方面结焦过程中会导致管径逐渐变小,使得流体压力升高,加工量降低,另一方面内壁结焦导致传热热阻增加,管内温度降低,原料转化率降低,而炉管表面温度升高,存在炉管烧穿的风险。总之,不管是催化裂化还是蒸汽裂解装置,都需要定期进行清焦处理,这不仅降低了生产能力,增加能耗,也会降低设备的使用寿命,所以,不管是反应角度还是设备的角度看,结焦均会对装置的安全平稳运行造成不利影响。但是目前催化裂化装置沉降器结焦问题和裂解炉炉管结焦问题已经得到了广泛的研究,结焦对系统的影响得到有效缓解[1-5]。

针对结焦这个复杂的过程,为了更有针对性地消除结焦产生的不利影响,广大研究人员对结焦的机理进行了广泛的研究。综合现有的研究和报道,有三种机理已经得到了普遍的认可:金属催化结焦、气相结焦和自由基结焦。三种结焦过程可能是单独存在的,也可能是共存的,并针对性地开发了各种抑制技术,以减缓对装置运行的影响[6-9]。

1 运行问题

ACO装置采用美国KBR公司和韩国SK公司共同开发的流化催化裂化制烯烃技术,主要以轻烃、拔头油、石脑油等为原料,通过选择性催化反应主要将C5~C8烃类转化成聚合级乙烯和聚合级丙烯产品。其主要流程为原料油经预热后进入提升管反应器,反应油气在沉降器内快速分离出催化剂,之后油气进入油气急冷器快速由675℃降至390℃,降低二次反应的发生,随后油气进入后续急冷油系统和分离系统,最终获得聚合级乙烯和聚合级丙烯产品。

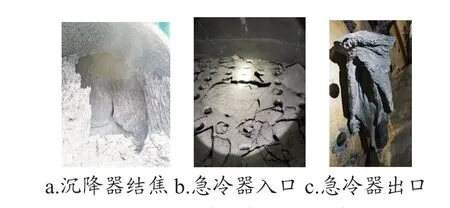

自2018年开车以来,ACO装置流化床反应系统结焦是比较严重的,不仅油气急冷器换热管内部结焦,流化床反应器沉降室内壁、旋风分离器外壁处都有非常严重的结焦,短时间内造成油气急冷器出口超温和压差过大及反再系统存在流化风险的问题。为了维持生产,只能通过降低进料量来控制油气急冷器出口温度低于设计值,直至无法维持操作为止,运行周期不足2个月,严重威胁装置运行的安全性和经济性。装置各位点结焦情况如图1所示。

图1 ACO装置各处结焦情况

2 结焦原因分析

2.1 焦样分析

为了分析结焦原因,在沉降器、油气急冷器入口和油气急冷器出口三处各取一份焦样,并通过热重分析法和质谱分析法对该三处焦样进行了分析,其分析结果见表1。

表1 焦样热重分析结果 %(w)

由以上分析数据可以看出,沉降器结焦构成与油气急冷器结焦物差异比较大,油气急冷器入口和出口样品中有约60%的焦炭,约40%的催化剂,而沉降器样品催化剂含量更高,约为60%。

通过质谱分析方法对三处焦样中有机成分进行了进一步分析,三种焦炭中烃类物质都占有极高的比例,氮化物、硫化物含量低,且以含有单个氮原子、单个硫原子的物质为主。碳数集中在10~25,随着碳数的增多,不饱和度整体也呈增长趋势。油气急冷器进出口焦样中占比较高组分有C10H8、C20H12、C16H10、C21H14、C18H12、C18H14、C17H12、C19H14、C22H12、C22H14、C22H16等,而沉降器焦样中占比较高组分有C10H8、C20H12、C21H14、C22H12、C22H14、C22H16、C18H12、C16H10等。整体而言,三种焦样中有机焦主要为多环芳烃,且沉降器焦样中物质的不饱和度略高于油气急冷器进出口焦样,所含的杂原子(O、N、S)数更多。

2.2 系统结焦原因分析

(1)沉降器系统结焦

原料催化裂解反应产物中含有二烯烃和炔烃组分,乙炔可以通过选择性加氢脱除,但是其他二烯烃和炔烃的转化率低于50%,剩余C4、C5、C6等二烯烃和炔烃循环返回反应系统,其含量最高时可以达到3.7%(w)。烯烃和二烯烃可以在655~675℃温度下发生芳构环化反应和聚合反应,生成大分子的多环芳烃。这些重组分在接触沉降器内注入的低温防焦蒸汽和汽提蒸汽时,瞬间冷凝,多环芳烃进一步发生液相脱氢缩聚生焦。最终与催化剂混合黏附在沉降室内壁和旋风分离器外壁等处,导致结焦。

(2)油气急冷器结焦

根据工艺包设计,反应油气急冷器采用套管式换热器,它将675℃的反应油气快速冷却至390℃,同时副产10MPa(G)、310℃的高压饱和蒸汽。反应油气走内管,水汽走环隙,高温油气与温度较低的水汽系统换热。

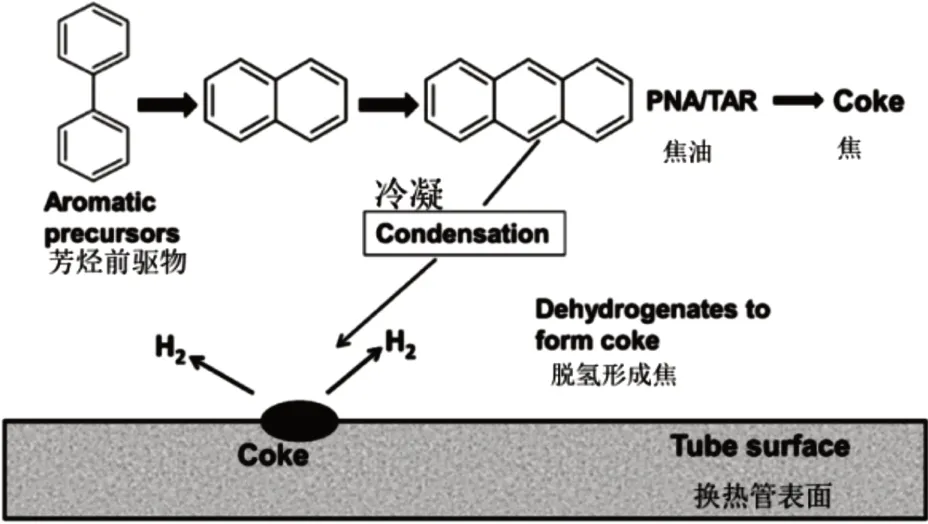

高温条件下,油气中的单环或双环芳烃在自由基的帮助下,分子发生脱氢,生成重组分稠环芳烃,其在急冷降温过程中部分冷凝成小液滴,吸附在强吸油性的细小的催化剂颗粒表面,最终黏着在换热器换热面上,随着时间推移,焦层逐渐变厚。具体结焦过程可用图2表示。

图2 油气急冷器换热管结焦过程

3 处理措施

3.1 提高沉降器防焦蒸汽温度

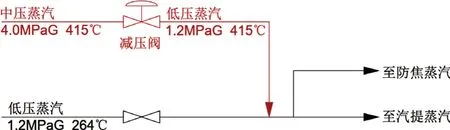

根据上述原因分析,需要提高沉降器内防焦蒸汽和汽提蒸汽温度,以提高局部冷点温度,减少重组分冷凝,减缓结焦速度。为此,在原低压过热蒸汽管线上并入一股1.2MPaG、415℃低压过热蒸汽,代替原来的1.2MPaG、264℃低压蒸汽。根据现场实际情况,新增低压过热蒸汽经中压蒸汽减压而来,可以明显提高蒸汽温度,具体流程如图3所示。

图3 防焦蒸汽改造示意流程图

3.2 增加油冷器

基于以上分析及反应机理,生焦是该系统内的介质特性,即反应油气急冷器结焦问题是无法避免的。为了解决运行问题,只能通过提高反应油气急冷器操作温度的方式,使其高于反应油气的露点,减少重组分在换热管壁上面的凝结结焦。同时,为了避免对后续管线及急冷油塔操作造成不利影响,如管道、设备超温等,不断延长装置运行周期,故需在反应油气急冷器下游增加油冷器,将180℃急冷油注入油气中,通过直接接触换热的方式进一步将油气降至420℃左右,具体流程见图4[10]。

图4 增加油冷器后流程示意图

4 结论

通过焦样的热重和有机组分分析,获得焦样主要是由催化剂及以多环芳烃等有机组分为主的重组分构成,结合装置操作条件,得出结焦的主要原因是聚合结焦、缩合结焦及冷凝结焦。针对上述原因,实施了提高防焦蒸汽温度及增加油冷器两项改造措施,取得了显著效果,装置运行周期由不足2个月延长至7个月以上。同时,也降低了装置频繁开停车操作过程中的安全风险,降低了装置运行成本。