膜法减量-旁路烟道蒸发处理脱硫废水零排放工程实践

2022-09-19林锦松

林锦松

(三达膜环境技术股份有限公司,福建厦门 361000)

随着新的环境保护法的严格实施和“水十条”的发布,对电厂用水和排水要求愈加严格。部分省份对新建燃煤机组环评明确要求废水实现零排放,不留废水排放口;同时对老旧机组废水处理设备升级改造,逐步减排废水,最终达到废水零排放。脱硫废水作为火电厂水梯级利用的最后一个环节,污染物浓度高,含有的杂质主要是悬浮物、Cl-盐、过饱和的SO32-盐、SO4

2-盐以及各类重金属,处理难度较大,只要解决好脱硫废水的零排放,就可实现全厂废水的零排放。

1 工程概况

广西壮族自治区某2×320MW燃煤机组火电厂,其脱硫废水零排放项目处理原三联箱系统出水,其设计进水水质为:pH:6~9、悬浮物≤70mg/L、CODcr≤95mg/L、Cl-≤15000mg/L、SO42-≤6000mg/L、Ca2+≤3000mg/L、Mg2+≤4500mg/L、TDS≤30000mg/L,经系统处理后实现废水零排放。采用的主体工艺路线:“混凝沉淀+砂滤+柱式超滤+海淡RO+双流旁路烟道蒸发”如图1所示,处理水量10m3/h。

图1 零排放系统工艺流程

在原有三联箱系统出水上,采用“混凝沉淀+砂滤”的预处理工艺,降低废水的结垢离子,并去除悬浮物、降低浊度后,采用“柱式超滤+海淡RO”双膜法减量工艺,回收60%的淡水,剩余40%浓缩液进入双流体旁路烟道蒸发实现零排放。本文拟对系统工艺设计进行阐述,并对运行效果进行分析。

2 主要设备及工艺设计说明

2.1 混凝沉淀

采用“三联箱+澄清池”:

(1)三联箱:原三联箱系统加入石灰调节pH,反应沉淀后,进入一联箱,加入Na2CO3降低钙镁离子,有效停留时间≥1h;二联箱加入PAC混凝剂起凝聚的作用,有效停留时间≥15min;三联箱加入PAM絮凝剂使小的凝聚体形成大的矾花,有效停留时 间≥30min。

(2)澄清池:采用φ4000mm×5700mm碳钢防腐辐流式澄清池,表面负荷≤0.8m3/(m2·h)、有效沉淀时间≥4h,不设置斜板,沉淀的污泥送至板框压滤系统进行压滤,澄清池上清液进入砂滤系统过滤。

(3)板框:新增200m2的板框压滤机,对污泥进行压滤,产生的污泥外运。

2.2 砂滤

采用φ1400mm×3380mm砂滤罐,过滤速度7m/s,石英砂滤料有效填充高度1.5m,采用汽水反洗方式,水反洗强度5.0L/(m2·s),气反洗强度 15L/(m2·s),一天自动反洗一次,反洗液回至收集箱。砂滤系统主要去除澄清池沉淀上清液带出的细小悬浮物,保证后端超滤系统稳定运行,过滤后的废水进入超滤原水箱。

2.3 超滤系统

采用陶氏柱式超滤膜组件,设计通量25L/(m2·h),采用汽水反洗方式,反洗通量100L/(m2·h),单支膜面积40m2。运行方式:运行30min—反洗2min—运行30min—反洗2min,循环运行。系统去除废水当中的细小微粒,控制SDI≤5,保证进入海淡反渗透的水质条件。

2.4 反渗透系统

反渗透膜芯采用陶氏海淡反渗透膜组件,单支膜面积37m2,采用单级一列6芯装设计,综合考虑设计水质及长期运行通量衰减,膜设计通量10L/(m2·h)。采用大回流工艺设计,反渗透系统浓缩液一部分回至RO原水箱,高压泵扬程采用5.0MPa。废水进膜前加入阻垢剂和还原剂保证稳定运行,系统回收率60%,回收60%淡水达到工业用水标准,剩余40%浓缩液进入双流体旁路烟道进行蒸发结晶。

2.5 双流体旁路烟道蒸发

如图2所示,旁路烟道蒸发器采用双流体形式,电厂2×320MW机组,系统采用一炉两塔设计,设置4台处理量均为1.0m3/h的旁路烟道蒸发器,蒸发器支架利用原有锅炉钢架进行改造。经RO系统处理后的浓缩液利用气液两相喷枪,在蒸发器内通过压缩空气切割雾化成细小雾滴,雾滴粒径D32≤35μm,喷嘴材质要求:CR76哈氏合金。蒸发器从空预器前端、SCR出口烟道引入少量烟气(烟气温度330~390℃),此烟气具有巨大的热容量,雾化的雾滴与高温烟气迅速进行传热、传质、蒸发,完全蒸发后形成的结晶盐与水蒸气随烟气一起并入空预器与低温省煤器之间烟道(出口烟温≥160℃),结晶盐随粉煤灰一起在除尘器内被捕捉去除,水蒸气则进入脱硫系统在喷淋冷却作用下凝结成水,间接补充脱硫系统用水。蒸发器引入电厂烟道内少量高温烟气,利用烟气余热为雾化后废水蒸发提供热量,无需增加其他热源。经系统处理后实现废水零排放。

图2 旁路烟道蒸发器DCS系统界面图

3 运行情况分析

3.1 预处理系统运行情况分析

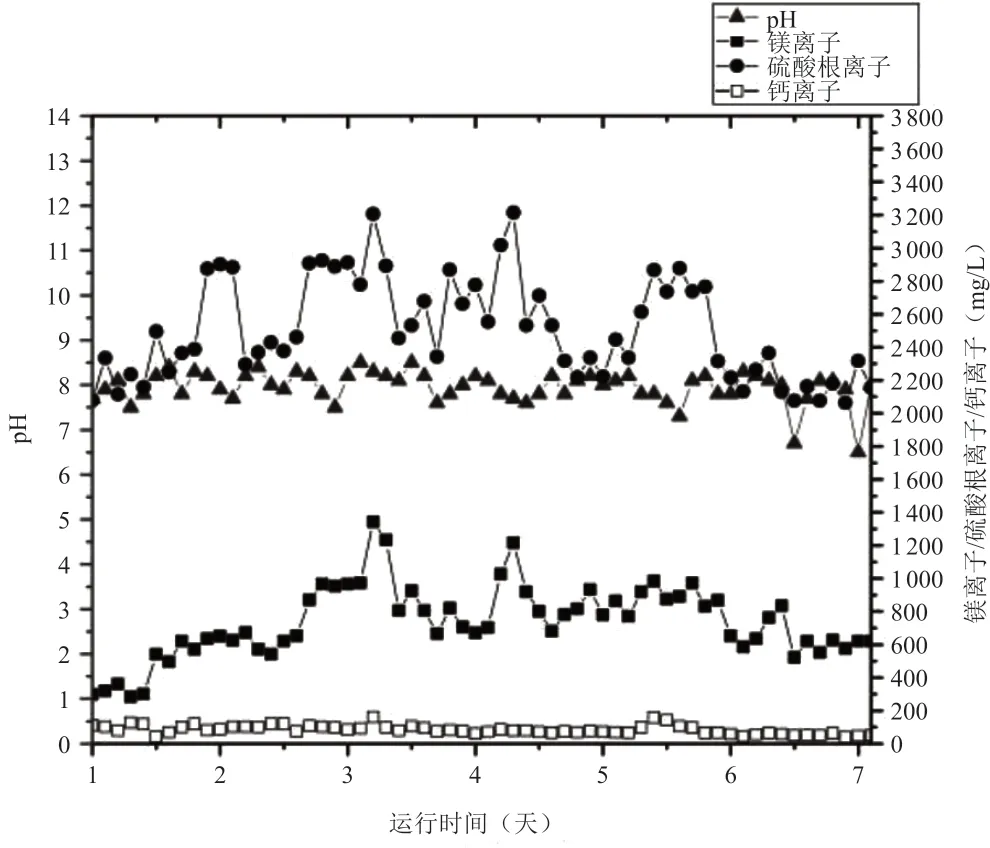

脱硫废水水质受电厂燃煤、石灰、工业用水水质及运行工况的影响,水质波动较大,废水的钙镁离子含量高,如要完全去除废水当中的钙镁离子,药剂成本较高,综合系统整体运行成本,预处理系统主要考虑去除废水当中的悬浮物及一部分的结垢离子。如图3所示,预处理系统通过加入石灰控制系统pH,运行过程中,pH在6.5~8.5波动,忽略其中6.5特例值,系统运行pH控制在8上下、PAC投加量250×10-6、PAM投 加 量1.0×10-6、Na2CO3投 加 量2500×10-6,经沉淀后出水Mg2+含量为283~1343mg/L、SO42+含量为2063~3215mg/L、Ca2+含量为38~160mg/L。

图3 沉淀系统出水水质

沉淀系统出水经砂滤系统去除悬浮物,进入超滤系统进一步去除细小颗粒,达到反渗透的进水要求。

3.2 反渗透系统运行情况分析

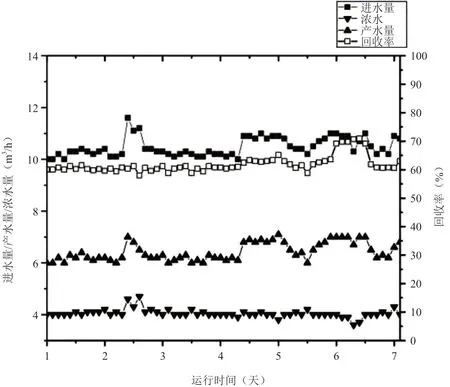

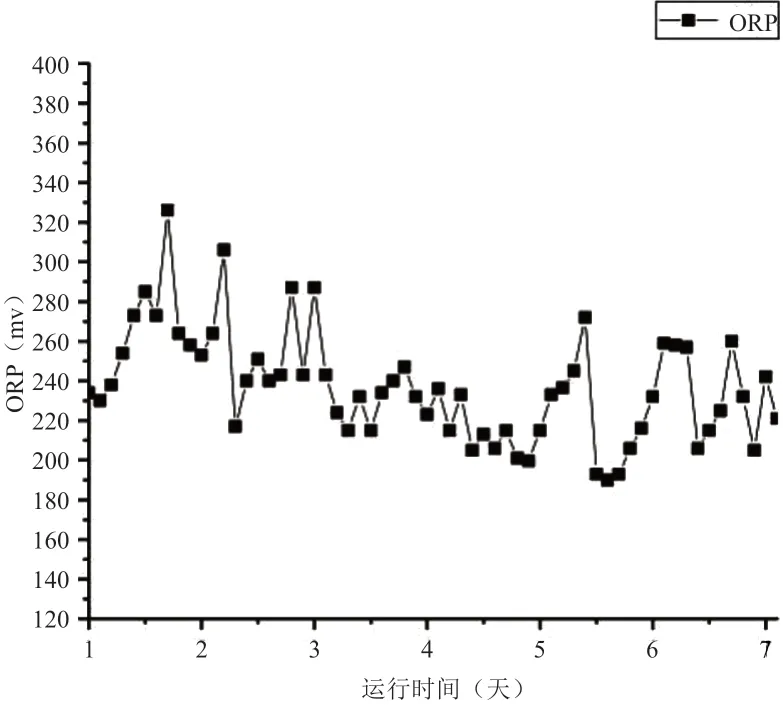

超滤系统产水进入反渗透系统进行淡水回收。进入反渗透系统前加入15×10-6阻垢剂、5×10-6还原剂。如图4、图5所示,进膜前的ORP值为190~326mv,系统处理的进水量为10~11.6 m3/h,产水量为6~7.1 m3/h,回收率为58%~70.9%。系统回收率达到设计要求。

图4 反渗透系统回收率

图5 反渗透系统进水ORP值

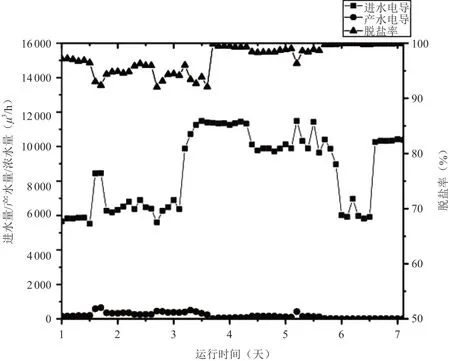

如图6所示,反渗透进水电导率为5524~ 114986μs/cm,进水平均电导率为8636.96μs/cm,该电厂的实际处理水质受电厂燃煤及运行工况的影响,且经预处理系统软化后,优于设计水质。

图6 反渗透系统脱盐率

产水电导率为6.12~647μs/cm,产水平均电导率为188.59 μs/cm。运行期间,委托第三方进行单次产水水样测试,pH 6.68、电导率123.8μs/cm、0.065mg/L、氟 化 物0.032mg/L、Cl-40.55mg/L、1.18mg/L、Ca2+14.89mg/L、Mg2+0.75mg/L、溶解性固体61.5mg/L、总有机碳6.43mg/L。系统脱盐率为92.04%~99.91%,平均脱盐率为97.31%。产水水质优于厂区工业用水水质要求。

3.3 旁路烟道系统运行情况分析

旁路烟道蒸发结晶器投产后,委托第三方对锅炉性能影响进行测试,测试结果:燃用试验煤质,机组负荷310MW(蒸发器停运)工况和机组负荷310MW(蒸发器运行)工况试验下,锅炉热效率分别为92.609%、92.581%。蒸发器运行蒸发2t/h脱硫废水,蒸发器(运行)较蒸发器(停运)时锅炉效率下降0.028%,如表1所示。

表1 试验工况下锅炉效率计算 %

3.4 主要技术经济指标

系统新建一个膜系统处理车间,新建车间充分考虑构筑物的协调性、美观性,保持旧废水楼高一致,采用两层设计,新增建筑物占地18m×18m=324m2。旁路烟道蒸发结晶器利用锅炉钢架进行改造,不需要额外占地。

系统运行加药费用为10.11元/m3,运行电费为7.28元/t,处理脱硫废水合计运行费用为17.39元/m3(不含锅炉影响费用)。

4 结束语

1)脱硫废水的水质波动较大,含盐量高,悬浮物含量大,成分复杂,含有各类重金属,采用两级物化沉淀软化,能有效去除废水中的悬浮物,并降低废水中的钙镁离子。

2)软化后的澄清液,经砂滤和柱式超滤进行过滤,可满足反渗透系统的进水要求。反渗透系统采用大回流工艺,能够有效避免反渗透的结垢倾向。系统回收率为58%~70.9%、脱盐率为92.04%~99.91%、产水水质优于厂区工业用水水质要求。

3)浓缩液进入双流体旁路烟道蒸发结晶器进行蒸发结晶,在机组负荷310MW工况下,运行蒸发2t/h废水,锅炉效率下降0.028%。

4)废水当中的盐分蒸发后随粉煤灰一起在除尘器内被捕捉去除,不产生额外结晶盐。

5)系统回收了100%的水资源,反渗透回收了60%的淡水,剩余40%浓缩液经旁路烟道蒸发形成水蒸气,经脱硫岛喷淋冷却回用到脱硫岛中。

6)系统处理电厂水梯级利用最后一个环节的废水,实现了脱硫废水的零排放,进而协助电厂实现全厂废水的零排放。