磷脂酶C对大豆原油脱胶效果的研究

2022-09-19杨静媚姜碧若杨小平徐浩宇毕艳兰

李 军,杨静媚,苏 沛,姜碧若,杨小平,徐浩宇,毕艳兰

(1.河南工业大学 粮油食品学院,郑州 450001; 2.中储粮油脂工业东莞有限公司,广东 东莞 523147)

原油中通常含有一定量的胶溶性杂质,主要包括磷脂、蛋白质、黏液质和糖基甘二酯等[1]。胶溶性杂质的存在不但影响油脂的稳定性,还会影响油脂精炼和深度加工的效果[2]。因此,脱胶工序在油脂精炼过程中必不可少。

传统的油脂脱胶方式有水化脱胶和酸化脱胶。水化脱胶用于去除原油中大部分的水化磷脂[3];酸化脱胶可把部分非水化磷脂转化为水化磷脂而脱除[4-5]。然而,传统的脱胶方式不仅化学品消耗大、水耗高,而且脱胶油得率低、残磷量高[6],这给精炼后续工序带来较大的操作负担,同时也使成品油的品质降低,影响成品油的使用特性[7]。

近年来,酶法脱胶因反应条件温和、环境友好,符合绿色、环保、可持续的发展战略理念,越来越受到油脂加工行业的关注与青睐[8-11]。磷脂酶C主要作用于磷脂sn-3位的酯键,生成易溶于水的磷酸胆碱、磷酸乙醇胺、磷酸肌醇等而被脱除,同时生成的甘二酯可增加中性油的得率。目前,关于采用磷脂酶C酶法脱胶的研究已有报道[12-14],但大多集中在磷脂脱除效果和脱胶油得率方面[11-13],而很少关注脂肪酸和甘油酯的组成和含量变化,尤其是甘二酯含量以及油脚中磷脂组成和含量的变化。

本文以大豆原油为原料,对磷脂酶C的酶法脱胶效果进行研究,考察脱胶油中磷脂含量和中性油得率变化、甘油酯和脂肪酸的组成和含量变化以及油脚中磷脂组成和含量的变化。在单因素实验的基础上,采用正交实验对脱胶工艺参数进行优化,为在油脂行业推广酶法脱胶技术提供一定的数据支撑。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

大豆原油,由新郑中储粮油脂有限公司提供;磷脂酶C,Novozyme公司。

柠檬酸、氧化锌、盐酸、氢氧化钾、硫酸联氨、钼酸钠、正己烷、无水硫酸钠、乙醚、异丙醇、三氯甲烷、冰乙酸、碘化钾、可溶性淀粉、硫代硫酸钠、甲酸,均为分析纯,购于当地试剂经销商。

1.1.2 仪器与设备

BSA224S分析天平(精确至0.1 mg),赛多利斯科学仪器(北京)有限公司;LT1001E精密电子天平,常熟市天量仪器有限责任公司;DF-101S集热式恒温加热磁力搅拌器,巩义市予华仪器责任有限公司;HH-6A数显恒温磁力搅拌水浴锅,常州荣华仪器制造有限公司;WGL-125B电热鼓风干燥箱,天津市泰斯特仪器有限公司;CenLee16K台式高速离心机,湖南湘立科学仪器有限公司;DL-1万用电炉,北京中兴伟业仪器有限公司;PHS-3C数显台式酸度计,上海浦春计量仪器有限公司;8860气相色谱分析仪,美国安捷伦公司;TU-1810紫外可见光分光光度计,北京普斯通用仪器有限责任公司;Bruker AVANCE III 500 MHz核磁仪,德国布鲁克公司。

1.2 实验方法

1.2.1 大豆原油的脱胶

1.2.1.1 酶法脱胶

称取100 g大豆原油于500 mL圆底烧瓶中,水浴加热至80℃后,加入0.11~0.17 mL 0.45 g/mL柠檬酸溶液,继续搅拌反应25 min。然后,将温度降至45~60℃,加入2%蒸馏水和20~50 mg/100 g(以油的质量计,下同)的磷脂酶C,继续搅拌反应1~4 h。待反应结束后,将体系温度升到90℃,灭酶10 min。将油样在10 000 r/min下离心15 min,分别收集上层油相和底部油脚。上层油相于103℃下干燥1 h,在玻璃干燥器中冷却后,称量质量计算脱胶油得率,然后将脱胶油转入样品瓶,测定含磷量。底部油脚采用31P NMR测定其磷脂组成。

1.2.1.2 酸化脱胶

酸法脱胶的操作过程,除不添加磷脂酶C之外,其他与1.2.1.1完全相同。

1.2.2 大豆原油基本理化指标测定

水分及挥发物含量测定参照GB 5009.236—2016《食品安全国家标准 动植物油脂水分及挥发物的测定》,酸值测定参照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》,过氧化值测定参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》。

1.2.3 大豆原油和脱胶油脂肪酸组成测定

油样先进行甲酯化,再采用气相色谱法测定脂肪酸含量,其中甲酯化方法参考GB 5009.168—2016《食品中脂肪酸的测定》,气相色谱条件具体参考文献[15]。采用峰面积归一化法定量。

1.2.4 大豆原油和脱胶油甘油酯组成测定

大豆原油和脱胶油甘油酯组成的测定参考宗蕾等[16]的方法。

1.2.5 大豆原油和脱胶油含磷量的测定

大豆原油和脱胶油中含磷量的测定参照GB/T 5537—2008《粮油检验 磷脂含量的测定》,采用钼蓝比色法。

1.2.6 油相pH的测定

油相pH的测定参考Jahani等[17]的方法。称取2 mL待测油水乳化液与2 mL去离子水于离心管,充分混合,在10 000 r/min下离心10 min,移除上层油相,使用pH计测定剩余水相pH。

1.2.7 油脚中磷脂组成测定

称取一定量的油脚溶于0.6 mL氘代氯仿和0.6 mL 甲醇的混合溶液中,再加入0.6 mL EDTA缓冲溶液调整pH至8.5,待油脚完全溶解后,旋涡振荡1 min,在3 000 r/min下离心10 min,取下层清液注入核磁管,于Bruker AVANCE III 500 MHz核磁仪中进行测定,测定参数为5 mm PABBO探头、zgpg30脉冲序列、次数1 024次、脉冲等待时间2 s。

1.2.8 数据处理

所有实验至少重复两次,数据采用“平均值±标准偏差”的形式表示,数据显著性采用SPSS 16.0进行分析,以p值为0.05作为判断显著性的临界限。

2 结果与讨论

2.1 大豆原油指标测定结果

本研究所用原料为汽提大豆原油,其主要理化指标如表1所示。

表1 大豆原油理化指标

由表1可知,大豆原油的水分及挥发物含量为0.23%,略高于GB/T 1535—2017《大豆油》中对水分及挥发物含量(≤0.02%)的要求,这与原油汽提时溶剂和水分未完全去除有关。大豆原油的酸值(KOH)和过氧化值分别为1.02 mg/g和0.66 mmol/kg,符合GB/T 1535—2017《大豆油》和GB 2716—2018《植物油》中对原油酸值(KOH)(≤4 mg/g)和过氧化值(≤9.85 mmol/kg)的要求。大豆原油的含磷量达到808.75 mg/kg。

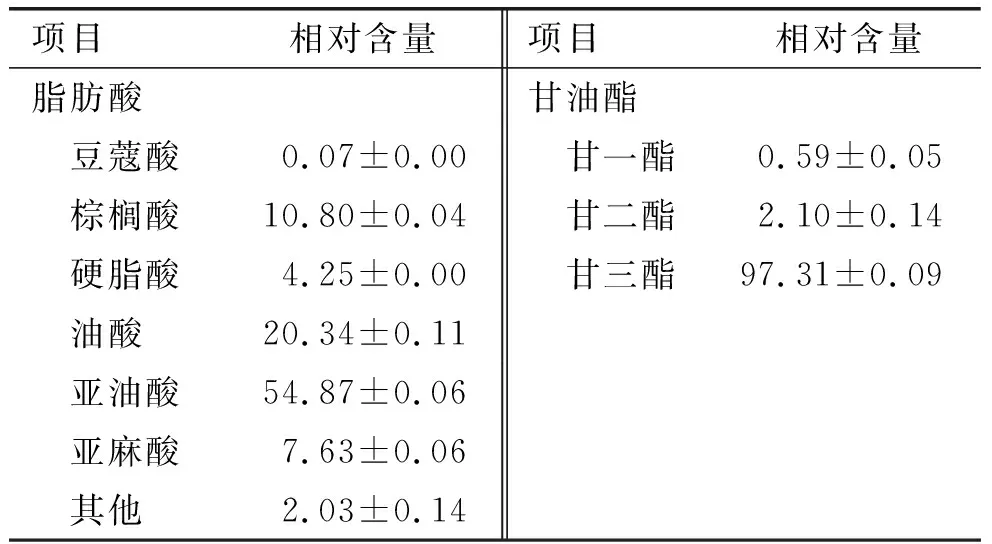

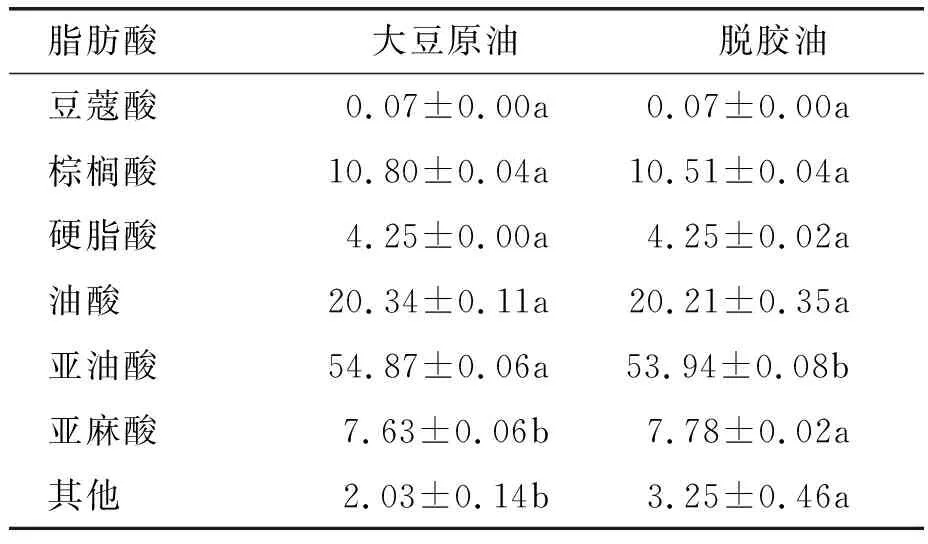

大豆原油的脂肪酸和甘油酯组成见表2。

表2 大豆原油脂肪酸和甘油酯组成 %

由表2可知,大豆原油中主要包括10.80%棕榈酸、4.25%硬脂酸、20.34%油酸、54.87%亚油酸和7.63%亚麻酸,符合GB/T 1535—2017《大豆油》中各脂肪酸含量的范围。大豆原油的甘油酯组成包括0.59%甘一酯、2.10%甘二酯和97.31%甘三酯。少量甘一酯和甘二酯的存在是由于大豆收获过程中自身含有或者脂肪酶水解造成的。

2.2 磷脂酶C脱胶单因素实验

2.2.1 脱胶温度对脱胶油中含磷量的影响

在大豆原油质量100 g、0.45 g/mL柠檬酸添加量0.13 mL、加酶量40 mg/100 g、加水量2%、脱胶时间4 h的条件下,考察脱胶温度(45~60℃)对脱胶油中含磷量的影响,结果如图1所示。

注:图中不同小写字母表示差异显著,p<0.05。下同图1 脱胶温度对脱胶油中含磷量的影响

由图1可知,随着脱胶温度的升高,脱胶油中的含磷量呈现先下降后上升的趋势。脱胶油的含磷量在脱胶温度为50℃时最低,为1.04 mg/kg。当反应温度低于酶的最适温度时,随着温度的升高,酶的活性增强;当反应温度高于酶的最适温度时,随着温度的升高,酶的活性减弱甚至丧失。因此,选择50℃为磷脂酶C的最适脱胶温度。

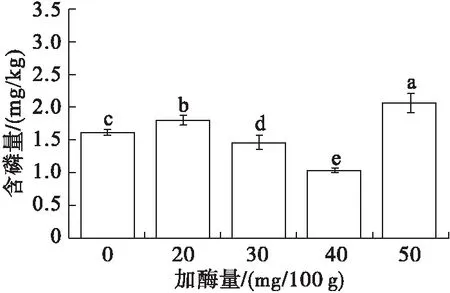

2.2.2 加酶量对脱胶油中含磷量的影响

在大豆原油质量100 g、0.45 g/mL柠檬酸添加量0.13 mL、加水量2%、脱胶温度50℃、脱胶时间4 h的条件下,考察加酶量(20~50 mg/100 g)对脱胶油中含磷量的影响,结果如图2所示。

图2 加酶量对脱胶油中含磷量的影响

由图2可知,随着加酶量的增加,脱胶油中的含磷量总体呈现先下降后升高的趋势。脱胶油的含磷量在加酶量为40 mg/100 g时达到最低值1.04 mg/kg,低于酸化脱胶油(加酶量为0)的含磷量(1.63 mg/kg)。随着加酶量的进一步增加,脱胶油的含磷量反而有所回升,其原因为加酶量的进一步增加引起水分活度降低,导致酶活性下降。Gomez等[18]研究发现不同种类的胞外酶对水分活度的敏感性具有很大差异,且酶活性随水分活度的增加先增加后减少。因此,选择40 mg/100 g作为磷脂酶C的最适添加量。

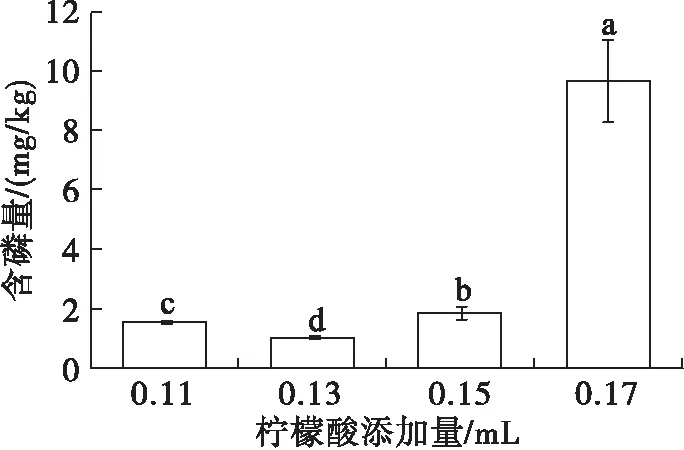

2.2.3 柠檬酸添加量对脱胶油中含磷量的影响

在大豆原油质量100 g、加酶量40 mg/100 g、加水量2%、脱胶温度50℃、脱胶时间4 h的条件下,考察0.45 g/mL柠檬酸添加量(0.11~0.17 mL)对脱胶油中含磷量的影响,结果如图3所示。表3为不同体积0.45 g/mL柠檬酸添加量所对应的pH。

表3 不同体积0.45 g/mL柠檬酸添加量下的pH

图3 0.45 g/mL柠檬酸添加量对脱胶油中含磷量的影响

由图3可知,随着加酸量的增大(即pH的降低),脱胶油中的含磷量呈现先降低后升高的趋势。脱胶油的含磷量在柠檬酸添加量为0.13 mL(pH 5.10)时达到最低值1.04 mg/kg。随着柠檬酸添加量的进一步增加,脱胶油的含磷量迅速回升,在柠檬酸添加量为0.17 mL时,脱胶油含磷量达到9.66 mg/kg,其原因为过多的酸导致体系pH过低,使磷脂酶活性大幅度降低。因此,选择0.13 mL(pH 5.10)作为柠檬酸最适添加量(最适pH)。

2.2.4 脱胶时间对脱胶油中含磷量的影响

在大豆原油质量100 g、0.45 g/mL柠檬酸添加量0.13 mL、加酶量40 mg/100 g、加水量2%、脱胶温度50℃的条件下,考察脱胶时间(1~4 h)对脱胶油中含磷量的影响,结果如图4所示。

由图4可知,随着脱胶时间的延长,脱胶油中的含磷量总体呈现下降趋势,刚开始的1~2 h内,油中含磷量迅速下降,这是由于大部分磷脂与水结合而被脱除。随着脱胶时间的延长,磷脂与水在磷脂酶C的作用下转化为磷酸胆碱、磷酸肌醇等进入水相。当脱胶时间达到4 h时,脱胶油的含磷量降低至1.04 mg/kg。从油脂加工角度来说,进一步延长时间降低脱胶油的含磷量已意义不大。因此,选择4 h作为最适脱胶时间。

图4 脱胶时间对脱胶油中含磷量的影响

2.3 磷脂酶C脱胶正交实验

在单因素实验基础上,固定脱胶时间为4 h,采用4因素3水平正交表进行正交实验,优化酶法脱胶工艺参数,结果如表4所示。

表4 磷脂酶C脱胶正交实验设计及结果

由表4的极差(R)分析结果可知,3个因素的影响顺序依次是加酶量>脱胶温度>柠檬酸添加量,即加酶量对磷脂酶C脱胶的影响最为显著,其次是脱胶温度、柠檬酸添加量。磷脂酶C脱胶的最佳方案为A2B2C3,即最佳反应条件为0.45 g/mL柠檬酸添加量0.15 mL、加酶量40 mg/100 g、脱胶温度50℃、脱胶时间4 h。

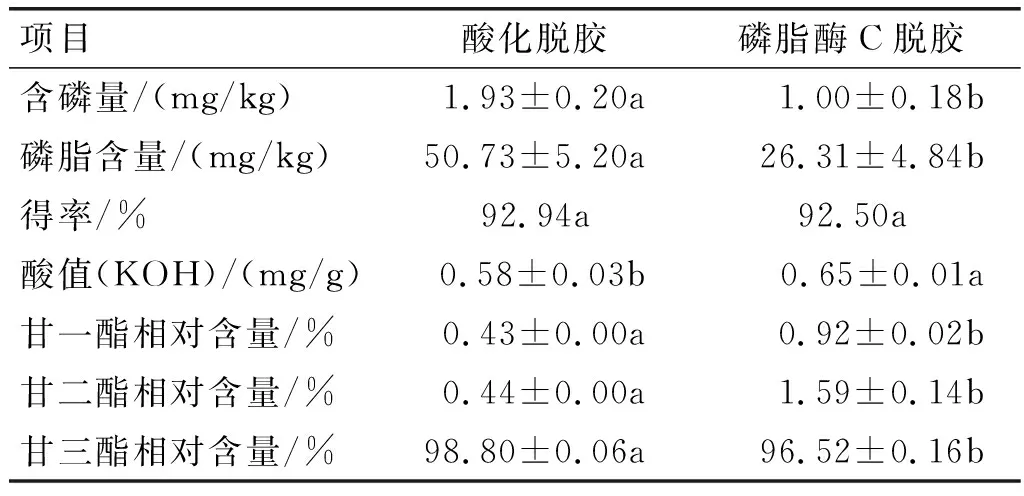

在最佳脱胶条件下,本文测定了磷脂酶C脱胶油的含磷量、得率、酸值、甘油酯组成和脂肪酸组成(大豆原油质量200 g),结果如表5、表6所示。

表5 最佳脱胶条件下磷脂酶C添加前后脱胶油含磷量、得率、酸值及甘油酯组成

表6 磷脂酶C脱胶大豆油的脂肪酸组成及相对含量 %

由表5可知,最佳条件下磷脂酶C脱胶油的含磷量低于酸化脱胶油的含磷量,这是由于磷脂酶C水解使得更多的磷脂以磷酸胆碱、磷酸肌醇、磷酸乙醇胺等形式溶于水相而被去除。与酸化脱胶油相比,磷脂酶C脱胶油的酸值有所回升,是由于更多的磷脂以磷酸胆碱、磷酸肌醇、磷酸乙醇胺等形式脱除,减少了对游离脂肪酸的吸附。

由表5还可知,与酸化脱胶油的甘油酯组成相比,磷脂酶C脱胶油中甘二酯相对含量增加,说明磷脂酶C起到了很好地水解磷脂的作用。由于表5中数据表征的是油脂中甘一酯、甘二酯、甘三酯的相对含量,所以由于甘二酯的增多,导致磷脂酶C脱胶油中甘三酯的相对含量降低。

磷脂酶C水解磷脂致使甘二酯增加,理论上可以达到增加脱胶油得率的目的,即磷脂酶C脱胶油的得率应大于酸化脱胶油的得率。然而,表5的结果显示两者无显著差异,这主要是由于实验室的反应体系较小,且采用的篮式离心机在离心效果方面不如工业上使用的碟片式离心机。

另外,甘一酯和甘二酯含量的提升虽然可增加中性油的得率,但是也存在后续精炼脱臭过程中有害成分缩水甘油酯和3-氯丙醇酯增加的风险。Codex标准指出,甘一酯和甘二酯含量超过3%~4%会显著影响缩水甘油酯的增加量[19]。本研究酶法脱胶油中甘一酯和甘二酯的含量为2.5%,未达到显著影响缩水甘油酯生成的界限。而且,实际生产过程中可根据缩水甘油酯和3-氯丙醇酯的实际含量,考虑合适的脱臭工艺条件如双温脱臭工艺,进一步防控其生成。

由表6可知,与大豆原油相比,磷脂酶C脱胶油的脂肪酸组成没有变化,豆蔻酸、棕榈酸、硬脂酸和油酸的相对含量无显著差异,亚油酸的相对含量仅降低0.93百分点,亚麻酸的相对含量仅升高0.15百分点,说明磷脂酶C脱胶基本不影响油脂的脂肪酸组成及相对含量,这一结果与Mahmood-Fashandi等[20]的报道一致。

2.4 油脚中磷脂的表征

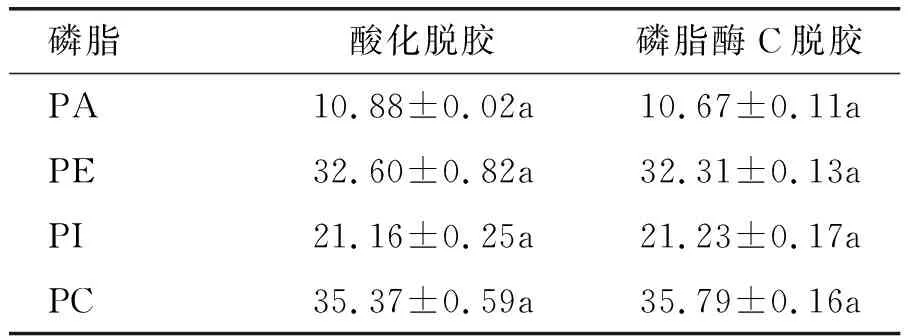

为了更好地了解酸化脱胶和磷脂酶C脱胶过程中磷脂的变化情况,因脱胶油中磷脂含量太低而无法通过核磁进行定量,对油脚中磷脂的相对含量通过31P NMR进行了测定,结果如图5和表7所示。

注:PA.磷脂酸;PE.磷脂酰乙醇胺;PI.磷脂酰肌醇;PC.磷脂酰胆碱图5 酸化脱胶和磷脂酶C脱胶油脚中磷脂的31P NMR图谱

表7 酸化脱胶和磷脂酶C脱胶油脚中磷脂的相对含量 %

由图5、表7可知,酸化脱胶油脚中磷脂以磷脂酰胆碱(PC)、磷脂酰乙醇胺(PE)、磷脂酰肌醇(PI)和磷脂酸(PA)为主,未检测到溶血磷脂,这与俞乐[21]的研究结果是相似的。与酸化脱胶油脚相比,磷脂酶C脱胶油脚中磷脂的组成无变化,这主要是由于磷脂酶C作用于磷脂sn-3位,不会引起磷脂组成的变化。另外,与酸化脱胶油脚磷脂各组分的相对含量相比,磷脂酶C脱胶油脚中磷脂各组分的相对含量也无显著差异,这说明磷脂酶C对PC、PE、PI和PA的作用无选择性。

3 结 论

酶法脱胶实验表明,磷脂酶C能有效脱除大豆原油中的磷脂。与酸化脱胶油相比,磷脂酶C脱胶油中含磷量降至1.00 mg/kg,甘二酯相对含量增加1.15百分点,而甘三酯相对含量减少。磷脂酶C脱胶油得率与酸化脱胶油得率无显著差异。磷脂酶C脱胶油与大豆原油的脂肪酸组成和相对含量基本一致。与酸化脱胶油脚相比,磷脂酶C脱胶油脚中磷脂的组成无变化,各组分相对含量也无显著差异。磷脂酶C对磷脂酰胆碱、磷脂酰乙醇胺、磷脂酰肌醇和磷脂酸的作用无选择性。