复合材料气瓶铝合金内衬泄漏失效分析

2022-09-19杨洪波盛薇华

杨洪波 田 桂 盛薇华

(1 上海空间推进研究所,上海 201112)

(2 上海空间发动机工程技术研究中心,上海 201112)

0 引言

早期气瓶多采用金属材料进行制造,如钢瓶、钛瓶,但其重量大无法满足航天轻质化要求。1960年代末开始,航天领域中以纤维复合的金属内衬轻质气瓶逐渐代替传统的全金属气瓶。复合材料气瓶具有重量轻、密封性好、可靠性高、失效模式安全等诸多优点。在国内外航天领域得到了广泛的应用,成为卫星、导弹武器动力系统、运载火箭辅助动力系统和空间飞行器推进系统的关键组件,如国外的HS2702卫星平台、Centaur运载火箭上面级、航天飞机以及国内的天舟货运飞船、天宫试验室、嫦娥五号和天问一号等。复合材料气瓶主要由金属内衬和纤维缠绕层组成,纤维缠绕层的主要功能是提供结构强度,金属内衬的主要功能是用作缠绕芯模和密闭高压气体介质。金属内村主要分为钛合金焊接内衬和铝合金旋压内衬,其中铝合金内衬具有无焊缝、成本相对较低等优点,成为复合材料气瓶金属内衬的主流产品。本文所涉及的复合材料气瓶内衬材料为6061铝合金,采用旋压一体成型工艺进行制造,过程中需要进行多次拉伸和热旋压收口处理,主要工艺流程为:板材下料→内衬身部多次旋压拉伸和退火→封头旋压热收口→固溶和时效→气瓶缠绕和固化→自紧。其中旋压收口工艺是气瓶生产的关键工序,若参数控制不当,铝合金内衬在后续的自紧过程中容易出现问题。

生产过程中,发现某件复合材料气瓶在自紧过程中发生泄漏,泄漏位置位于气瓶瓶嘴根部。为查找泄漏原因,对失效部位进行理化检验和分析,找出失效原因,同时对旋压收口工艺进行改进,避免后续类似问题的发生。本文分析结果对其他同类气瓶也具有较大的工程参考价值。

1 理化分析

对泄露气瓶进行解剖,发现气瓶铝合金内衬的瓶嘴根部处存在长度约为24 mm的裂纹,见图1。

1.1 裂纹部位的金相剖面分析

在铝合金内衬瓶嘴根部垂直裂纹方向取横向试样,制备成金相试样后,在光学显微镜下进行观察。

图2为裂纹截面的低倍组织形貌,从低倍形貌可以看出裂纹处金相组织明显分成两层,靠内壁为细晶区,厚度2 mm,呈加工纤维组织;靠外壁为粗晶区,厚度3 mm,晶粒极为粗大。图3 为裂纹截面的高倍组织形貌,气瓶瓶嘴根部内壁存在挤压沟,尾部圆秃,裂纹首先由沿粗晶区的晶界开裂并扩展,行至细晶区转一定的角度继续剪切扩展,最终造成瓶壁裂穿。高倍组织显示无共晶复熔球、晶界局部复熔加粗和三角复熔晶界等过烧和过热组织[1]。

1.2 断口微观形貌

在铝合金内衬瓶嘴根部裂纹位置取样,并顺着裂纹将其打开并进行观察,裂纹为穿透型,内壁侧裂纹长度约15 mm,外壁侧裂纹长度约24 mm,断口与瓶壁呈约45°。将样品断口置于扫描电镜下进行观察,断口全貌见图4,图中箭头左侧为人工断口,右侧为原裂纹断口,靠近外壁处(见图中标注的椭圆区域)存在一大片深度约为3 mm 的光亮区内混有少量韧窝为裂纹的起源部位(图5)。内壁最终粗糙断口为剪切韧窝(图6),进一步放大观察可知光亮区断口实质上为沿晶韧性断裂,韧窝极浅,其上还分布着大量极细小的第二相颗粒(图7)。人工断口的断口形貌均为韧窝(图8)[2-3]。

1.3 气瓶瓶嘴根部金相检查

对气瓶瓶嘴根部的剖面进行低倍检查,发现在与开裂部位环向180°对称位置均存在一段粗晶区(图9),通过磨制与裂纹对称部位的低倍立体组织的展开图(图10),进一步揭示了该区粗晶区的分布规律,分析表明低压失效气瓶在该区存在严重的各向异性粗晶,它是复合材料气瓶低压泄漏的原因,控制该区的粗大晶粒和各向异性的组织是提高气瓶内衬质量的关键。

2 应力分析

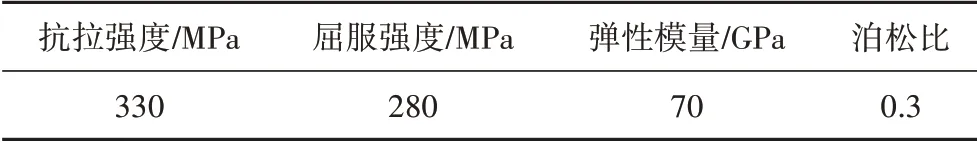

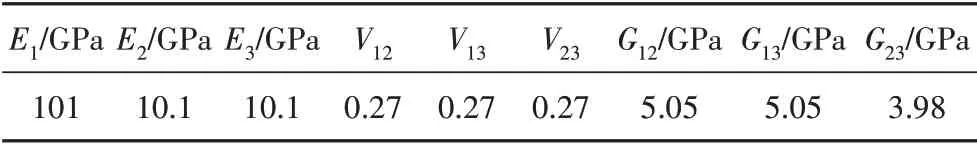

复合材料气瓶由铝合金内衬和纤维缠绕层组成,铝合金内衬材料力学性能见表1,纤维缠绕层的单板复合材料力学性能见表2。

表1 铝合金内衬力学性能Tab.1 Mechanical properties of aluminum alloy lining

表2 复合材料层力学性能Tab.2 Mechanical properties of composite layer

复合材料气瓶为轴对称结构且自紧过程受内压载荷,为简化计算,取其四分之一建立分析模型,并将纤维缠绕层简化为复合材料层壳结构,且假设缠绕层与内衬黏结牢固,层间不产生滑移。复合材料气瓶的内衬和缠绕层分别选用8 节点三维实体单元Solid185 和4 节点三维壳单位Shell181[4-5]。该模型共有单元9 633 个,其中壳单元2 190 个,实体单元7 443个,节点10 960个。

通过对复合材料气瓶进行有限元分析,气瓶内衬在自紧过程的应力分布见图11 和图12。从图中可以看出,在自紧压力下,气瓶内衬圆筒段及封头局部区域进入塑性区,其中内衬瓶嘴根部位置最大应力为286 MPa,大于材料屈服极限,该部位发生塑性变形,而气瓶瓶嘴根部与身部的过渡区域存在严重的各向异性粗晶,严重地降低了气瓶瓶嘴根部的塑性和强度,在较大应力的作用下,形成瞬时的沿晶断裂,这是气瓶产生泄露的主要原因。

3 分析与讨论

由以上理化分析和应力分析结果可知,气瓶瓶嘴根部与身部的过渡区域存在严重的各向异性粗晶,严重地降低了气瓶瓶嘴根部的塑性和强度,同时气瓶在进行自紧过程中,该位置为几何突变区域,存在应力集中的现象,局部应力较高,在二者的共同作用下,在该部位发生断裂泄露。气瓶泄漏的断裂性质属于一次性瞬时的沿晶断裂,裂源断裂的特征是沿晶和少量穿晶混合型断裂。

气瓶内衬旋压收口过程需要进行加热处理,内衬被加工区域同时存在变形和升温过程,在此过程中金属晶粒组织有可能经历如图13的变化过程。通过分析气瓶内衬的生产工艺,此次气瓶内衬泄漏问题与热旋压收口及固溶处理后气瓶瓶嘴根部晶粒异常长大有关,金属晶粒在压力加工后的长大属于金属回复再结晶问题,其过程见图13[6]。再结晶过程是形核和晶粒长大过程,结晶大小对金属的强度、塑性和韧性影响极大。

影响再结晶后晶粒大小的因素很多,主要有温度、变形程度、原始晶粒度和合金元素[7]。其中变形量、退火温度和再结晶后的晶粒大小三者的关系见图14[8],每种金属均存在一个“临界变形量”,钢是5%~10%,铝是2%。此外,气瓶在热收口过程中挤压过程内、外壁金属流动时形成很大的流速差,在加工区域形成强烈的切变区,剪切变形也是粗晶形成的原因之一。因此,需要从热旋压收口过程的烤火温度和进刀量两个主要方面进行考虑,摸索最佳的工艺参数,从而达到细化晶粒的目的。

通过试验发现,本件气瓶内衬瓶嘴根部晶粒粗大主要与铝合金内衬热旋压收口时加热温度控制不当有关,热收口是旋轮按数控程序轨迹反复作用在内衬筒口上,在这个过程中要对筒口进行加热,使金属在旋轮的挤压下流动,从而形成所需要的形状。气瓶内衬收口原本采用手动加热,存在加热温度温度过低和无法准确控制地等问题。

气瓶在热旋压收口时通过改变每道旋压的进刀量、烤火温度等因素改变收口工艺,它是在一定的应变速度和加工温度下进行的,在此过程中,气瓶内衬被加工区域同时存在加工硬化、动态回复以及在某种情况下发生的动态再结晶,在此过程中产生的显微组织是不稳定的,不断变化。因此气瓶瓶嘴根部粗晶问题要根据再结晶原理和工艺摸索在稳定的材料成分、原始组织和热处理制度的前提下通过改变每道旋压的进刀量、烤火温度等因素来减小或增加变形比来避开临界变形状态来加以控制。

4 改进措施

通过前面的分析我们对气瓶在热旋压收口时工艺进行改进,采用自动加热收口,加热枪开关和加热运动轨迹由数控程序控制,固化了摸索出的合理的旋压加热程序,避免了手动加热引起的不均匀,具体是:收口过程铝合金内衬收口采用自动控温收口方式,温度测量位置位于靠近筒口的外表面。提高收口并控制加热温度在200~250 ℃,收口过程中烤火枪的闭合由温控系统自动控制。收口共计16道次。收口旋轮半径为R11,收口机主轴转速为300 r/min,进给速度为2 mm/r。按此收口工艺加工的瓶嘴低倍情况符合技术要求。改进后气瓶瓶嘴根部处的组织为细晶,见图15,改进后的复合气瓶自紧过程中未发生泄漏,爆破强度达到80 MPa。

5 结论

(1)气瓶泄漏的断裂性质属于一次性瞬时的沿晶断裂,断裂的特征是沿晶和少量穿晶的混合型断裂,但由于断口上存在大面积的沿晶断裂以及较多的第二相,严重地降低了气瓶瓶嘴根部的塑性和强度;

(2)大面积的沿晶韧窝断口与该处存在粗大的各向异性晶粒组织有关,它严重地降低了气瓶瓶嘴根部的塑性和强度。气瓶瓶嘴根部各向异性的组织是气瓶自紧过程中发低压力泄漏的重要的原因之一。控制该区的粗大晶粒和各向异性组织是提高气瓶内衬质量的关键;

(3)气瓶内衬瓶嘴根部晶粒粗大主要与铝合金内衬热旋压收口时加热温度控制不当有关,通过改进工艺,将原有手动加热改为自动加热,同时固化摸索出的合理旋压加热程序,改进后瓶瓶嘴根部处的组织为细晶,自紧过程未发生泄漏,爆破强度达到80 MPa。