进给速度对MI工艺制备SiCf/SiC复合材料加工损伤的影响

2022-09-19姜卓钰赵春玲束小文刘志强

姜卓钰 赵春玲 束小文 刘志强 焦 健

(1 先进复合材料科技重点实验室,中国航发北京航空材料研究院,北京 100095)

(2 表面工程研究所,中国航发北京航空材料研究院,北京 100095)

(3 中国航发湖南动力机械研究所,株洲 412002)

(4 陆军装备部航空军事代表局驻北京地区航空军事代表室,北京 100101)

(5 精密与特种加工教育部重点实验室,大连理工大学,大连 116024)

文 摘 采用超声辅助磨削对MI工艺制备的SiCf/SiC 复合材料表面进行磨削加工,研究了进给速度对复合材料性能的影响。结果表明:采用超声辅助磨削加工SiCf/SiC 复合材料表面时,加工区域出现纤维脱粘、断裂、破碎及基体裂纹和脱落现象,且纤维与基体界面会有裂纹产生。当进给速度提高时,复合材料表面损伤加重,导致其比例极限强度和最大载荷降低。进给速度由400 mm/min提高至1 000 mm/min时,SiCf/SiC复合材料的拉伸强度和弯曲强度分别降低4.7%和20.6%。

0 引言

SiCf/SiC 复合材料是以SiC 连续纤维为增强体,SiC 陶瓷为基体的复合材料。这种材料具有耐磨、耐高温、抗蠕变、耐腐蚀、抗烧伤等优点[1-2]。同时,由于在脆性的SiC陶瓷基体中引入了连续SiC纤维作为增强体,SiCf/SiC 复合材料克服了陶瓷材料断裂韧性低和抗外部冲击载荷性能差等缺点[3]。因而成为航空航天领域,尤其航空发动机中典型构件选材的热门[4-5]。

SiCf/SiC 陶瓷基复合材料典型构件的制备过程中,需要通过机械加工实现典型构件的最终结构。但由于SiCf/SiC 复合材料具有典型的各向异性特征,基体材料具有典型的脆性特征。且连续增强体纤维与基体相之间的界面相也易损伤。因此机械加工会对SiCf/SiC 陶瓷基复合材料造成明显损伤,使复合材料中出现纤维脱落、基体破碎等现象,从而降低复合材料的性能,进而影响SiCf/SiC 陶瓷基复合材料典型构件的使用寿命[6]。尤其当加工工艺参数选择不当时,这种加工损伤更加明显。

目前关于SiCf/SiC 陶瓷基复合材料加工具有较多报道。更多关注的不同加工方式对SiCf/SiC 陶瓷基复合材料微观形貌等的影响[7]。张文武等[8]对陶瓷基复合材料的加工技术进行了比较,阐述了机械加工、传统超声加工以及旋转超声加工的工艺特点,对比发现超声加工具有明显的优势。FENG 等[9]采用超声辅助加工对Cf/SiC 复合材料钻孔,发现超声辅助作用可有效降低进给力。康仁科等[10]通过研究超声辅助磨削和普通磨削SiCf/SiC 陶瓷基复合材料时的磨削力、表面形貌等,发现超声振幅在一定范围内有助于改善加工件表面的质量。LIU[11]研究了Cf/SiC复合材料的超声辅助加工,研究结果表明进给速度与纤维方向呈一定角度时,可以有效提高加工件的表面粗糙度。可见与普通机械加工相比,超声辅助加工技术可有效降低切削力、改善加工质量等。采用超声振动辅助加工时,进给速度直接关系到加工效率,现有研究中就进给速度对于SiCf/SiC 陶瓷基复合材料加工影响的研究较少,因此具有深入研究的必要性。

本文采用超声辅助磨削加工SiCf/SiC 陶瓷基复合材,通过对不同进给速度加工后复合材料的性能、表面形貌等测试,研究进给速度对复合材料的性能影响,为SiCf/SiC 陶瓷基复合材料类零件的高效低损伤加工提供研究基础。

1 实验材料及方法

1.1 SiCf/SiC复合材料制备

该材料选用国产的连续SiC 纤维为增强体,采用料浆浸渍法制备SiC纤维预浸料。将SiC纤维预浸料正交铺层制备SiC 纤维预制体。最后采用熔渗工艺(Melt infiltration,MI)工艺制备试验用SiCf/SiC 陶瓷基复合材料,具体熔渗工艺制备过程参见文献[12]。

1.2 加工设备及方法

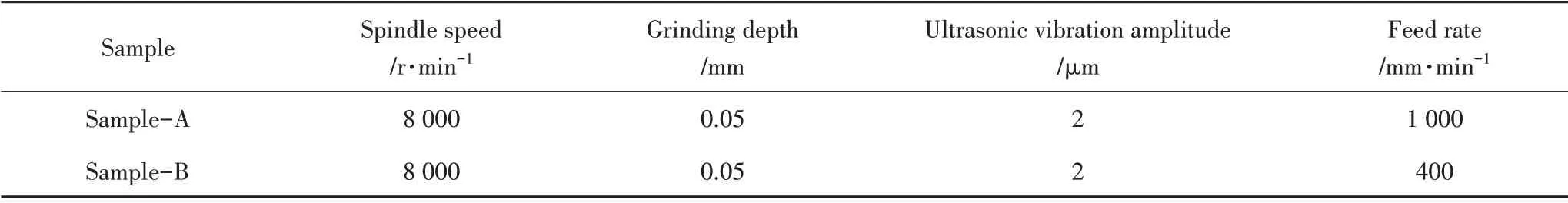

加工试验在集成超声辅助系统的三轴立式数控加工中心上进行,机床主轴最高转速15 000 r/min。加工刀具选择金刚石磨头,磨头直径为10 mm。超声辅助系统的输出频率28 kHz,振幅5 μm。加工时保持其他参数不变,分别采用400 mm/min 和1 000 mm/min 两种进给速度对SiCf/SiC 陶瓷基复合材料平板件的上下表面进行加工(如图1),具体加工参数见表1。

表1 加工参数Tab.1 Parameters of Machining

1.3 测试表征

弯曲及拉伸强度采用MTS810 材料试验系统进行测试,弯曲强度测试参照标准为GB/T6569—2006《精细陶瓷弯曲强度试验方法》;拉伸强度参照标准为GJB6475—2008《连续纤维增强陶瓷基复合材料常温拉伸性能试验方法》。采用ZWSP-4K CN 光学显微镜和OLS 4100 三维激光共聚焦显微镜对样品形貌进行观察;采用Nova Nano SEM450 扫描电子显微镜(SEM)对样品的微观形貌进行观察。

2 结果与讨论

图2 为不同进给速度加工复合材料试样的性能测试结果。可见Sample-A 样品的拉伸强度为253 MPa,弯曲强度为743 MPa。Sample-B 样品的拉伸强度和弯曲强度均有所下降,分别为241 MPa 和590 MPa。相比于Sample-A 样品分别下降了4.7%和20.6%。

图3为两种样品弯曲强度测试过程中的载荷-位移曲线。由图可见,在初始受载阶段,两种样品均表现出准弹性的应变过程[13]。当载荷逐渐增大时,两种样品中均出现了“震荡”。 Sample-A 样品的载荷位移曲线中,首次出现“震荡点”对应的载荷约为500 MPa。Sample-B 样品的载荷位移曲线中,首次出现“震荡点”对应的载荷约为200 MPa,随着载荷的进一步增加,出现了较多的“震荡点”。同时Sample-B 样品的曲线斜率明显下降,因此其最大载荷有明显降低。

图4 为不同进给速度加工复合材料表面的放大形貌。可见,超声辅助机械加工后,加工区SiC 基体表面形成研磨纹路。对比低倍照片图(a)和(c)可见提高进给速度时,研磨纹路间距明显变大。同时,由高倍放大图(b)和(d)可见,加工区表面明显存在彩色的横向条纹,该条纹为SiC 纤维。Sample-A 样品中,大部分区域的SiC纤维被银灰色的SiC基体覆盖。Sample-B样品加工区横向SiC纤维暴露区域较大,银灰色的SiC基体区域较小。

图5 为两种试样加工表面的三维形貌。可以看出Sample-A 样品表面高度差为60.079 μm,Sample-B 样品表面高度为107.373 μm。可见提高进给速度后,试样加工表面的起伏更大。因此高进给速度加工的试样表面可能会形成更严重的加工损伤。

图6 两种样品加工表面的微观形貌。由图6(a)和(c)可见,经过超声辅助机械加工后,试样表面有不同程度的损伤,纤维脱黏后形成了沟槽,部分区域出现了基体脱落。图6(b)中Sample-A 样品表面加工区域出现了明显的纤维剥落,纤维与基体的界面处出现了裂纹。图6(d)中Sample-B 样品表面加工区除纤维与基体界面处出现裂纹外,还出现了严重的纤维破碎、折断等缺陷。

在超声辅助磨削加工过程中,材料的去除机理分为两个不同阶段。一个是韧性区去除,另一个阶段是脆性区去除。当磨削加工的实际深度由0 逐渐增大并超过临界加工深度时,加工过程由韧性区去除阶段转变为脆性区去除阶段。对于MI 工艺制备的SiCf/SiC 复合材料,其磨削加工时的临界加工深度值与材料本身的物理特性相关,与超声辅助加工参数无关,而实际加工深度与磨削力F正相关[14]。

图7 为超声磨削加工示意图。可见在磨削加工过程中,SiC 纤维和基体会受到金刚石磨头施加的法向力Fn和切向力Ft的作用,Fn和Ft的合力为磨削力F。当磨削力增大时,实际磨削加工深度趋近或超过临界加工深度,材料加工去除机理转变为脆性去除。此时磨头施加的磨削力大于纤维与基体的结合强度,使得材料加工区出现裂纹并发生扩展[15-16][图8(a)],甚至出现加工区纤维脱黏并与基体分离后沿磨削力方向移动的现象,这将对周围基体形成挤压,导致加工区周围基体脱落[图8(b)]。

磨削力与进给速度存在正相关[17]。即当其他参数不变,进给速度提高时,磨削力将明显增加。因此,采用更高进给速度加工复合材料时,磨头对纤维及基体会产生更大的磨削力,脆性去除机理将使加工区形成更为严重的加工损伤[18]。因此,相比于Sample-A,Sample-B 样品加工区的纤维断裂、剥离、和破碎等现象更加明显,复合材料表面损伤更加严重。

MI 工艺制备的SiCf/SiC 陶瓷基复合材料具有典型的硬脆特性,因此对加工表面的微裂纹较为敏感。采用磨削加工在试样表面形成微小裂纹后,在复合材料试样受载时,裂纹源开始扩展,导致复合材料强度下降[19]。相比于Sample-A 样品,采用较高的进给速度加工使Sample-B 样品表面形成了更严重的损伤,在受载过程中更易开裂,因此在载荷位移曲线中出现了较多的“震荡点”。同时,Sample-B 样品中加工损伤深度较大,因此Sample-B 样品的拉伸及弯曲强度明显下降。

3 结论

采用超声辅助机械加工的方法对SiCf/SiC 复合材料表面进行磨削加工,进给速度较高时,金刚石磨头对SiC 纤维和基体的磨削力增大。大磨削力的加工过程将导致实际磨削加工深度大于SiCf/SiC 复合材料的临界加工深度,材料去除机理由韧性区去除转变为脆性区去除。此时纤维与基体的界面及SiC基体中出现裂纹,复合材料表面部分区域出现纤维脱黏、断裂、破碎及脱落等现象,加工区形成严重的损伤。本文中,当进给速度由400 mm/min 提高至1 000 mm/min 时,SiCf/SiC 复合材料表面加工损伤加重,复合材料的拉伸强度和弯曲强度别下降了4.7%和20.6%。因此,在加工过程中,应根据MI-SiCf/SiC复合材料特性,选择适合的进给速度等加工参数,使磨削力F小于纤维与基体的结合强度,从而降低加工损伤,提高复合材料产品的综合性能。