SiC基体结构及其对C/SiC复合材料性能的影响研究

2022-09-19房金铭李钰梅龚晓冬张家华李军平

房金铭 李钰梅 龚晓冬 张家华 李军平

(1 航天材料及工艺研究所,北京 100076)

(2 北京临近空间飞行器系统工程研究所,北京 100076)

文 摘 采用聚碳硅烷作为前驱体,在800、1 000、1 200 ℃下烧结得到SiC基体,研究了温度对SiC基体密度、结晶程度的影响。结果表明基体随着温度的提高,基体密度提高,结晶程度逐渐提高,Si 含量比例升高。在800 ℃时,基体密度为2.30 g/cm3,所得基体结构接近无定型态,在1 000 和1 200 ℃下的密度分别为2.50 和2.56 g/cm3,晶粒尺寸分别为2.6和4.1 nm。再以聚碳硅烷为前驱体,以碳纤维织物为增强体,采用PIP工艺制备C/SiC 复合材料,热解最高温度同样为800、1 000、1 200 ℃,得到三组C/SiC 复合材料,对复合材料进行了力学性能测试和断口微观结构观察,分析了基体结构对复合材料力学性能的影响。研究结果表明,在一定范围内提高热解温度,有利于改善基体特性和提高复合材料的致密化效率,从而使复合材料的力学性能有所提升,特别是弯曲、层间剪切和压缩性能提高作用明显。

0 引言

C/SiC复合材料兼具陶瓷的高比强度、高比模量、耐化学腐蚀性能和碳纤维的高强高韧性,可满足在1 650 ℃以下长寿命、2 000 ℃以下有限寿命使用、3 000 ℃以下瞬时寿命的使用要求,因而成为航空航天领域等极端苛刻服役条件下适用的材料之一[1-2]。近年来国内外关于SiC的研究较为深入,并成功应用于多个领域,如卫星远地点姿态控制和轨道控制发动机推力室、航空发动机热段部件、超高声速热结构部件等[3-5]。现阶段C/SiC复合材料常用的制备方法有化学气相沉积法(CVD/CVI)、反应熔渗法(RMI)、先驱体浸渍热解法(PIP)等[6-8]。PIP工艺由于所得产品具有良好的均匀性、对纤维损伤小、对产品成型形状没有限制等优点,是较为常用的制备复合材料的方法。热解温度是影响PIP工艺最为重要的工艺参数之一,设置合适的温度有利于增加材料内部的开孔率,提高材料致密化效率;不同热解温度下,基体结构可能会发生改变,对材料的物理特性有着较大的影响。实验研究表明SiC前驱体绝大部分热解失重都发生在750 ℃以下[6],而更高温度则为非晶态向晶态转化。本文研究不同热解温度下得到的纯SiC基体相和C/SiC复合材料的结构特点,以及C/SiC复合材料的致密化规律,并分析基体结构和材料致密化特点对最终材料性能的影响,拟为材料设计与工艺的匹配性提供支撑。

1 实验

1.1 SiC基体及C/SiC复合材料的制备

(1)将聚碳硅烷前驱体溶液(溶剂为DVB)固化后,分别放入工艺制度最高为800、1 000、1 200 ℃的热解炉中,得到不同热解温度下的纯基体相;

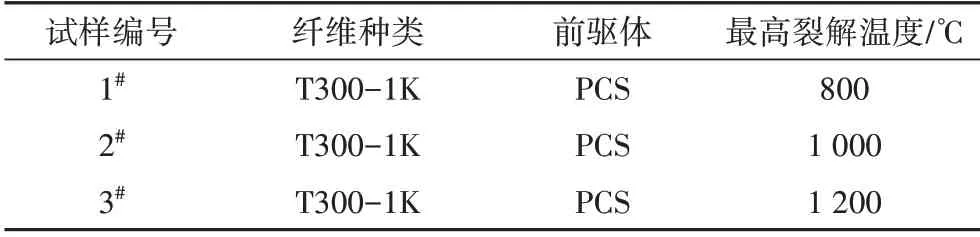

(2)以碳布缝合方式制成平板类碳纤维预制体,预制体纤维体积分数约为40%,所用纤维为山西钢科生产的T300-1K 碳纤维。采用PIP 工艺对预制体进行多轮次致密化。材料工艺主要参数如表1所示,除最高热解温度不同,其他工艺参数设置均一致。

表1 试样基本工艺参数Tab.1 Basic process parameters of samples

1.2 基体结构分析及复合材料性能测试

对热解后基体进行研磨并过筛,得到粉末状基体。采用全自动气体置换法真密度仪(设备型号为:ACCUPYC II 1345)得到基体密度;采用扫描电镜(设备型号为:HITACHIS-3000N)、X 射线衍射仪(简称XRD,设备型号为:D8 Advanced)、透射电镜(简称TEM,设备型号为:PHILIPS CM-12)对得到的基体进行评价分析。对复材平板进行取样,采用万能试验机测试拉伸、压缩、弯曲、层间剪切性能。其中拉伸性能测试方法为DqES 484—2016,压缩性能测试方法为GJB 6476—2008,弯曲性能测试方法为DqES 483—2016,层间剪切测试方法为DqES 81—98;采用显微镜对试样微观结构观察。

2 结果与讨论

2.1 SiC基体形貌与结构分析

基体在三个温度下的陶瓷化产率分别为78.27%、78.05%、77.92%,随温度升高,陶瓷产率有降低趋势。热解后基体外观如图1 所示。其中图1(a)~(c)为相机拍摄,通过肉眼观察可知在三个温度条件下所得SiC 基体都为多孔结构,随着温度升高,基体光泽度升高,基体收缩率逐渐提高,形成了较大裂纹,1 200 ℃下,基体内部出现较为明显的裂纹;在微观下如图1(d)~(e)所示,三个温度点下基体结构较为平整、致密,但800 ℃下的微观结构与1 000 和1 200 ℃具有明显差异,800 ℃时基体表面较为粗糙,有一定的颗粒质感,而在1 000 和1 200 ℃时,基体结构更加光滑致密。

采用全自动气体置换法真密度仪测量三种工艺条件下基体密度,该方法测试前需将基体由多孔结构研磨成粉状,去除基体内外绝大多数孔隙,得到纯基体相密度,最终所得密度分别为2.30、2.50、2.56 g/cm3,可见随着温度的升高,基体密度有较为明显的提高。

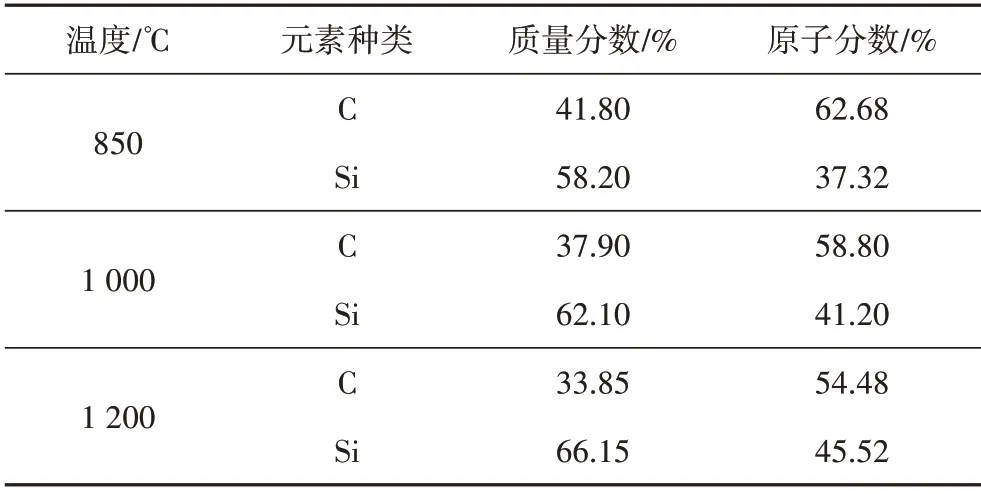

通过扫描电镜自带EDS 检测结果(表2)可知,随着热解温度的提高,Si 元素的质量分数由58.20%提高至66.15%,原子分数比由37.32% 提升至45.52%,可见随着温度的升高,基体发生从富碳SiC向纯SiC基体逐渐转变。

表2 元素含量比例Tab.2 The ratios of element content

对基体进行XRD 扫描和TEM 观察,衍射峰形结果如图2 所示:在800 ℃时,未形成明显峰形,基体结构几乎为无定型态,在1 000 ℃时,出现(111)、(220)、(311)三个特征峰,晶体结构以(111)取向为主,可判断形成产物为β-SiC。研究结果表明(111)面取向晶体比其他晶面取向的晶体的弹性模量高2~4 GPa,以(111)面取向为主的SiC 基体复合材料的力学性能和抗氧化性能最好[9],由此可以推断在此温度范围内提高热解温度,增加材料的(111)面取向,有利于提高材料的力学性能和抗氧化性能。图3 为三种基体的TEM 图像,由图可知,在800 ℃下基体结构为无定型态,随着温度的提高,结晶程度逐渐提高,1 000 ℃时已出现晶格条纹,在1 200 ℃时,能够明显看出晶格条纹,并能清晰看到晶粒,通过测量可知晶粒尺寸约为5 nm。根据XRD 衍射结果,按照Scherrer 公式,可计算得出1 000 ℃下晶粒尺寸约为2.6 nm,在1 200 ℃时,晶粒尺寸约为4.1 nm,结晶度进一步提高,与TEM微观观察结果一致。

综上分析可知随着裂解温度的升高SiC 基体呈现出一定的变化规律:低温下,基体密度较低,碳含量较高,且晶粒尺寸较小,更接近无定形态,随着温度的升高,基体的收缩加剧,基体密度逐渐升高,硅含量占比升高,逐渐从富碳SiC向纯SiC基体转变,且结晶度逐渐提高,晶粒尺寸提高。

2.2 材料性能评价及断口微观结构观察

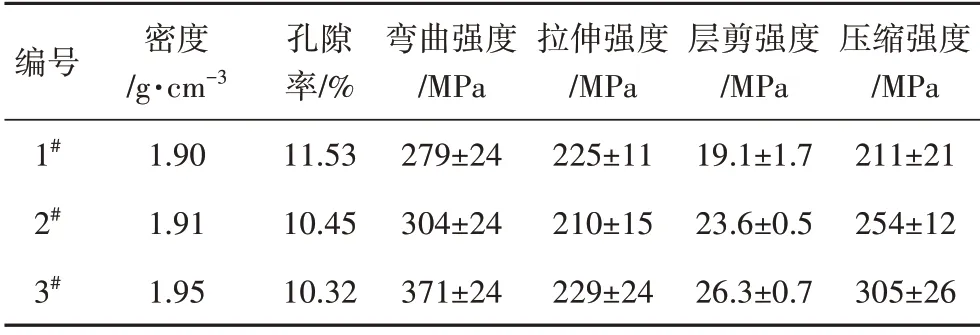

对所得复合材料平板进行取样测试,表3为密度和性能对比数据,通过对比可以发现,随着热解最高温度的提高,材料的密度逐渐提高,从1.90 g/cm3提升至1.95 g/cm3;孔隙率逐渐降低,从11.53%降低至10.32%,结合上文分析可知材料密度的提高一方面由于材料的孔隙率降低,另一方面是由于基体随裂解温度的升高本身密度的提高;材料的弯曲强度、层间剪切强度和压缩强度随着温度的提高有了较大的改善,材料的弯曲强度由279 提高至371 MPa,提高了33.0%;层间剪切强度由19.1 提高至26.3 MPa,提高了37.7%,压缩强度由211 提高至305MPa,提高了44.5%。可见裂解温度的提高,对提升材料力学性能明显。而材料的拉伸强度未出现规律性变化,三个温度点所得数据较为接近。图4分别为1#、2#、3#试样拉伸断口形貌,从图中可看出,三个断口都有较为明显的纤维拔出,属于韧性断裂,但基体间的断口较为平齐,可见在拉伸试验下,基体失效较早,纤维起主要承载作用,三组试样所用预制体结构一致而拉伸性能接近刚好验证上述观点。同时拉伸性能变化不大也从侧面证明在此温度范围内,温度对碳纤维的性能影响较小。由于复合材料主要是由纤维预制体和基体组成,若温度对碳纤维的影响不大,则温度对复合材料性能的影响主要反映在对基体结构的影响。对断口更加细致的观察发现:1#试样中,基体间含有大量的裂纹,3#试样中,基体结构连续,裂纹被有效填充,且纤维拔出从较为严重的脱粘松散结构变为较轻的纤维脱粘,可见随着温度的提高,材料的致密度有所提高,这与表3中所得孔隙率数据结果一致。这是因为较高的温度使裂解过程中形成较大的温差,加剧了基体的膨胀与收缩,使基体内部由于热应力而形成微裂纹,增加了下一轮浸渍时的通道,提高了下一轮次的致密化效率,多轮迭代后,最终使所得材料具有较高的致密化度。

表3 不同最高热解温度材料性能对比Tab.3 Performance comparison of materials from different maximum pyrolysis temperature

图5 为三组弯曲试样的载荷-位移曲线,三组材料的失效特征较为相似:材料在初始阶段,呈线性变化趋势,表现为明显的弹性形变,达到最大载荷后,载荷呈波浪式下降,呈韧性断裂的变化特征,但随着温度的提高,可承载的最大载荷增加,但波浪线下降段逐渐缩短,断裂后的曲线变化趋势逐渐倾向于脆性断裂。结合前文中对于基体结构的分析可知随着温度的提高,Si 含量、结晶程度越来越高,较高的Si含量和结晶度可能是导致材料脆性上升的主因。

通过上述分析可知,在C/SiC 复合材料中,材料的拉伸性能对基体结构的变化最不敏感,而材料的弯曲强度、压缩强度和层间剪切强度与基体具有较高的关联度,基体成分、结构和致密度可能是影响材料性能的重要因素。在一定范围内基体结晶度和晶粒尺寸的长大有利于提高该三类性能,但材料脆性也逐渐上升。由此可知C/SiC 复合材料在材料致密化工艺设计时,若想提高材料的弯曲、层剪、压缩性能,可通过在一定范围内提高热解工艺最高温度和复合轮次,提高材料中基体的结晶度和致密度;若想提高材料的拉伸强度,则更换预制体的结构参数是最为直接有效的手段。

3 结论

通过对基体的微观形貌观察、XRD 分析和密度测试,得到基体在一定温度范围内随温度变化特性:在800 ℃时,基体的结晶度差,具有无定型结构特征;随着温度提高,基体结晶度提高,晶粒尺寸长大,基体密度也随之提高,Si 含量的比例增加;在C/SiC 复合材料中,SiC 基体对材料的拉伸强度影响较小,对弯曲、压缩和层间剪切强度的影响较大,随着最高复合温度提升,弯曲、压缩和层间剪切强度均有较大提升,但同时材料的脆性增加;此外最高复合温度提高,更有利于提高浸渍效率,使材料的致密度更好,材料整体性能提升。