Φ1 422 mm×38.5 mm X80钢级UOE焊管的开发*

2022-09-18章传国张豪臻王波谢仕强韩建增

章传国,张豪臻,王波,谢仕强,韩建增

(宝山钢铁股份有限公司,上海 201900)

X80管线钢为我国当前管道输送工程使用的最高等级管道用钢,在西气东输二线/三线等重点管道工程均大规模应用了Φ1 219 mm的X80管材,有力地支撑了我国300亿m3年输量长距离输送管道的建设[1-5]。为进一步提升大输量管道服役安全,在中俄东线管道工程成功应用Φ1 422 mm特大直径厚壁X80管材基础上[6-8],提出了穿越段用Φ1 422 mm×38.5 mm特厚壁X80的需求。Φ1 422 mm直缝焊管需要采用宽4.5 m的特宽幅管线钢板,宽度的增加显著降低钢板粗轧阶段的单道次压下率,从而给厚规格钢板心部晶粒细化带来困难,如何保证X80管线钢宽厚板在低温下仍具有高韧性是主要的技术挑战。已有研究[6-10]表明采用低温加热、合适的精轧压下比可以改善厚规格管线钢的低温韧性,但关于冷却制度对厚规格管线钢性能影响的研究较少。

针对Φ1 422 mm焊管用38.5 mm特厚规格的X80管线钢高强度、高韧性技术需求,在采用较高铌成分设计基础上开展轧制试验,研究了冷却工艺对强度、韧性的影响规律;采用数值模拟仿真方法评估了UOE成型可制造性;以此为基础完成Φ1 422 mm×38.5 mm规格焊管试制。介绍了试制的X80焊管的关键性能结果。

1 冶金设计及钢板试制

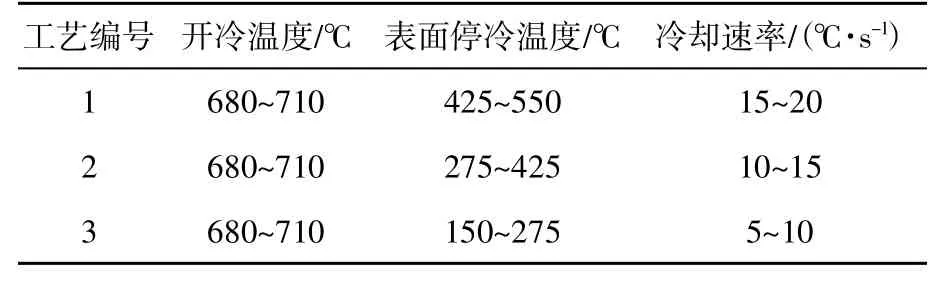

X80管线钢主要采用低碳、铌微合金化的成分设计,宝山钢铁股份有限公司常规30 mm及以下厚度规格的X80管线钢的铌含量通常为0.05%~0.06%。针对38.5 mm特厚规格管线钢,成分设计上适当增加铌含量,以提升晶粒细化、析出强化效果;同时控制低的硫、磷含量,提高钢质纯净度;控制合适的碳当量,获得较好的焊接性。试制钢经转炉冶炼、钢包精炼炉+真空循环脱气精炼炉(LF+RH)炉外精炼并连铸成2 300 mm宽、360 mm特厚板坯,其主要化学成分见表1。试制板坯经再加热、再结晶区轧制及非再结晶区轧制,随后采用三种不同冷却工艺进行冷却(表2),制成宽4 500 mm、厚38.5 mm规格的X80宽幅特厚管线钢板。

表1 X80钢级38.5 mm特厚板坯主要化学成分(质量分数) %

表2 X80钢级38.5 mm厚度试制板坯不同冷却工艺

2 轧制钢板组织性能

对试制的38.5 mm规格钢板进行横向板状拉伸、全尺寸夏比冲击及横向全厚度落锤撕裂(DWTT)性能检验,并进行组织分析。依据GB/T 228—2002《金属材料 室温拉伸试验方法》进行拉伸、冲击试验,依据SY/T 6476—2000《输送钢管落锤撕裂试验方法》进行DWTT测试,采用Axio CamHR3光学显微镜和Hitachi S-4200场发射扫描电镜进行组织观察及电子背散射衍射(EBSD)分析。

试制钢板的典型力学性能结果见表3。随着冷却速率的降低、停冷温度的上升,钢的抗拉强度上升、屈强比下降、冲击韧性呈下降趋势,全厚度DWTT呈上升趋势,而双面减薄DWTT性能先升后降。试制钢管的显微组织如图1~2所示,工艺1条件下1/4厚度位置生成以粗大的贝氏体为主的组织(图1a),而厚度中心低冷速下生成相变产生大尺寸马奥岛(MA)和少量珠光体等脆性相;工艺2条件下,全厚度得到细化的均匀分布的贝氏体为主的显微组织(图1b、图2b);工艺3得到铁素体及贝氏体组织,板厚1/2位置由于冷速低生成少量大尺寸的MA。进一步采用电子背散射衍射方法分析了三种工艺下不同厚度部位的大角度晶界比例分布规律(图3),可以看出,由工艺1到工艺3,厚度1/4和1/2位置的大角度晶界比例差异逐步减小,工艺2条件下大角度晶界比例最高。结合性能分析可知,均匀的显微组织有利于获得低的屈强比和高的全厚度DWTT性能,而心部高的大角度晶界比例有利于双面减薄DWTT性能。

图1 X80钢级38.5 mm厚度试制钢板厚度1/4位置处的显微组织

图2 X80钢级38.5 mm厚度试制钢板厚度1/2位置处的显微组织

图3 试制钢板的晶粒位向差≥15°的大角度晶界比例

表3 X80钢级38.5 mm厚度试制钢板的力学性能

对厚规格钢板冷却而言,冷却速率过大,全厚度方向冷却越不均匀,相变组织会存在显著差异[1];若冷却速率过低,则会导致生成粗大MA或珠光体组织。硬相组织和不均匀组织均对全厚度的DWTT性能不利。因此,对于厚规格管线钢板需要采用适当的冷却速率及终冷温度,在得到细化的显微组织同时提升全厚度的组织均匀性,可获得良好的强度、韧性综合性能。

3 UOE焊管试制及结果

Φ1 422 mm×38.5 mm规格为迄今最大直径、最大壁厚的X80级UOE焊管,对制管成型能力带来挑战,为此采用数值模拟仿真方法对成型能力进行评估,在此基础上完成了钢管试制。

UOE制管为一体成型方式,成型效率高,但设备成型负荷大。为评估UOE焊管生产线的成型能力,用MARC商业软件建立了二维仿真模型。根据UOE生产线实际模具参数进行建模,并设置两种屈服强度钢板性能参数、两种目标压缩率作为输入条件,模拟计算得到C、U、O等关键成型工序的单位载荷,具体见表4。可以看出,屈服强度560 MPa时各成型设备负荷均小于屈服强度600 MPa时的计算结果;屈服强度600 MPa时的计算结果均小于设备能力,但靠近设备能力上限。因此,UOE生产线具备Φ1 422 mm×38.5 mm规格焊管的制管能力,采用低屈服强度的钢板更有利于满足制管成型要求。

表4 Φ1 422 mm×38.5 mm UOE焊管试制数值模拟仿真结果

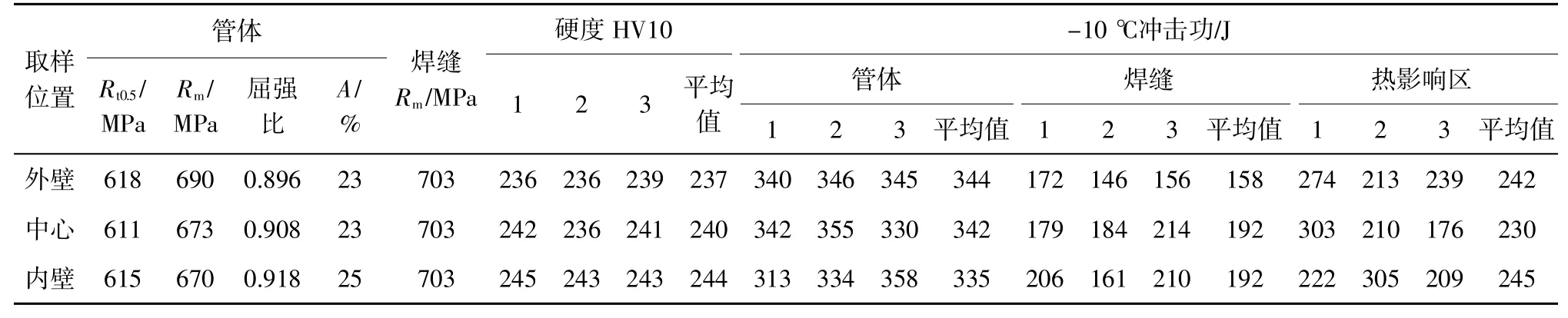

采用试制的38.5 mm厚度管线钢板,在UOE焊管生产线进行了Φ1 422 mm×38.5 mm规格X80焊管的试制。钢板上线铣边及C、U、O工艺成型后,经过预焊并采用基于临界热输入控制的四丝埋弧焊进行内、外焊接,随后经E扩径成型后,最终制成规格为Φ1 422 mm×38.5 mm特大直径厚壁X80直缝埋弧焊管。试制焊管的拉伸性能及硬度见表5,取样位置为管体180°,钢管内壁、中心、外壁的横向圆棒拉伸强度均达到X80钢级,不同部位强度差异在20 MPa以内;硬度均低于285 HV10,各厚度位置性能相近。可以看出管体、焊缝及热影响区冲击韧性分别达到300 J、150 J及200 J以上,且外壁、中心、内壁性能十分稳定,具有高的低温韧性。采用双面减薄、全厚度两种试样形式进行管体90°位置的DWTT性能检验,-22℃时双面减薄试样的SA为96%,-5℃时全厚度试样的SA为89%,在目标试验温度下,DWTT试样断口为异常断口(图4),依据SY/T 6476—2000标准进行评定,DWTT性能达到了API Spec 5L—2018《管线钢管规范》规定的85%技术要求,具有优异的低温抗动态撕裂性能。因此,开发的Φ1 422 mm×38.5 mm规格X80厚壁焊管具有优异的综合性能,可用于大输量管道工程建设。

图4 DWTT试样断口形貌

表5 Φ1 422 mm×38.5 mm X80焊管拉伸性能及硬度

4 结语

采用低碳、中铌微合金化成分设计,结合适当低冷却速率和低终冷温度的冷却制度,有利于38.5 mm厚规格X80管线钢板获得全厚度均匀的显微组织、提高大角度晶界比例,有利于降低钢板的屈服强度及屈强比,提高抗动态撕裂性能。

采用数值模拟仿真方法,分析两种屈服强度的38.5 mm特厚规格X80钢板C、U、O等关键成型阶段的受力情况,屈服强度低的钢板受力更小,现有的UOE生产线具备Φ1 422 mm×38.5 mm规格焊管的成型能力。

试制的Φ1 422 mm×38.5 mm规格UOE直缝埋弧焊管的强度、韧性及抗动态撕裂性能均满足API Spec 5L—2018规范对X80级别的要求,并具有全厚度的性能均匀性,可用于特大输量管道工程建设。