感性负载条件下触点熔焊失效实验研究*

2022-09-17何育斌任万滨

何育斌, 张 旭, 任万滨

(哈尔滨工业大学 电气工程及自动化学院, 黑龙江 哈尔滨 150001)

0 引 言

电磁继电器具有高转换深度、低功率损耗、抗干扰能力强等优点,广泛应用于工业、家用、智能交通、5G通信等自动控制系统中[1-3]。电磁继电器的主要失效形式之一就是触点熔焊失效[4]。触点熔焊是指触点在分合过程中,由于触点间形成的电弧在短时间内释放大量的能量,致使触点表面金属迅速加热进而发生软化与熔化,在闭合后迅速冷却、凝固,最终使触点粘接为一体,致其无法断开的现象[5-6]。

影响触点熔焊失效的因素有很多,包括触点材料性能、继电器的机械调整参数(如触点开距、触点压力)、负载性质(如纯阻性、阻感性、容性、灯性)以及灭弧介质等[7-8]。因此通过研究将上述触点熔焊失效的影响因素,进而提高触点材料使用周期具有重要价值。

当前主要应用模型开关或触点材料电性能模拟实验系统开展相关研究。Neuhaus等[9]通过改变负载电路、触点闭合速度和静压力,发现触点熔焊力随燃弧时间和电流强度的增大而增大,决定电弧电流变化曲线的负载电路,从根本上影响着熔焊力的大小。课题组利用触点材料电性能模拟实验系统,对银氧化锡触点材料进行了电寿命实验,发现在容性负载条件下触点表面的侵蚀主要由阳极电弧和阴极电弧的竞争决定,材料转移造成的接触面积骤减是造成触点熔焊失效的主要原因[10]。

在工业控制应用中,以继电器切换感性负载(如电动机、电焊机、电磁吸盘等)时,其使用寿命降低明显[11-12]。然而,目前对于此类工况下继电器的电气特性和触点失效机理还未有报道。本文借助创新设计的触点材料电性能模拟实验系统,在感性负载条件下通过电寿命实验过程中监测的燃弧能量、静压力和接触电阻随动作次数的退化趋势,以及失效前的触点电压和电流波形,提出了一种触点熔焊失效的物理机理。

1 实验方法

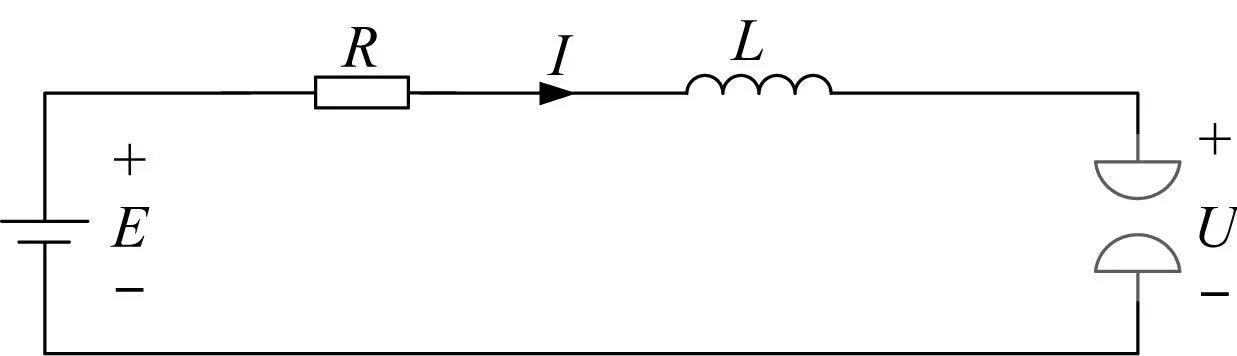

感性负载实验电路如图1所示。图1中R为回路电阻,L为负载电感,I为负载电流,U为触点两端电压,E为直流电源。

图1 感性负载实验电路

本文所用的触点材料电性能模拟实验系统文献[10]已有详细介绍。电性能模拟实验机械装置结构框图如图2所示。

图2 电性能模拟实验机械装置结构框图

该机械装置通过控制直动式电磁铁的推杆动作模拟继电器动触点闭合和断开的过程,电磁铁侧的微分测头能够实现推杆空程和超程的调节,驱动机构与调整机构固定在Z轴位移滑台上,能够调节推杆在动簧片Z轴方向的作用点;动、静触点分别铆接在动簧片及静触点座上,动簧片固定在二维滑台上,静触点座通过X轴位移滑台2固定在二维滑台上,机械系统可通过调节Y轴位移滑台实现推杆作用点在动簧片Y轴方向上的调节,通过调节轴位移滑台1实现超程的调节,通过调整X轴位移滑台2实现触点开距的调节,其中开距调节范围为0~1.2 mm,超程调节范围为0~1 mm,力传感器能够监测静触点的动态力信号;系统能够采集电寿命实验中分/合过程中的触点电压和触点电流波形,并可提取燃弧时间、燃弧能量、回跳能量、接触电阻等参数。系统单次采集深度120 ms,时间分辨率4 μs。

实验所用的触簧组件外形尺寸如图3所示。其中,触点材料为银氧化锡复合型铆钉;动簧片为铍青铜材料,厚度为0.3 mm,宽度为5 mm,有效长度为24.9 mm;静簧片材料为黄铜材料,厚度为0.5 mm。

图3 实验所用的触簧组件外形尺寸

电寿命实验前设定触点开距0.5 mm,初始触点压力1.6 N,触点分合动作频率为1 s通1 s断。图1中电源电压为28 V,负载电阻1.56 Ω,负载电感3 mH,回路稳定电流18 A。

2 结果分析与讨论

2.1 典型波形分析

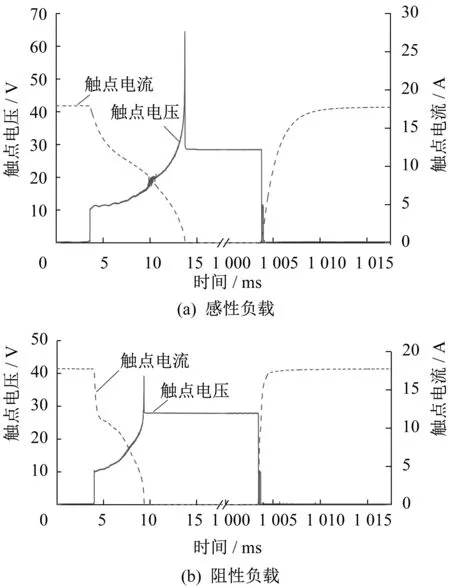

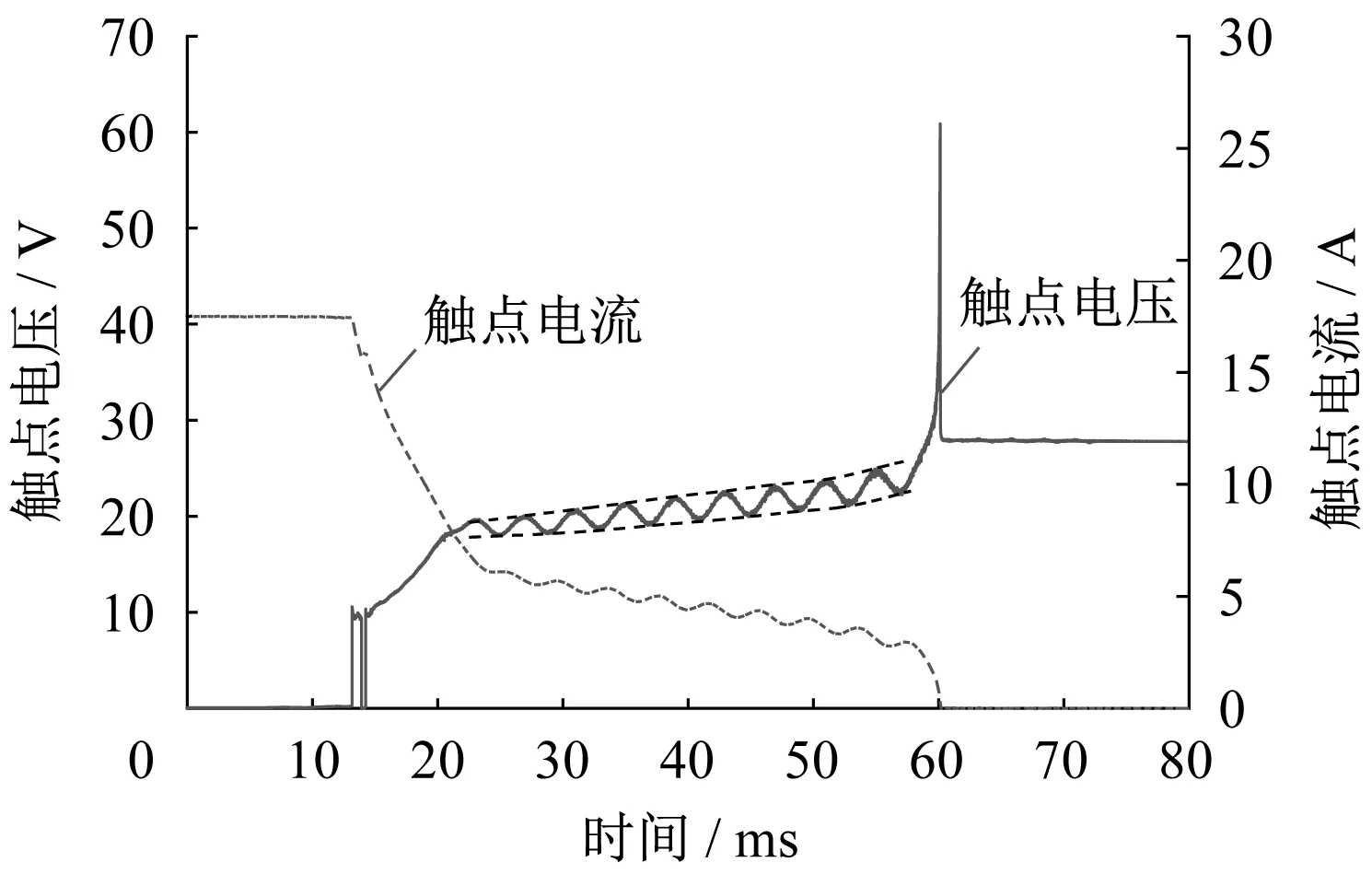

触点先分断后闭合过程的电压和电流波形如图4所示。

图4 触点先分断后闭合过程的电压和电流波形

在感性负载条件下,触点在3 ms处开始分断并燃弧,13 ms时电弧被拉断,燃弧时间为10 ms。随后电感产生电涌电压,峰值达到65 V,电涌持续时间为1 ms。在阻性负载条件下,触点在3.75 ms处开始分断并燃弧,9 ms时电弧被拉断,燃弧时间为5.25 ms,约为感性负载条件下燃弧时间的50%,并且阻性负载的过电压峰值只有40 V,为回路中的分布电感所导致,远小于感性负载条件下的电涌电压。

在触点分断过程中,若加载在触点两端的电压超过12~20 V,将会在触点间产生电弧,设燃弧时间为t1-t0,燃弧时触点电压为Uarc,触点电流为Iarc,则燃弧能量Qarc可表示为

(1)

触点闭合回跳过程的局部放大图如图5所示。

图5 触点闭合回跳过程的局部放大图

在感性负载条件下,触点电流的上升速度较慢,在1 003.78 ms处触点闭合并发生回跳燃弧,1 003.93 ms时回跳结束,在0.15 ms的回跳燃弧过程中电流只上升至1.5 A,回跳燃弧能量较小。而在阻性负载条件下,回跳过程中电流上升速度快,在1 003.48 ms时触点闭合并发生回跳燃弧,1 003.7ms时回跳结束,在约0.22 ms时回跳燃弧过程中电流上升至10 A,其回跳燃弧能量较大。

2.2 电寿命实验

触点经过61 014次动作后发生熔焊失效,将实验过程中触点主要性能参数进行分析。触点分断燃弧能量和燃弧时间退化趋势如图6所示。燃弧能量和燃弧时间在变化趋势上有着相当高的一致性。总体来看,燃弧能量在1 250 mJ附近波动,在27 500次以前,燃弧能量较为平稳,没有出现剧烈的波动;在27 500次附近,燃弧能量突增,趋势线中出现了尖峰,此后燃弧能量的分布开始出现较为剧烈的波动,燃弧能量大于2 000 mJ情况频繁出现。在最后的1 000次动作中,燃弧能量迅速升高,个别值已超出4 000 mJ。

图6 触点分断燃弧能量和燃弧时间退化趋势

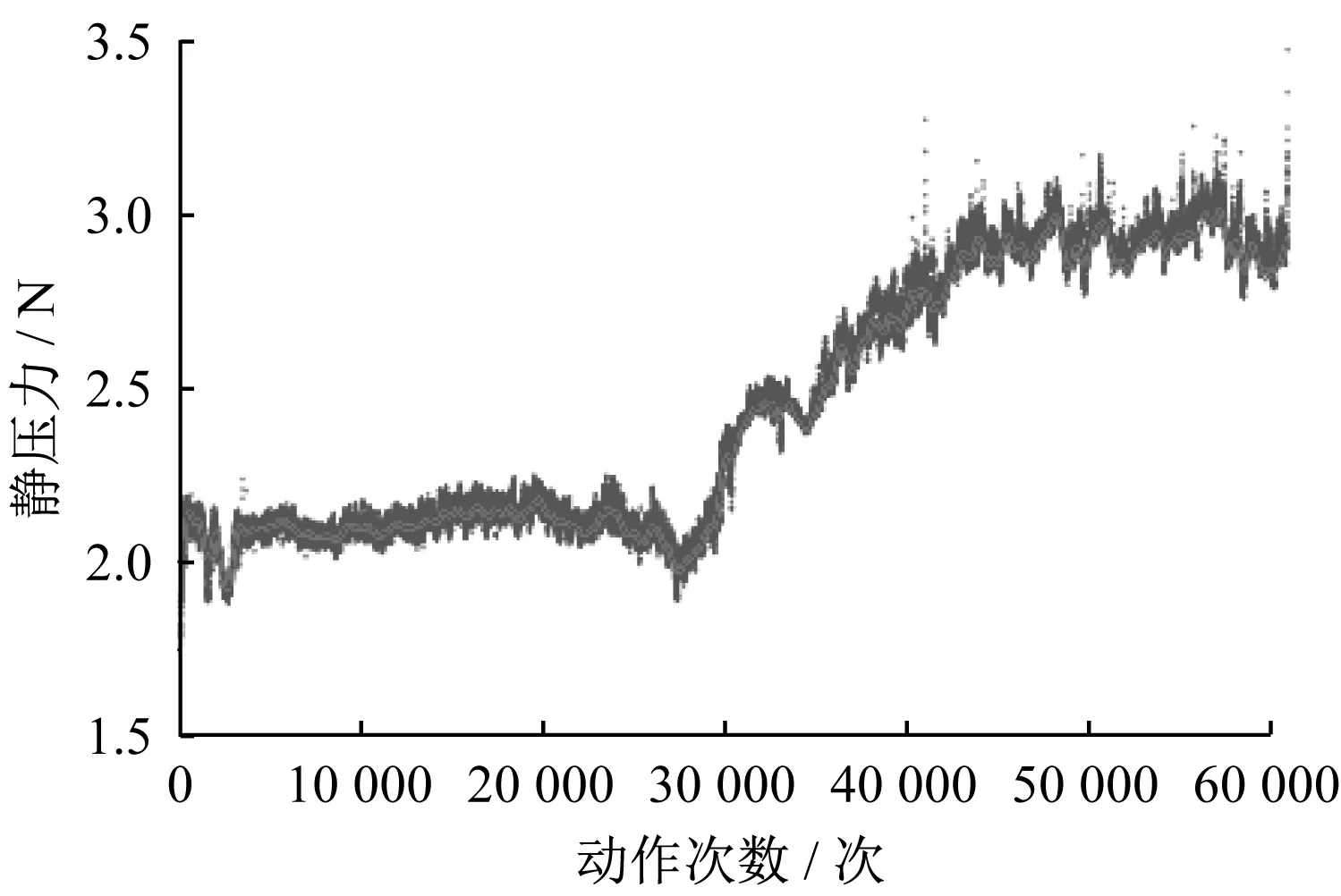

触点静压力退化趋势如图7所示。静压力初始值设置为1.6 N,在27 500次附近,静压力下降至1.97 N后呈上升趋势,45 000次处稳定在约2.9 N。此后静压力开始出现较大的波动,在寿命实验末期静压力出现了连续激增,最大值接近3.5 N。

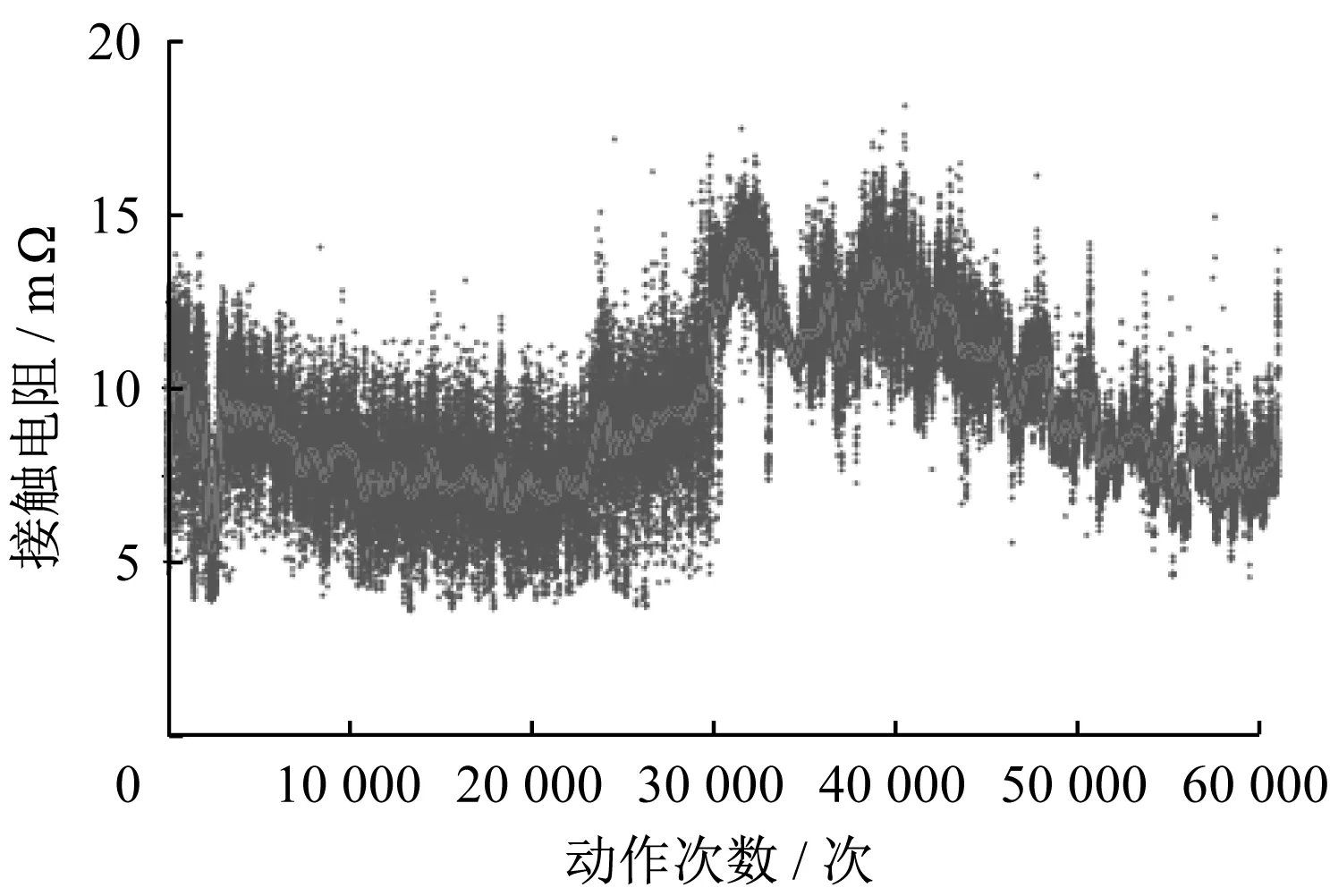

触点接触电阻退化趋势如图8所示。接触电阻初始值为7.5 mΩ,整个寿命试验过程中接触电阻是不稳定的,并未有显著增大,40 000次以后接触电阻呈下降趋势,熔焊失效前表现为显著上升状态。

图7 触点静压力退化趋势

图8 触点接触电阻退化趋势

2.3 触点熔焊失效过程分析

61 011次分断过程中触点电压和电流波形如图9所示。由图9可见,从13~60 ms间,燃弧时间为47 ms,明显高于初始值10 ms。且在20~60 ms间,触点电压出现了周期性的抖动增加趋势,触点电流出现了周期性的减小趋势。

图9 61 011次分断过程中触点电压和电流波形

将实验装置中动簧片视为悬臂梁结构,由欧拉-伯努利梁方程可以得到其一阶固有频率计算式[13]为

(2)

式中:E——弹性模量;

I0——截面惯性矩;

ρ——密度;

S——横截面积;

l——长度。

对于铍青铜材料,E取128 GPa,ρ取8.6×103kg/m3。

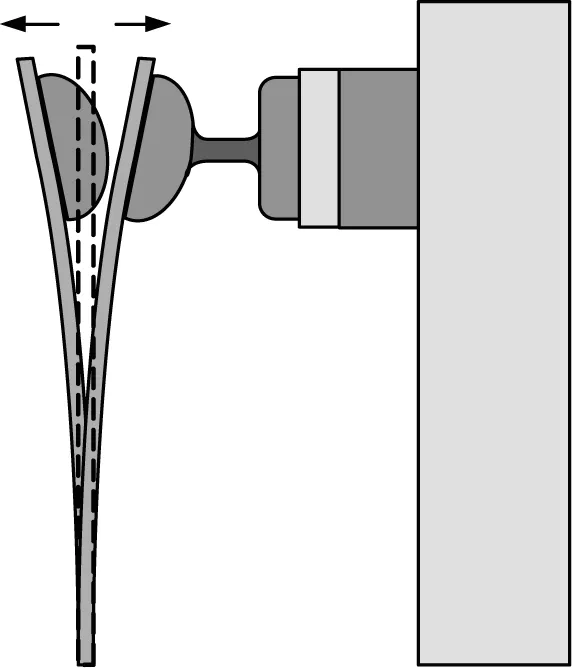

将动簧片尺寸参数代入式(2)中可得,动簧片一阶固有频率为301.5 Hz,与图9中触点电压抖动阶段的频率250 Hz较接近。动触点材料发生质量转移,造成触点有效开距缩减,动触点返回到初始位置后,电弧持续燃烧,可以认为电压、电流的抖动原因是释放过程中动簧片自由振动的表现。分断过程中动簧片的自由振动示意如图10所示。

图10 分断过程中动簧片的自由振动示意

触点熔焊失效前最后4次分合过程中,触点电压和电流波形如图11所示。

图11 触点电压和电流波形

在61 011次分断中,出现了长燃弧,燃弧时间T0约为45 ms,在熄弧后伴随着62 V的电涌电压,其燃弧时间为平均燃弧时间的4倍;61 012次分断过程中,燃弧时间T1超过了采集深度120 ms,由接下来的闭合波形可以判断电弧在此次闭合前已经熄灭;61 013次分断过程中,燃弧时间T2也超出了设备采集深度,在随后的的闭合过程中,触点电压为18 V,电流为6 A,触点间持续燃弧,可以确定61 013次过程中触点带电闭合;由61 014次分断过程的触点电压和电流波形可知,发生了熔焊触点分断失败。

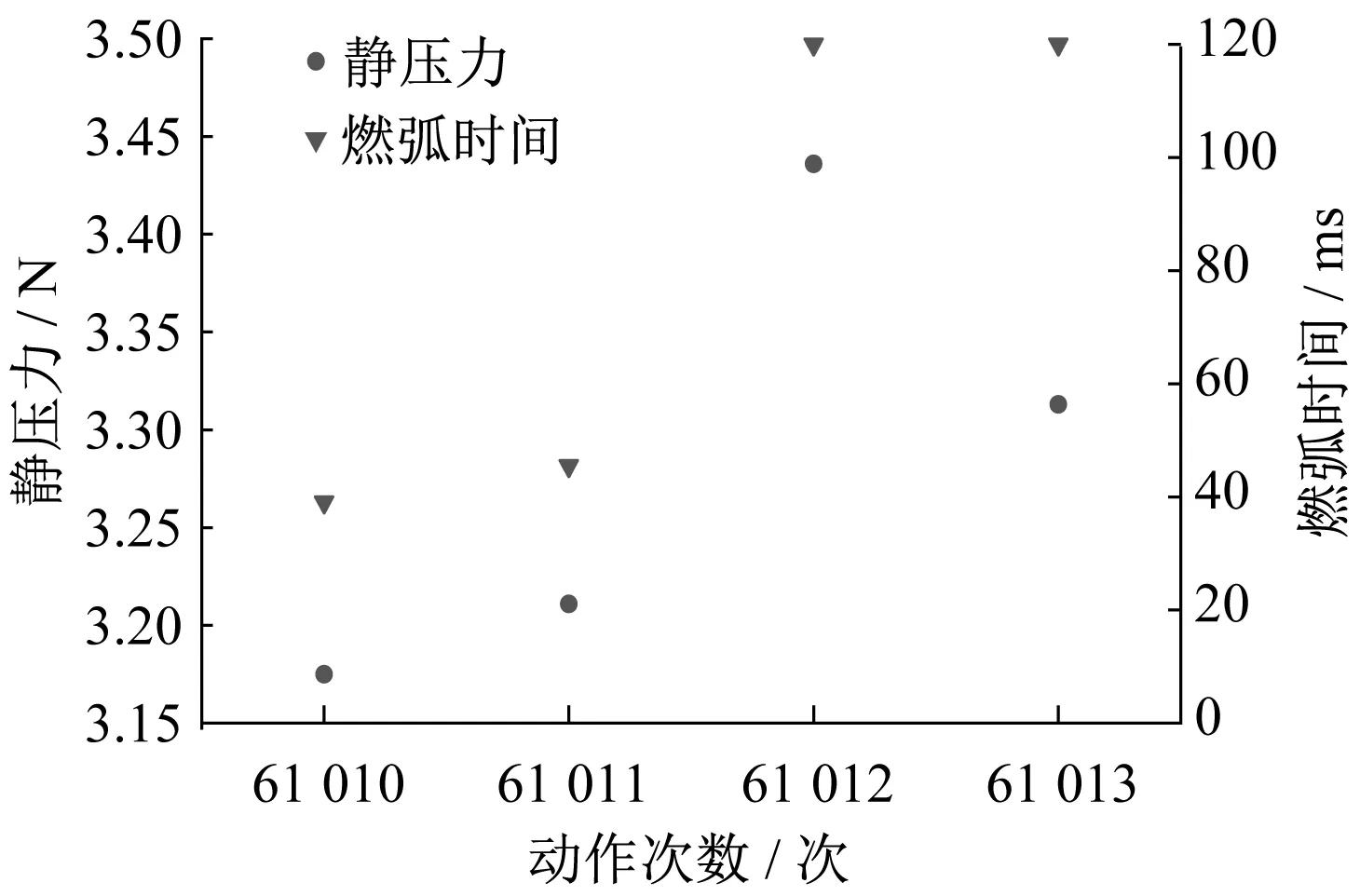

触点熔焊失效前静压力和燃弧时间如图12所示。燃弧时间和静压力均存在上升趋势。可以推测,在寿命试验末期,长燃弧使得触点表面出现严重的材料堆积,静压力迅速上升,触点开距进一步减小,使得电弧无法熄灭。

图12 触点熔焊失效前静压力和燃弧时间

综上,感性负载条件带来的燃弧时间的增加使得触点表面材料转移堆积较阻性负载条件更严重,从而触点有效间隙缩减明显,无法实现电弧拉长分断。电弧的持续燃烧进一步导致触点带电闭合,最终使得触点熔焊失效。

3 结 语

本文记录了银氧化锡材料触点在感性负载条件下电寿命实验中的燃弧时间、燃弧能量、静压力、接触电阻和回跳能量的变化趋势,所得的结论如下:

(1) 切换感性负载会导致触点分断过程中燃弧能量的增加,使触点比阻性负载条件下出现更严重的材料转移。

(2) 感性负载条件下触点的接触电阻、静压力与分断燃弧时间在寿命末期出现了急剧增加。

(3) 电弧侵蚀使得触点表面出现凸包,进而导致触点有效间隙减小,造成电弧无法分断,这就是引起触点熔焊失效的物理机制。