三涡圈涡旋压缩机的性能研究

2022-09-17彭斌尹贝张朋成张有彪张宇波

彭斌,尹贝,张朋成,张有彪,张宇波

(兰州理工大学机电工程学院,甘肃兰州 730050)

0 前言

涡旋压缩机具有结构简单、体积小、质量轻、可靠性高等优点,在制冷行业得到广泛应用。其中,使用最多的是单涡圈压缩机,双涡圈及以上齿数的压缩机应用较少,目前基本处于研究阶段。顾兆林等对不同齿数涡旋盘容积特性进行比较,得出多涡圈相比单涡圈可以减少回转半径、降低相对滑动速度。王君等人推导了修正涡旋齿轴向投影面积的计算公式,通过公式分析修正参数对修正涡旋齿性能的影响,提出以正多边形渐开线作为多涡旋齿的啮合型线,研究将一对大小圆弧作为多涡旋齿啮合型线时涡旋齿能否完全啮合的可行性。TOMCZYK描述了涡旋压缩机的历史和优点。BELL等提出基于圆渐开线等截面涡旋压缩机的几何解决方案。王建等人研究了涡旋齿不同齿数对压缩机性能的影响。ABAGNALE等通过引入新方法和一致模型获得计算比功时更精确的公式。PEREIRA和DESCHAMPS研究了涡旋压缩机吸气腔与压缩腔之间的传热关系模型。彭斌等人讨论了双涡圈涡旋齿在加工过程中齿头与刀具的干涉情况,并研究了不同型线参数对双涡圈压缩机的性能影响;在现有涡旋型线几何理论的基础上,对不同型线及其组合型线的几何特性进行了探讨。MOJIRI等研究了双圆弧修正对涡旋型线的影响。刘彬等人总结了国内外涡旋型线的研究成果并对未来发展进行了预测。李杰和李万莉通过对SolidWorks进行二次开发,设计了涡旋压缩机参数化设计平台。目前对于多涡旋齿的研究多集中在双涡圈上,对三涡圈及以上齿数的研究相对较少。本文作者着重研究三涡圈压缩机的容积变化、压力、排气口面积,对涡旋压缩机在大吸气量小体积工况下的应用具有积极作用。

1 几何模型

(1)三涡圈涡旋齿的形成

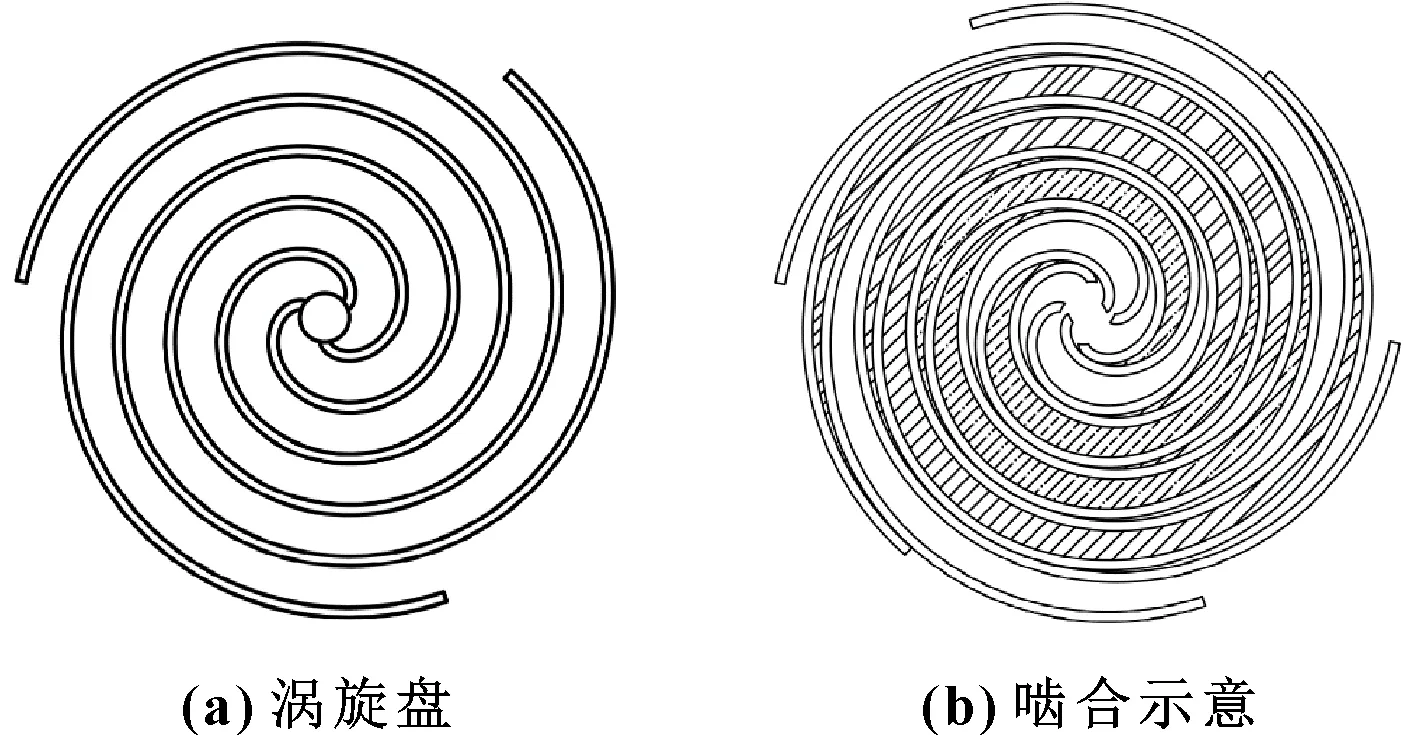

如图1(a)所示,涡旋盘是由3条从基圆发生并且相位角相差120°的涡旋体组成。动静涡旋盘相同,相距回转半径对称安装,形成多对完全啮合的工作腔,如图1(b)所示。单涡圈涡旋压缩机在工作时,形成1对工作腔,即在一个周期内,有1对工作腔完成吸气、压缩和排气过程。而三涡圈涡旋压缩机有3对工作腔,在一个周期内,有3对工作腔完成吸气、压缩和排气过程。

图1 三涡齿涡旋盘及啮合示意

文中三涡圈涡旋压缩机的涡旋齿基本几何参数如表1所示。

表1 三涡圈涡旋压缩机的涡旋齿基本参数

(2)容积计算

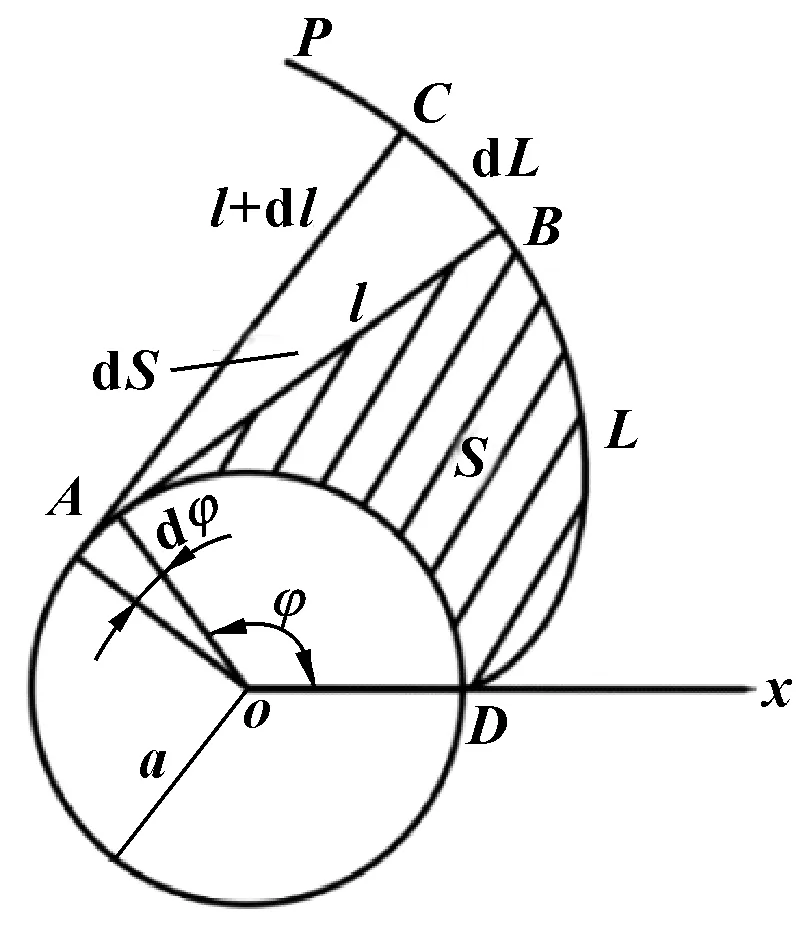

如图2所示,利用积分法计算圆渐开线围成的封闭面积。其中:为基圆半径;在圆渐开线上取一点,为该点的发生线,长度记作;为圆渐开线的弧长;为展开角,当展角有增量d时,圆渐开线上的点变为点,随之发生线增量d和圆渐开线弧长增量d,面积增量为d;圆渐开线、发生线和基圆所围成的面积记为。

图2 积分法示意

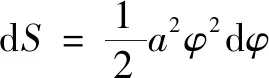

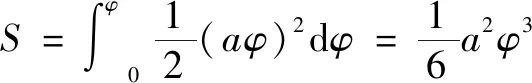

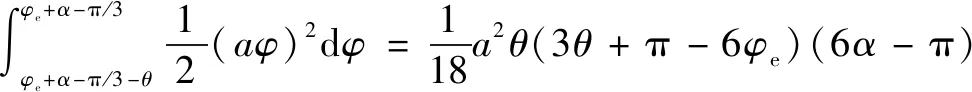

由发生线、圆渐开线和基圆所围成的面积增量为

(1)

阴影部分面积为

(2)

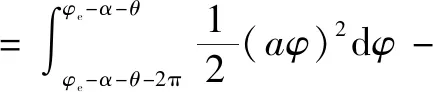

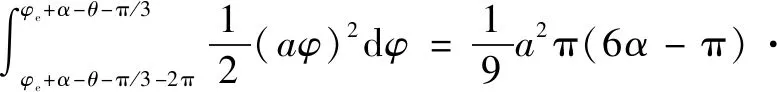

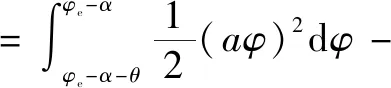

图1(b)所示为主轴转角为0时的动静涡盘啮合,其中阴影部分的面积计算公式如下。

压缩腔容积:

(6-6+7π)

(3)

=

(4)

吸气腔容积:

(5)

=

(6)

排气腔容积:

(-+2π)(3-6+3+7π)

(7)

=

(8)

式中:为基圆半径,mm;为发生角,rad;为中心渐开面最终展角,rad;为主轴转角,rad;为排气角,rad;为涡旋齿高度,mm。

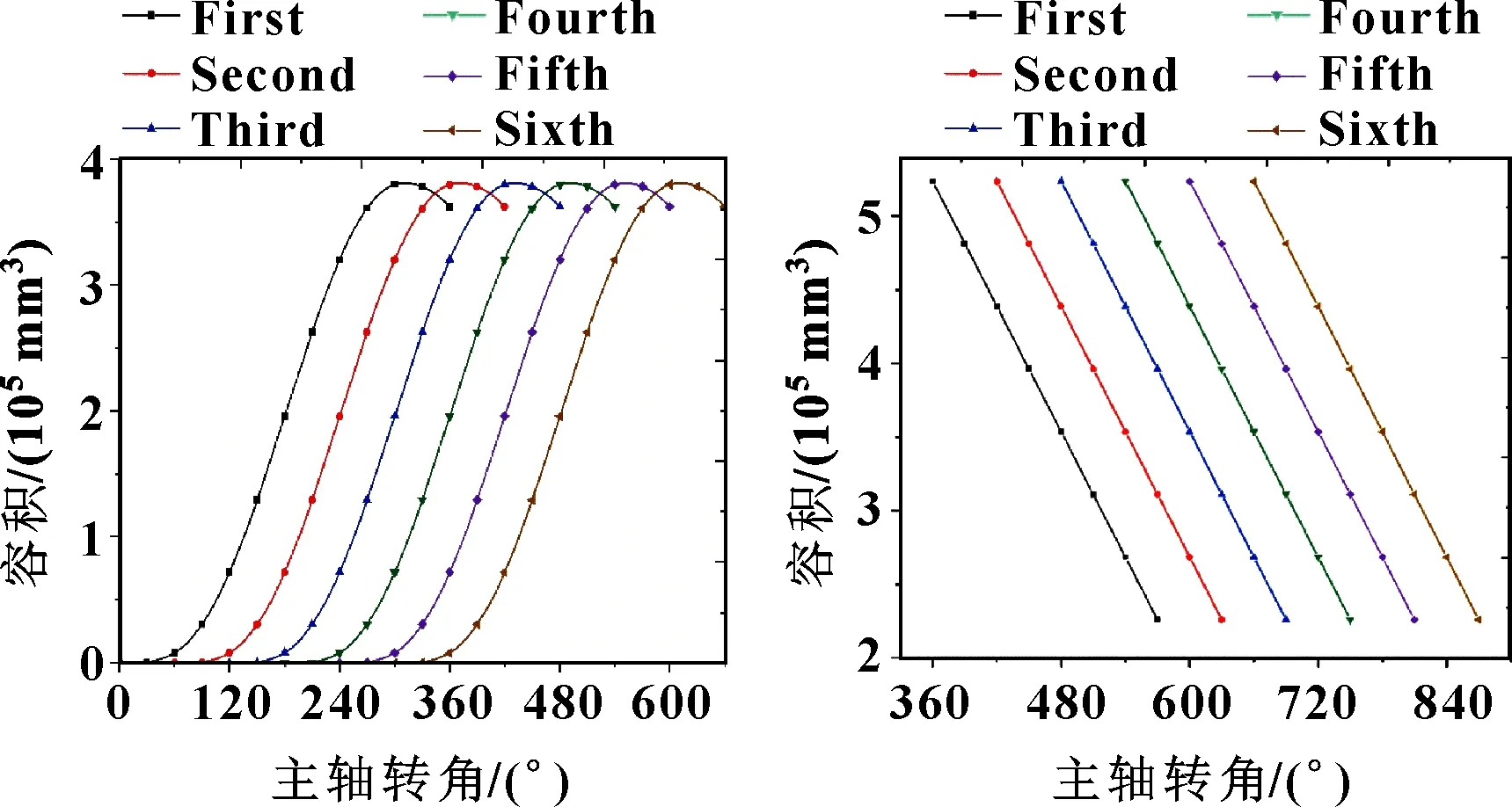

图3所示为三涡圈涡旋压缩机吸气过程容积变化曲线。可知:6个吸气腔的容积变化曲线相似,相隔60°相位差进行吸气,周期均为360°;在吸气终了时刻,单个吸气腔容积为361 835.67 mm,总吸气容积为2 171 014.02 mm。

图3 吸气过程工作 图4 压缩过程工作

图4所示为三涡圈涡旋压缩机压缩过程容积变化曲线。可知:6个压缩腔的容积变化曲线相似,相隔60°相位差进行压缩,周期均为215.6°;在压缩终了时刻,单个压缩腔容积为212 893.87 mm,总容积为1 277 363.22 mm。

(3)工作腔压力

工作腔内任意时刻的气体压力计算公式如下:

(9)

式中:为终了吸气容积;为任意时刻工作腔容积;为初始气体压力,取大气压;为任意时刻气体压力;为气体的等熵指数,取1.4。

图5所示为三涡圈涡旋压缩机工作腔内气体压力变化曲线。可知:当主轴转角位于0°与360°之间时,涡旋压缩机处于吸气阶段,气体压力保持不变,即大气压;当主轴转角位于360°与575.6°之间时,涡旋压缩机处于压缩阶段,气体压力逐渐增加,最大值为211 694.67 Pa;当主轴转角大于575.6°时,涡旋压缩机处于排气阶段,默认气体压力不变,即压缩终了时对应的气体压力。

图5 工作腔内气体压力变化

2 对比分析

在基圆半径、终端展角、涡旋齿占比、齿高、排气孔相同的情况下,与单涡圈、双涡圈涡旋压缩机进行对比,分析优劣。

(1)工作腔容积对比

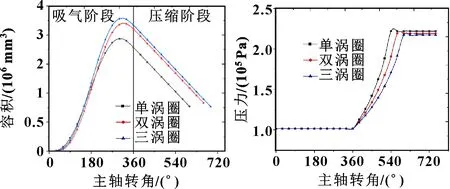

图6所示为单涡圈、双涡圈、三涡圈容积变化对比曲线。可知:

图6 工作腔容积变化对比 图7 工作腔压力变化对比

①在吸气开始阶段,工作腔容积由大到小为单涡圈、双涡圈、三涡圈;随着主轴转角的增大,工作腔容积增速由大到小为三涡圈、双涡圈、单涡圈;在主轴转角约为160°时,三涡圈工作腔容积已经大于单涡圈;在吸气完成时刻,单涡圈、双涡圈、三涡圈的吸气容积依次为1 788 411.05、2 105 538.12、2 171 014.02 mm。三涡圈的吸气容积是单涡圈的1.21倍,是双涡圈的1.03倍。结果表明:在基圆半径、终端展角、涡旋齿占比、齿高、排气孔面积相同的情况下,三涡圈的排气量大于单涡圈、双涡圈。

②在压缩阶段,主轴转角约为600°时,单涡圈涡旋压缩机开始排气,压缩终了容积为765 876.96 mm;主轴转角约为630°时,双涡圈涡旋压缩机开始排气,压缩终了容积为958 062.60 mm;主轴转角约为690°时,三涡圈涡旋压缩机开始排气,压缩终了容积为766 353.61 mm。结果表明:在基圆半径、终端展角、涡旋齿占比、齿高、排气孔面积相同的情况下,三涡圈的压缩时长大于单涡圈、双涡圈。

(2)气体压力对比

图7所示为单涡圈、双涡圈、三涡圈从吸气开始到排气结束整个过程中工作腔内压力变化曲线。可知:在吸气阶段,单涡圈、双涡圈以及三涡圈涡旋压缩机吸气压力保持一致;当吸气腔完成吸气过程后压缩过程开始,在压缩阶段,单涡圈涡旋压缩机的压力增长率最大,双涡圈次之,三涡圈涡旋压缩机的压力增长率最小;当主轴转角到达排气角时开始排气,单涡圈最先开始排气,排气压力也是最大的;三涡圈压缩时间最长,最后开始排气,排气压力略低于单涡圈,双涡圈的排气时间和压力处于单涡圈和三涡圈之间,由此可见,三涡圈涡旋压缩机更加适用于低压比场合。

(3)排气孔面积对比

随着主轴的转动,动涡旋盘齿根部位与排气孔发生重叠,造成排气孔面积的周期性变化。因此,有必要对排气孔面积进行对比分析。

图8所示为单涡圈、双涡圈、三涡圈排气孔面积对比曲线。可知:单涡圈排气孔面积最大值为314.16 mm,最小值为97.02 mm,波动比为3.23,周期为360°;双涡圈排气孔面积最大值为314.16 mm,最小值为231.46 mm,波动比为1.36,周期为180°;三涡圈排气孔面积最大值为298.56 mm,最小值为281.26 mm,波动比为1.06,周期为90°。三涡圈的波动比远小于单涡圈、双涡圈,表明三涡圈排气具有较好的连续性,排气较为稳定,性能较优。

图8 排气孔面积对比

3 结论

为研究三涡圈压缩机的性能,基于圆渐开线理论构建了容积几何模型,经与单涡圈和双涡圈的数据对比得出以下结论:

(1)用积分法计算得到三涡圈涡旋压缩机工作腔容积随主轴转角的变化规律,对三涡圈涡旋压缩机的研究具有重要意义;

(2)与单涡圈压缩机和双涡圈压缩机相比,三涡圈压缩机在较大排气量和较小压缩比的应用场合下具有显著的优势。