活塞泵式湿喷机S管阀系统冲击削弱的仿真研究

2022-09-17李树平刘俊磊张业明魏锋赵法卿张红军

李树平 ,刘俊磊,张业明,2,魏锋,赵法卿,张红军

(1.河南理工大学机械与动力工程学院,河南焦作 454000;2.浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;3.焦作市东星炭电极有限公司,河南焦作 454172)

0 前言

随着国家经济的快速增长,基础设施的建设投入比重加大,湿式混凝土喷射技术凭借其回弹率低、粉尘浓度低、混凝土强度高等特点在地下铁路、矿山巷道、水利涵洞等工程中应用越来越广泛。其中,往复活塞式混凝土湿喷机能够使湿喷混凝土黏结强度达到2 MPa,从而快速成形,提高稳定性和支撑能力;又因其具有输送距离远、泵送量大等其他机型不具备的显著优点,逐渐成为混凝土湿喷机的主流发展方向。

但是,目前活塞泵式湿喷机在换向时,系统油压与负载会忽然变化,瞬时压力可以达到正常工作时的2~5倍,使得液压系统中的元件因受过高的冲击力而遭到破环,还会引起液压系统内部温度升高,产生噪声以及造成连接件松动、漏油等一系列问题。针对上述由冲击产生的问题,许多学者提出了削弱液压冲击的方法。杨波和王顺针对液压泵在比例阀换向时产生液压冲击严重的问题,提出了在主油缸活塞端增加感应套来降低液压冲击的方法,最后通过仿真验证了该方法的可行性。曹中一等提出通过减小排量的方法来减少液压冲击,但是没有量化分析,效果不明显。吴万荣等在参数优化的基础上,通过变排量的方法来减少液压冲击的影响。汪小芳等提出在泵出口处使用防冲击阀来削减液压冲击的方法,并验证了使用防冲击阀的可行性。王飞设计了一种混凝土新型工艺喷头,通过正交试验优化了施工工艺参数,获得了最佳喷射效果。KHOOSHECHIN 和TANZADEH在工程凝胶复合材料发展的基础上,利用纤维和纳米材料改性混凝土强度,从而提高混凝土的喷射连续性。吴程晨通过对混凝土湿喷机S管阀的优化设计,得出当S管的管径小于100 mm时,曲率半径越小、压力损失越大的结论。刘利明运用AMESim软件对改变比例阀的换向时间进行仿真,分析得出换向时间不同,液压系统压力冲击力也不同的结论。

针对活塞泵式湿喷机S管阀系统的工作原理,构建S管阀系统数学模型,得到摆臂旋转角度与活塞杆位移的关系,并基于 AMESim 平台建立S管阀换向系统仿真模型;通过改变比例阀的换向频率、油液体积模量和液压泵的排量来研究对S管阀系统冲击的影响,为湿喷机的研究和AMESim仿真应用提供参考。

1 S管阀系统分析

活塞泵式湿喷机整体如图1所示,其液压系统主要由主泵系统和S管阀系统两部分组成。主泵系统主要包括比例阀、双作用单杆液压缸、溢流阀和变量泵。两个双作用单杆液压缸往复交替伸出和缩回,实现物料的管道输送,同时带动S管阀完成换向配合。 S管阀系统的控制结构如图2所示。

图1 活塞泵式湿喷机

图2 S管阀系统的控制结构

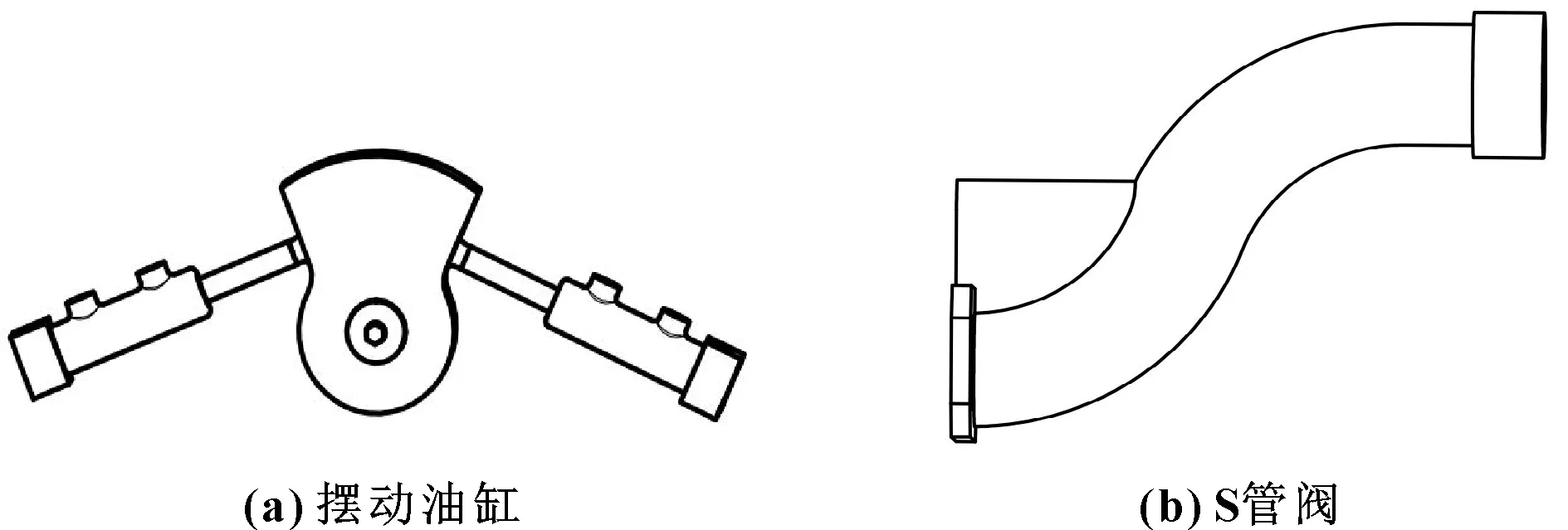

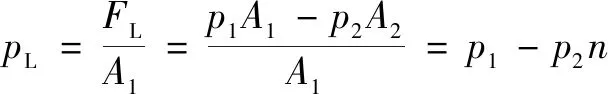

S管阀系统是活塞泵式湿喷机的重要组成部分,很大程度上决定着泵送效率,S管阀系统原理如图3所示。S管阀系统主要由摆动油缸、比例阀、摆臂等组成,控制器输出的信号控制比例阀的开口方向和大小,从而控制摆动油缸的伸缩,带动摆臂左右摆动。其中,变量泵采用恒功率控制,恒功率控制的变量泵能在不同的工况下根据负载的变化调整流量,保证液压泵的输出功率基本为恒定值。以摆臂旋转中心为原点建立坐标系,、分别为双摆动油缸活塞杆延长线的交点和左侧摆动油缸反向延长线与固定端的交点,设∠=、∠=、=、=。

图3 S管阀系统原理

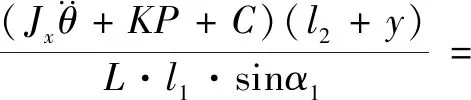

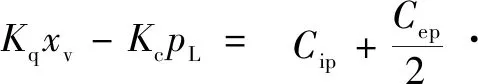

S管阀系统的数学模型主要由摆动油缸的负载平衡方程、比例阀的流量方程、摆动油缸的流量连续性方程和S管阀的摆动负载方程组成,以左侧摆动油缸无杆腔进油为主要研究对象,其推导过程如下:

(1) 摆动油缸的负载平衡方程

由牛顿第二定律可以得到摆动油缸的运动方程为

(1)

式中:为活塞及负载折算到活塞上的总质量(kg);为活塞杆位移(m);、分别为无杆腔和有杆腔的压力(MPa);为负载弹簧刚度;、分别为无杆腔和有杆腔活塞面积(m);为活塞及负载的黏性阻尼系数;为摆臂作用在活塞上的外负载(N),是一个变化的力。

(2)S管阀的摆动负载方程

S管阀受到多种阻力矩的影响,针对S管阀的受力分析,推导出S管阀的摆动负载方程:

(2)

式中:为有效驱动力作用半径(m);为活塞与摆杆之间的夹角(rad);为切割环与连接板接触面泵送切换开始的摩擦力矩系数;为混凝土泵送压力(MPa);为混凝土直接阻力矩和空载静阻力矩之和(N·m);为S管阀相对于转动轴的转动惯量(kg·m);为S管阀的转动角度(rad)。

在△中:

(3)

联立式(2)和式(3)得:

(4)

当摆动油缸处于稳态时:

=+

(5)

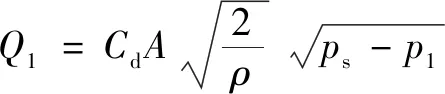

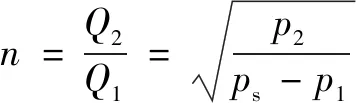

定义负载压力:

(6)

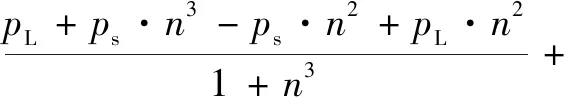

(3)比例阀的流量方程

无杆腔A流入的流量:

(7)

有杆腔流出的流量:

(8)

左右两腔的流量比:

(9)

活塞杆向右运动所需要的流量经过线性化为

=-

(10)

式中:为流量系数;为油液密度(kg/m);为比例阀阀芯位移(m);为阻尼孔面积(m);为比例阀面积梯度(m);为负载压力(MPa);为系统工作压力(MPa)。

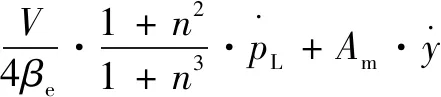

(4) 摆动油缸的流量连续性方程

流入摆动油缸进油腔的流量:

(11)

式中:为内泄漏系数;为外泄漏系数;为液压缸腔总容积(m);为油液体积弹性模量(N/m)。

整理式(1)(4) (6)(9)(11),可得阀控缸机制模型:

(12)

(13)

式中:为平均有效面积(m)。

2 湿喷机S管阀液压系统仿真模型

2.1 系统建模

AMESim在液压建模和仿真方面功能强大,且模型具有很高的精度。本文作者使用AMESim中的液压库、二维平面机械库、机械库和高级液压元件库快速建立系统的模型。湿喷机S管阀液压系统属于典型的机电液一体化系统,使用上述4个液压元件库建立的模型如图4所示。

图4 S管阀系统的仿真模型

在构建模型时:

(1)使用机械库中的力、位移、功率传感器分别采集恒功率变量泵中的负载、位移和功率。恒功率控制就是使泵的出口压力和输出流量乘积为恒值,由于压力由负载决定,当负载变化时,泵调节输出流量使得二者乘积为定值。

(2)为保证比例阀和恒功率变量泵的准确性,使用高级液压元件库搭建模型。

(3)使用三端口实体(PLMBOD03-1)、复合驱动铰(PLMJ00-2)和旋转铰(PLMPIV00-1)构成S管阀系统的摆臂。

2.2 参数的设定

活塞泵式湿喷机的主要参数如表1所示,另一些参数可以通过理论计算和实际测量得到。参数设定时为避免系统复杂而造成仿真失败,可略去对仿真结果影响较小的元器件,比如过滤器。

表1 活塞泵式湿喷机液压元器件参数

2.3 仿真分析

保证油泵首先向S管阀的摆动油缸供油,然后再向主液压缸供油的前提条件下,以S管阀系统为主要研究对象,时间为5 s、步长为0.01 s,采用0.5 Hz脉冲信号对比例阀进行信号传输仿真。

2.3.1 比例阀的换向频率对S管阀系统冲击的影响

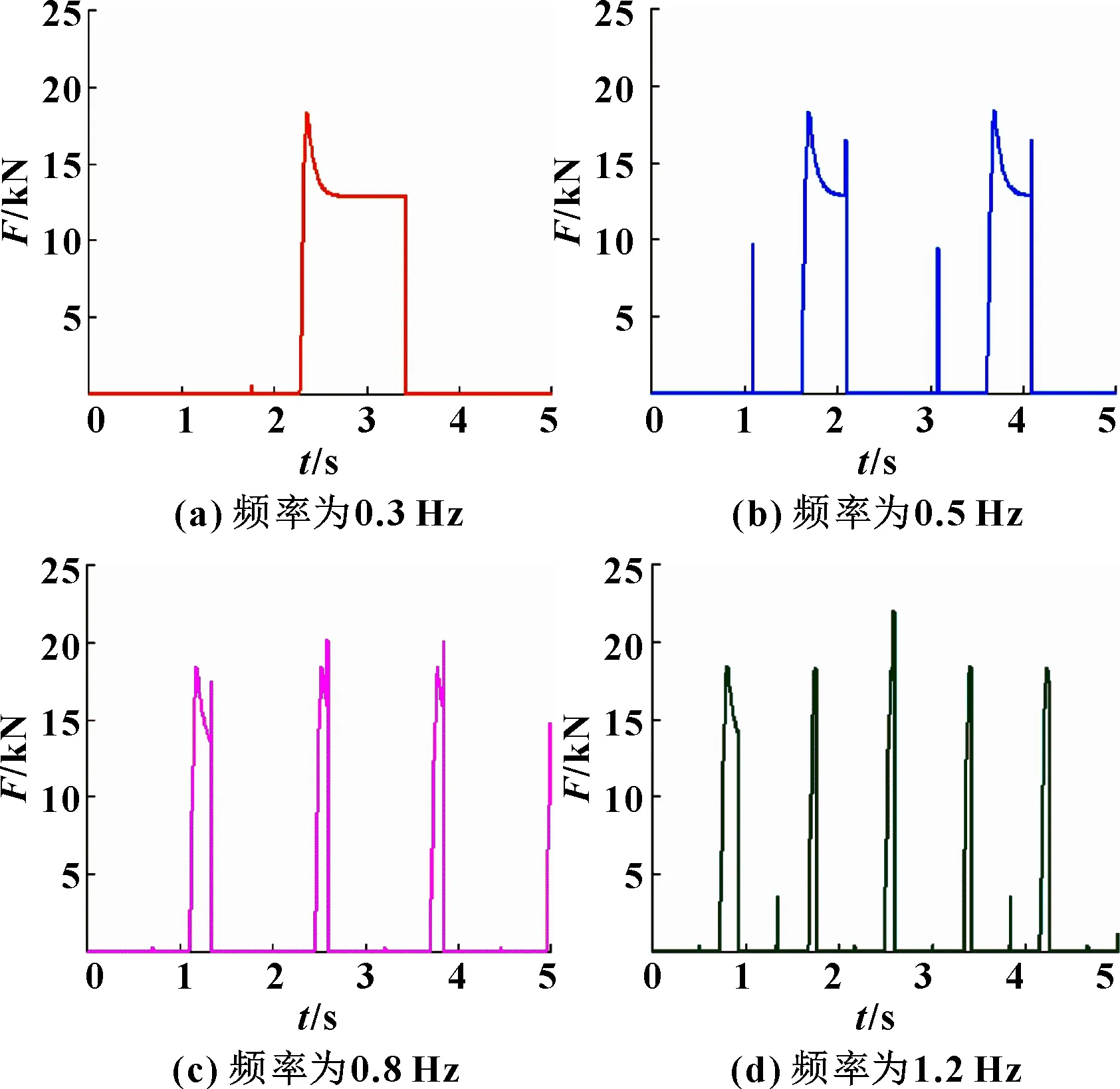

在实际工作中,对于不同的工作需要,可以通过设置不同比例阀的换向频率来达到控制摆臂换向时间。因此,分析不同比例阀的换向频率对S管阀系统冲击的影响,在保持其他条件不变的情况下,设计4种不同比例阀的换向频率,分别用0.3、0.5、0.8、1.2 Hz对S管阀系统进行仿真模拟,并对4种不同比例阀换向频率下摆动油缸活塞杆的推力进行对比分析,结果如图5所示。

由图5可知:不同频率下的摆动油缸推力在5 s时间内基本上都呈现周期性的变化,随着频率的增加,活塞起程的最大推力变化不大,而活塞回程推力呈现明显递增趋势,0.3、0.5、0.8、1.2 Hz频率下,最大推力分别为=3.34 s时的12 833.13 N、=2.09 s时的16 546.46 N、=3.84 s时的20 091.74 N、=2.59 s时的22 037.01 N。主要是因为活塞首次起程时,外界条件并不发生大的变化,随着频率的增加,比例阀换向时间缩短,摆动油缸换向瞬间的惯性使得液体受到高压,活塞由于腔内液体压力产生的阻力而制动,瞬时压力的增大直接反映在冲击力上;换向时间的缩短也会使摆动油缸不能达到目标位置,进一步呈现运动的不规律性,同时利用效率大大降低;频率太大容易造成活塞杆运动不到位,系统要承受频繁的超大负荷。因此,结合图5,推荐选用回程时没有冲击力且波峰平缓的频率0.3 Hz。

图5 不同频率对摆动油缸活塞杆推力的影响

2.3.2 油液体积模量对S管阀系统冲击的影响

体积模量是油液的一个重要的物理参数,表明了油液抗压缩能力,它对液压系统的位置精度、功率水平、响应时间和稳定性的影响显著。因此,分析不同体积模量对S管阀系统冲击的影响,在保持其他条件不变的情况下,设计4种不同数值的体积模量,分别为1 000、1 200、1 500和1 700 MPa,对S管阀系统进行仿真模拟,并对4种不同体积模量下的摆动油缸的推力进行对比分析,结果如图6所示。

图6 不同体积模量对摆动油缸活塞杆推力的影响

由图6可知:在不同油液体积模量下,摆动油缸的活塞杆推力均呈现周期性变化,随着体积模量的增大,波峰的平缓趋势打破;起程时集中在=1.69 s时到达最大位移,冲击力呈明显上升趋势,在1 000、1 200、1 500、1 700 MPa体积模量下,最大冲击力分别为12 794.25、14 554.02 、16 994.43、18 376.82 N;回程时集中在=2.09 s出现最大冲击力,同样呈上升趋势,分别为12 814、12 851、12 881、16 546 N,并且在运行过程中伴随有振荡发生。主要是因为油液弹性模量降低,系统的理论误差变小,系统的输出衰减也变小,使得系统的跟踪特性变好;冲击振荡是由于比例阀每次换向时,摆动油缸中的油液受到冲击引起的。因此,在湿喷机运行过程中,选用体积模量小的液压油液可以使系统运行时趋于平稳、减少振荡、降低冲击力。

2.3.3 泵的排量对 S管阀系统冲击的影响

系统中流量的改变会直接影响活塞速度的变化,进而影响摆臂运动。根据泵的流量公式,可知泵的理论流量与泵的排量有直接关系,因此对液压泵中的排量进行模拟仿真,在其他条件不变的情况下,将排量分别设置为28、40、55、75 mL/r,并对4种不同排量下摆动油缸的推力进行对比分析,结果如图7所示。

由图7可知:随着液压泵的排量增大,起程时到达最大位移的冲击力逐渐变小,波峰趋于平缓;在=2.09 s时回程冲击力呈现递增趋势,在28、40、55、75 mL/r排量下,冲击力分别为16 546.46、20 759.73、 25 403.87、28 355.52 N。主要是因为液压泵为恒功率变量泵,当排量增大时,流量增大,使得液压泵出口处的压力变小,进入摆动油缸中的压力变小,在活塞到达最大位移时,造成的冲击力变小;当比例阀换向时,液压缸腔内的压力急剧上升,造成回程时冲击力过大,同时系统内机械结构的快速运行导致了冲击振荡的发生。因此,恒功率变量泵下的排量为40 mL/r是最适宜的选择。

图7 不同排量对摆动油缸活塞杆推力的影响

3 结论

基于 AMESim 平台建立了S 管阀换向系统仿真模型,通过改变比例阀的换向频率、油液体积模量和液压泵的排量来研究各变量对S管阀系统冲击的影响,得出如下结论:

(1)频率的增加会使系统趋向于不稳定,比例阀换向时间缩短,导致回程的波峰冲击力升高,因此在工程中应选用频率低的信号,增大换向时间、降低冲击力;

(2)在湿喷机运行过程中,选用体积模量小的液压油液可以使系统运行时趋于平稳、减少振荡、降低冲击力;

(3)在恒功率变量泵下运行时,增大排量会使系统起程的波峰冲击力降低,回程的波峰冲击力升高;减小排量,可以降低比例阀换向时带来的冲击力。