管内智能封堵机器人封堵及调速装置设计与研究

2022-09-17李海连罗春阳田阳贾诚心

李海连,罗春阳,田阳,贾诚心

(北华大学机械工程学院,吉林吉林 132021)

0 前言

管道运输因其独特的运输方式被广泛应用于原油及天然气的输送中,已成为世界上五大运输方式之一。由于管道运输的运行环境比较复杂,随着服役年限的增加,管道不可避免地会受到腐蚀、外力作用及管材自身缺陷等因素的影响,出现裂纹、凹陷等事故,需要对事故管道进行抢修作业。管道内输送的介质大部分为易燃易爆的液体或气体,管道内介质的封堵与隔离是管道抢修的首要任务,实现高效、可靠的管道封堵在管道抢修作业中显得尤为重要。

目前国内外常用的管道封堵方法有:冷冻封堵、开孔封堵及智能封堵。冷冻封堵开始于20世纪80年代,具有施工工艺简单、安全可靠、成本低等优点;但其封堵压力低,不适于较大管径的封堵等问题,限制了其应用范围。开孔封堵技术具有封堵压力大、不受管径限制等优点,是现役比较成熟的封堵技术。但其施工工艺复杂,封堵周期长,后续正常运行存在安全隐患。智能封堵技术是一种新兴的管道封堵技术,其施工工艺简单、工作效率高、施工成本低,成为目前管道封堵技术研究与应用的热点。管内智能封堵技术是挪威PSI公司开发的一种用于管道内的智能封堵技术。美国TWD公司是管内封堵的领导者,其研发的SmartPlug管内封堵器在技术上趋于成熟,已在世界范围内成功完成封堵作业百余次。英国STATS Goup公司已成功研制出世界一流的管内封堵产品。Tecno Plug及BISEP产品在封堵作业安全性、跟踪定位准确性等方面取得了重大突破。国内在智能封堵技术方面的研究起步较晚,张仕民、赵宏林、杨朝锋等分别针对管内智能封堵器的结构及通信系统进行了深入研究,但也仅处于实验研究阶段。为了适应我国油气工程的发展,提高管道运输维抢修技术水平,打破国外在管内智能封堵方面的技术壁垒,应尽早研制出可应用于实际维抢修作业的管道智能封堵装置。

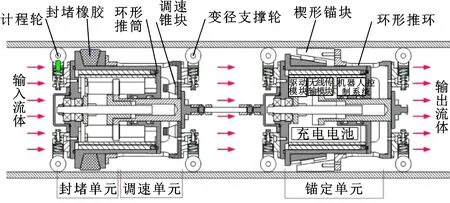

管内智能封堵机器人总体方案如图1所示,主要由封堵调速装置和驻锚锁定装置构成。封堵调速装置可以调整机器人在管道内的移动速度,同时可以进行管道封堵作业;驻锚锁定装置可实现机器人在管道内的可靠停驻,为封堵作业提供一个稳定的状态。封堵调速装置关系到管道封堵的可靠性及作业的效率,因此是该装备的核心技术之一。

图1 管内智能封堵机器人总体方案

1 封堵及调速装置设计

管内智能封堵机器人借助管道内流体介质的压差驱动前进,行进过程中通过驱动装置控制调速装置中的环形缝隙及节流口的大小,以调节机器人两端压差的形式,实现行进速度的控制;当运行到指定封堵位置时,由驱动装置控制封堵装置实现管内介质的封堵。

1.1 封堵装置设计

针对工作压力在1 MPa以下的DN200油气运输管道,设计了一种封堵装置。该封堵装置由定筒、定筒端盖组件、定筒透盖组件、动筒组件、锥环及密封橡胶构成,其中定筒、定筒端盖组件及定筒透盖组件构成一个封闭的腔体,内部安装驱动装置,可控制动筒组件通过锥环挤压密封橡胶,迫使密封橡胶产生径向膨胀,当密封橡胶膨胀至与管道内壁紧密接触时,实现管道介质的封堵。结构如图2所示。

图2 封堵装置结构

常用的密封材料有橡胶、聚四氟乙烯、石墨、聚氨酯弹性材料等。考虑到最大封堵压力为1 MPa,属于低压静密封,选用低模量硅橡胶作为密封橡胶材料。密封橡胶在进行封堵作业时分为自由变形和稳定工作两个阶段,其可靠密封所需要的总压力为

=+Δ

(1)

式中:为密封橡胶被压缩至管道内壁所需的压力,N;Δ为密封橡胶与管道内壁由初步接触到可靠密封所需的压力,N。

密封橡胶在自由变形阶段,由初始状态被压缩至接触管道内壁所需的力为

(2)

式中:为密封橡胶外径,mm;为管道内径,mm;为弹性模量,MPa;为泊松比。

在稳定工作阶段,需要进一步压迫密封橡胶产生弹性变形,与管道内壁产生足够的摩擦力,以达到力平衡效果,此时密封橡胶与管道内壁的接触应力为

(3)

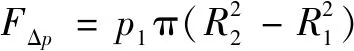

式中:为可靠密封时的接触应力,Pa;Δ为管道内的工作压差,Pa;为管道内径与密封橡胶内径之间的环形面积,m;为密封橡胶压塑变形后与管道接触的侧面积,m。

密封橡胶在稳定工作阶段所需要的压缩力为

(4)

式中:为密封橡胶内径,m;与同前。

经计算,密封橡胶实现可靠密封所需要的总压力为24.6 kN。

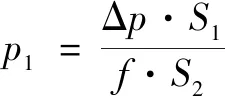

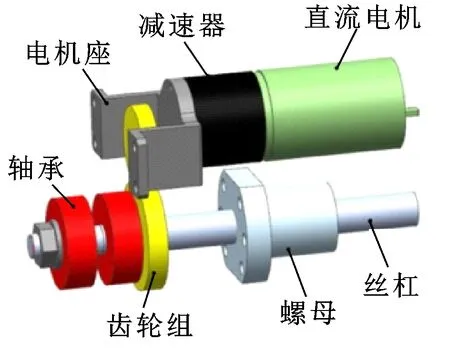

1.2 驱动装置设计

驱动装置的主要作用是为封堵及调速提供动力,考虑到低压密封需求及管道内径尺寸限制,选择了电机驱动的方式,其结构如图3所示。

图3 驱动装置结构

直流电机通过电机座安装在机器人定筒内部,电机经过减速器及齿轮组降速增矩后将动力传递给丝杠;丝杠一端通过一对角接触球轴承固定在定筒端盖组件上,另一端与螺母配合,通过螺母座驱动与之相连的动筒组件及锥环产生轴向移动。

驱动装置中主要负载源于实现可靠密封所需的压力,根据丝杠扭矩与推力计算公式:

(5)

式中:为驱动扭矩,N·mm;为轴向推力,N;为丝杠导程,mm;为丝杠的正效率。

驱动封堵装置实现可靠密封,丝杠在匀速状态下需要7 570 N·mm的扭矩,该扭矩由驱动电机通过一对直齿轮传递给丝杠,则驱动电机的输入扭矩为

(6)

式中:为驱动电机的输入扭矩,N·mm;为圆柱齿轮减速比;、、分别为圆柱齿轮、滚动轴承、丝杠的传动效率。

经计算驱动电机的输出扭矩应为7.38 N·m,故选择775行星减速电机,该电机输出扭矩为11.2 N·m,留有51.8%的裕度,可满足密封工作需求。

1.3 调速装置设计

调速装置主要作用是控制机器人在管道内的行进速度:远离目标点时能全速前进,以缩短封堵准备时间;接近目标点时能降低行进速度,以提高定位的准确性和驻锚可靠性。该封堵机器人是利用管道内流体介质来驱动的,调整流体通过机器人与管道间隙的通流量,即可实现对机器人行进速度的控制。

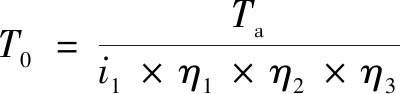

将管道看成一个液压缸,封堵机器人看成活塞,机器人与管壁的摩擦力为,看成液压缸的负载,调速装置看成与液压缸并联的节流调速阀。调速原理模型如图4所示。

图4 调速原理模型

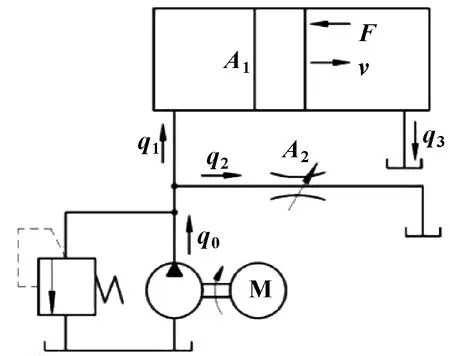

分析该节流回路模型,可得到活塞的移动速度与节流阀通流面积之间的关系:

(7)

式中:为活塞移动的速度;为泵输入流量;为活塞截面积;为节流阀的通流面积;为介质黏度相关的常数;为指数;为作用于活塞的摩擦负载。

分析式(7)可知:在机器人与管道摩擦力、管道输入流量一定的情况下,机器人的移动速度只与本体最大横截面积及节流口通流面积相关。通过控制机器人本体最大横截面积的方式,调整节流口的通流面积,即机器人横截面积缩小,它与管道内壁之间的环形缝隙增大,相当于增大了节流口的通流面积,则机器人的移动速度随之降低,反之移动速度提高。

根据上述分析,设计了基于节流调速原理的调速装置,利用加载装置控制密封橡胶的径向涨缩,实现机器人本体横截面积的变化,从而调节通流量实现行进速度控制。考虑到封堵橡胶的作用是以封堵为主,其压缩量应主要应用于密封作业,与管道间的环形缝隙不易设置太大,因此调速范围受到限制。为了解决这一问题,采用了环形缝隙及节流阀相结合的调速方法,结构如图5所示。驱动装置可控制动筒及锥环挤压密封橡胶,从而控制密封橡胶与管道内壁之间的环形缝隙大小,同时固定在动筒端面上的节流阀芯可控制节流口的开口大小,从而实现环形缝隙与节流阀双作用的调速方式。

图5 调速装置结构

2 封堵及调速装置仿真分析

2.1 封堵可靠性仿真分析

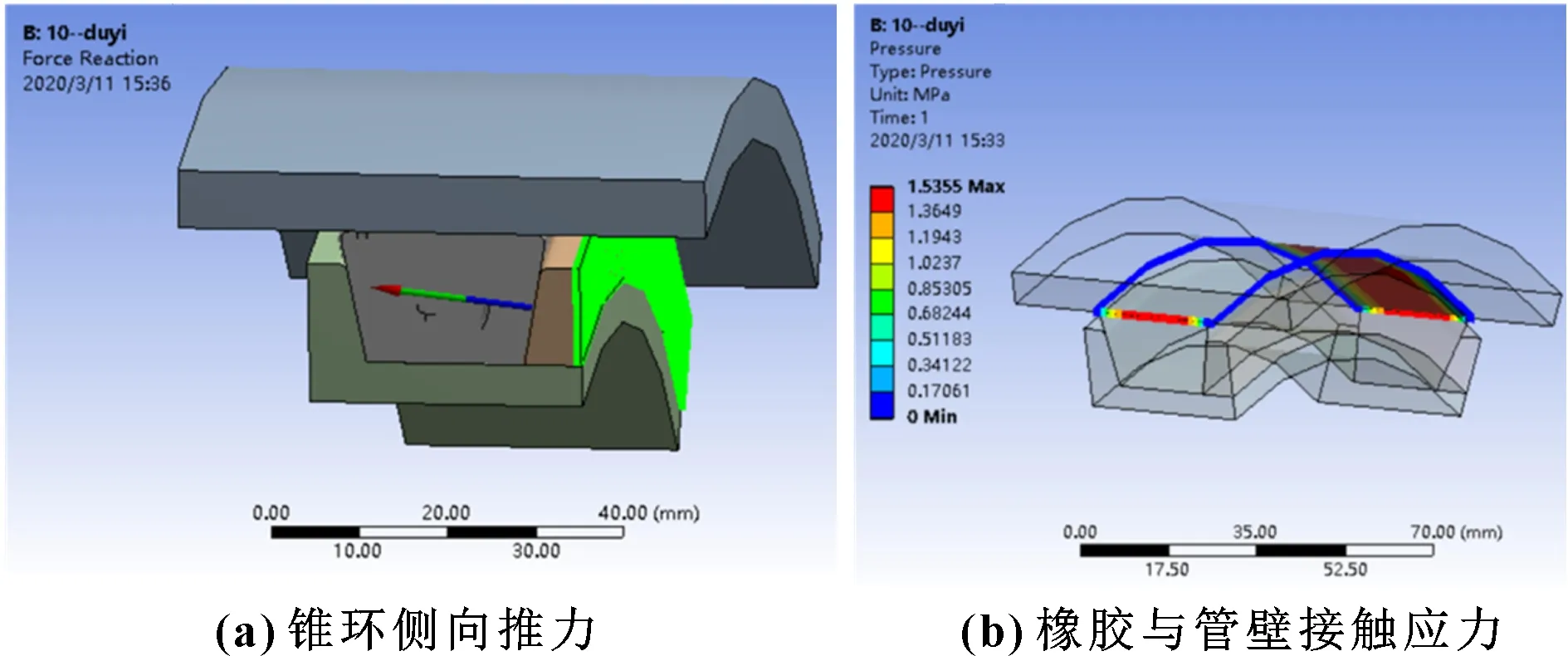

为验证驱动装置设计的合理性及封堵可靠性,利用ANSYS软件进行了仿真分析。橡胶的弹性模量2.5 MPa,橡胶与管道内壁间初始距离为5 mm,向锥环端面施加25 kN的推力,该锥环与密封橡胶的作用面为25°的锥面。

由图6可知:锥环沿轴向压缩密封橡胶,密封橡胶与管道内壁产生1.535 5 MPa接触应力,该值与通过式(3)计算的可靠密封接触应力值基本一致。理论上密封橡胶与管壁之间形成的接触压力等于密封橡胶在管道内可以封堵的管内压力差。该值为封堵机器人两端最大压差的1.5倍,故认为该机器人满足封堵作业需求,可实现可靠封堵。

图6 密封橡胶封堵性能分析

2.2 速度调节仿真分析

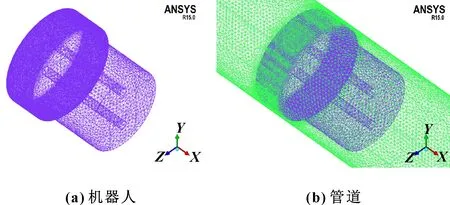

为验证调速装置设计的合理性及速度调控性能,利用ANSYS软件针对不同环形缝隙及节流口开度下的介质通流情况进行仿真分析。

密封橡胶与管道内壁之间的环形缝隙尺寸不宜过大,根据橡胶压缩率选择5 mm最大环形缝隙。又考虑密封性能要求,机器人行进时密封橡胶不应与管壁发生摩擦,因此确定最小环形缝隙尺寸为0.5 mm。

边界条件设置如下:管道长度2 000 mm,外径216 mm,内径200 mm,入口端流体压力为1 000 Pa。采用Simple算法,密封橡胶与管道内壁之间环形缝隙尺寸分别为0.5、2.5、5 mm,并且将节流阀状态分别设置为关闭、打开两种状态,仿真模型采用四面体网格离散,每个模型约350万网格数量,网格质量不小于0.4,可满足计算精度要求。机器人及管道有限元模型如图7所示。

图7 仿真分析初始模型

仿真结果如图8所示,对比图(a)(c)(e)3个状态,可以看出随着环形缝隙增大,通过缝隙的介质也逐渐增多,从而使机器人移动速度逐渐降低。对比图(b)(d)(f)3个状态,可以看出节流孔的打开改变了介质的通流量,但在不同状态下对整体通流量的影响有明显区别。在图(b)(d)状态时,环形缝隙的通流面积小于节流孔,所以节流孔对介质通流量的影响较为显著,因仿真参数设置及环形缝隙与节流口大小匹配的原因,造成该阶段仿真区分不明显;在图(f)状态时,环形缝隙的截面积已经远大于节流孔,此时环形缝隙调速将起到主导作用。

图8 仿真分析结果对比

3 管内智能封堵机器人实验研究

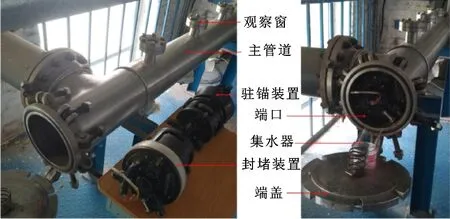

为了验证封堵机器人结构设计合理性及封堵、调速可靠性,利用所研制的封堵及驻锚装置在北华大学国家级管道机器人实验平台上进行了封堵性能及速度调控实验研究,实验测试平台如图9所示,测试管道规格为DN200,采用S形布置,总长500 m,工作介质为水或气,最大工作压力为2.5 MPa。

图9 管道机器人测试环境

3.1 封堵性能实验

如图10所示,将封堵机器人从入口端送入测试管道中,通过机器人的驻锚装置将机器人停驻于管道端口处,启动封堵装置将管道端口封闭,在管道的另一端注入水,使水压作用于封堵装置,端口下方放置一个集水器,收集渗漏出来的液体。每隔2 h改变一次管道内压力,并测量该压力作用下的泄漏量。

图10 封堵性能实验

分析表2中实验数据可知:封堵装置在压力1.2 MPa以下可实现无泄漏封堵,超过该压力时,泄漏量逐渐增加,因此该封堵装置满足1.0 MPa以下工作压力的管道维抢修作业需求。

表2 封堵性能实验数据

3.2 速度调节实验

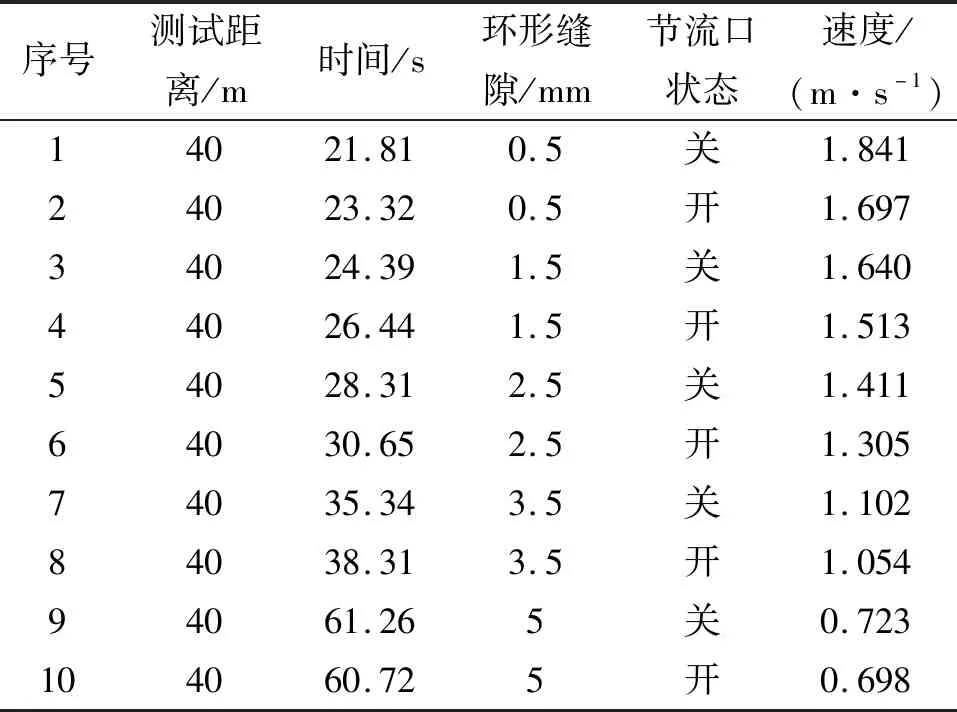

该测试平台管道外壁设有等距均布的传感器,可以对管道内机器人的移动速度进行监控。将封堵机器人送入实验环境的主管道中,启动驻锚装置使机器人停驻在管道内,关闭端盖。从旁通管一端向主管道内注入水介质,流量200 m/h,待管道内充满水后,解锁驻锚装置,使机器人在管道内水压作用下移动。远程控制环形缝隙及节流口的大小,通过上位机实时监测机器人在不同状态下移动至指定检测点所需时间,通过测试距离及时间计算出机器人在该状态的平均速度,如表3所示。

表3 调速性能实验数据

分析表3数据可知,当环形缝隙最小且节流口关闭时,机器人主要靠静压力驱动,机器人的移动速度接近管道内流体的速度;随着环形缝隙增大,机器人的移动速度明显降低。对比节流口状态可发现:当环形缝隙不大于2.5 mm时,开关节流口对速度的影响在7.5%以上;而当环形缝隙大于2.5 mm时,开关节流口对速度的影响降到4.4%以下。这与仿真分析的结论相符,说明利用环形缝隙及节流口可以有效地调整机器人的移动速度,在环形缝隙较小时,合理地配合节流口可以得到更快的速度响应。

4 结论

(1)设计一种适用于小管径管道的电机驱动封堵及调速装置,该装置将环形缝隙与节流调速相结合实现了对机器人行走速度的控制,同时利用封堵橡胶实现了对管道内介质封堵。

(2)对机器人的封堵性能、不同环形缝隙及节流口开度下的介质通流情况进行了仿真分析,验证了理论封堵压力的正确性与调速方案的可行性。

(3)完成了实物样机的制作,在实验环境下进行了封堵性能与速度调节测试研究,结果表明机器人在1 MPa工作压力下,可在管道内实现可靠封堵,机器人的行进速度可以在1.8~0.7 m/s 之间连续可调。