基于故障树的柔索驱动拣矸机器人系统分拣可靠性研究

2022-09-16乔心州武琛琛刘鹏樊红卫毛清华

乔心州, 武琛琛, 刘鹏, 樊红卫, 毛清华

(西安科技大学 机械工程学院,陕西 西安 710054)

0 引言

矸石是煤炭开采的伴生废品,直接使用未经处理的原煤会造成资源浪费与环境污染,因此将煤矸分离是煤矿生产过程中的必要工序。而现有的人工分拣工作环境差、劳动强度大,重介洗选消耗介质、生产成本高,浮选污染矿山环境,跳汰分选指标不稳定,已无法适应我国煤炭行业高质量发展要求。采用拣矸机器人进行矸石分拣,可以有效解决传统分选方式存在的问题。目前,国内外学者在拣矸机器人的煤矸识别[1-4]、拣矸路径轨迹规划[5-6]、等效位置工作空间[7]、柔性分拣[8-9]和多机协作分拣[10-12]等方面做了大量研究,但针对拣矸机器人的分拣可靠性研究相对较少。而拣矸机器人的分拣可靠性与煤的品质及分拣效率息息相关,对拣矸机器人系统分拣可靠性进行研究十分必要。

故障树分析法是一种由结果推断原因的图形演绎分析方法,因其简单、直观、有效等优点被广泛应用于机器人可靠性研究。Jiang Guangjun等[13]采用模糊故障树对竞技机器人系统的可靠性进行了分析,为其故障诊断提供理论依据。陈霞[14]采用模糊故障树对蠕动式缆索机器人的可靠性进行了研究,为其可靠性设计提供了理论依据。韩雪等[15]将失效模式与影响分析法和模糊故障树结合,对可缠绕式混合驱动柔索并联机器人可靠性进行了分析。T.A.Ferguson等[16]基于故障树分析对核电站巡检机器人可靠性进行了研究,确定了辐射损害敏感部件故障的故障路径。H.Fazlollahtabar等[17]将故障树分析、可靠性框图和风险决策树结合,对工业机器人可靠性进行了评估。M.Balasundaram等[18]利用改进故障树对机器人系统中出现的故障进行识别,分析了故障概率及故障传播方式。由以上研究可知,故障树分析法既可以对机器人的可靠性进行评估,又可以通过找出机器人的薄弱环节,以提高机器人系统的可靠性,是机器人系统可靠性研究的一种有效方法。但上述研究主要是针对机器人系统结构可靠性进行研究,而没有对机器人工作任务可靠性,即分拣可靠性进行研究。为此,本文以柔索驱动拣矸机器人系统(以下简称拣矸机器人系统)为研究对象,针对其不可靠分拣而降低煤质的问题,采用故障树分析法对拣矸机器人系统分拣可靠性进行研究。通过对造成拣矸机器人系统分拣故障的各种因素进行分析,构建分拣故障树,从而判定拣矸机器人系统是否分拣可靠及寻找出系统的薄弱环节,并采取相应的改进措施,以提高拣矸机器人系统的分拣可靠性。

1 拣矸机器人系统

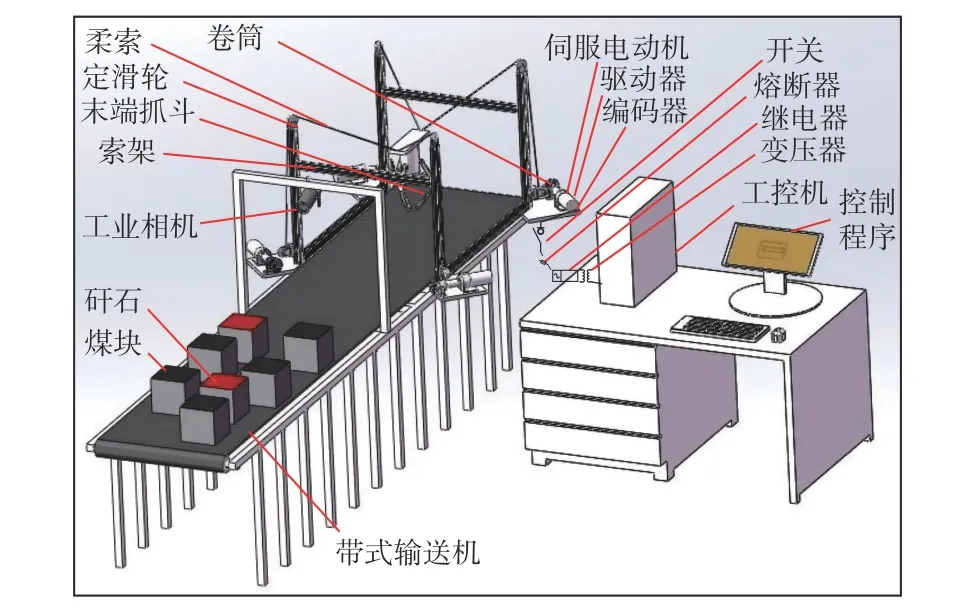

拣矸机器人系统通过4根柔索驱动末端抓斗抓取矸石,完成分拣任务,其结构如图1所示,主要由机械子系统、动力子系统、控制子系统和工业相机构成。机械子系统包括柔索、索架、卷筒、定滑轮和末端抓斗。动力子系统包括伺服电动机、驱动器、编码器、继电器、变压器、熔断器和开关。控制子系统包括工控机和控制程序。在拣矸机器人系统工作时,带式输送机将煤矸石流送至拣矸机器人的识别区,拣矸机器人前端的工业相机获取煤矸石信息,控制子系统中的控制程序将煤矸石信息、带式输送机带速和末端抓斗位置信息处理为控制信号,控制信号经通信线路传递至工控机,工控机将控制信号传输给编码器,编码器控制伺服电动机转动并带动卷筒转动,缠绕在卷筒上的柔索驱动末端抓斗运动到目标矸石位置,进而完成矸石分拣。

图 1 柔索驱动拣矸机器人系统结构Fig. 1 Structure of cable-driven gangue sorting robot system

2 分拣故障因素分析与故障树构建

2.1 拣矸机器人系统分拣故障分析

定义拣矸机器人系统分拣出矸石为系统分拣可靠,反之为系统分拣故障。通过对系统分拣故障进行研究可以降低分拣故障发生的概率,进一步提高系统的分拣可靠性。拣矸机器人系统分拣故障包括拣矸机器人系统故障和系统漏拣。

2.1.1 拣矸机器人系统故障

从拣矸机器人系统结构出发,分析拣矸机器人系统故障,将拣矸机器人系统故障分为工业相机故障、机械子系统故障、动力子系统故障和控制子系统故障。机械子系统故障表现在机械结构上,即零件的损坏和零件之间的相互关系破坏。在工作时,柔索收放与定滑轮和卷筒摩擦,长期积累将导致柔索断裂、变形、卷筒磨损破坏和定滑轮磨损破坏等故障。在抓取冲击力和矸石的重力作用下,会引起索架断裂故障。末端抓斗抓取矸石进行上升运动时,末端抓斗的松动会造成矸石掉落,导致末端抓斗抓取掉落故障。在工作过程中,末端抓斗、柔索和卷筒等的连接处出现松动,会导致抓取不到矸石,即末端抓斗空抓故障。动力子系统故障包括驱动器故障、伺服电动机故障、变压器故障和供电回路故障。供电回路故障可分为元器件故障和线路故障。元器件故障包含继电器故障、熔断器故障、开关故障、编码器通信故障。控制子系统故障分为硬件故障和软件故障。软件故障是指控制程序上的加载故障,拣矸机器人在工作时可能出现控制程序无法加载故障和控制程序跑飞故障。硬件故障是指控制元器件故障,有传感器故障、控制卡板故障和工控机故障等。

2.1.2 拣矸机器人系统漏拣

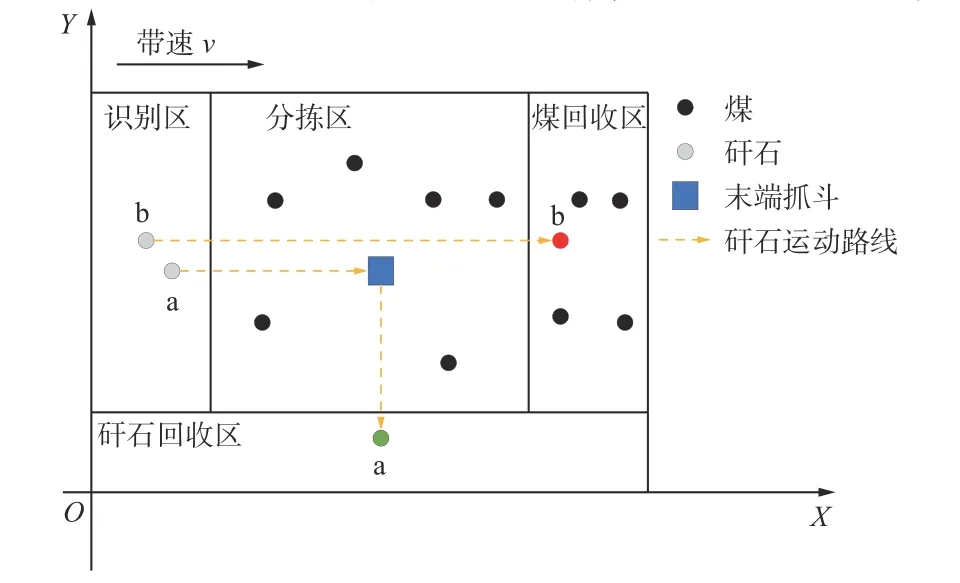

开采的煤炭中矸石分布不均,即带式输送机上的煤矸石流瞬时含矸率动态变化。当瞬时含矸率增大时,矸石之间距离较短。拣矸机器人分拣过程如图2所示,距离较短的a,b两块矸石由识别区进入分拣区,分拣区的末端抓斗首先对前方的a矸石进行分拣,a矸石沿运动路线进入矸石回收区,分拣成功;然后对b矸石进行分拣,因a,b距离较短,在末端抓斗分拣a矸石时,b矸石沿运动路线进入煤回收区,末端抓斗不能进入煤回收区工作,造成b矸石漏拣。

图 2 柔索驱动拣矸机器人分拣结果Fig. 2 Sorting result of cable-driven gangue sorting robot

2.2 拣矸机器人系统分拣故障树构建

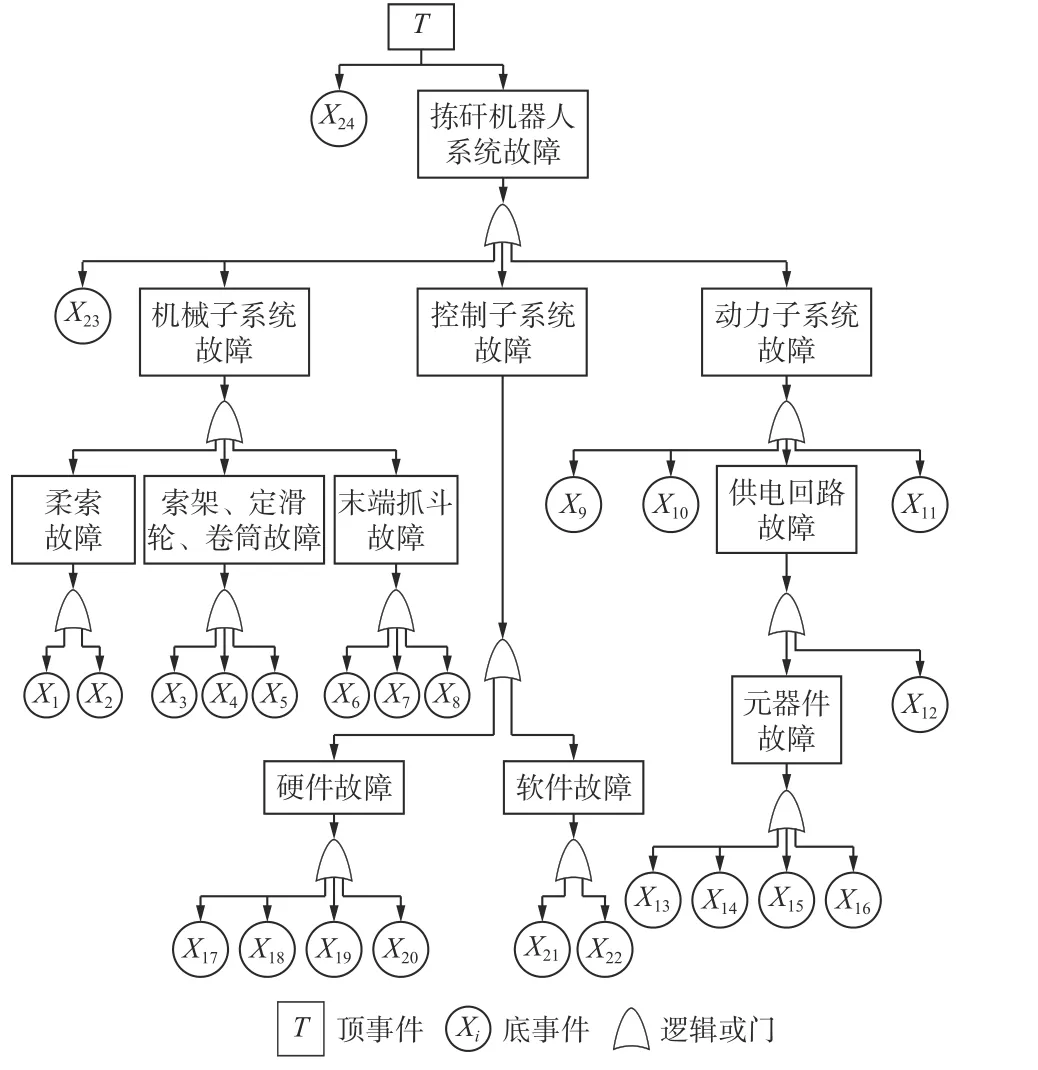

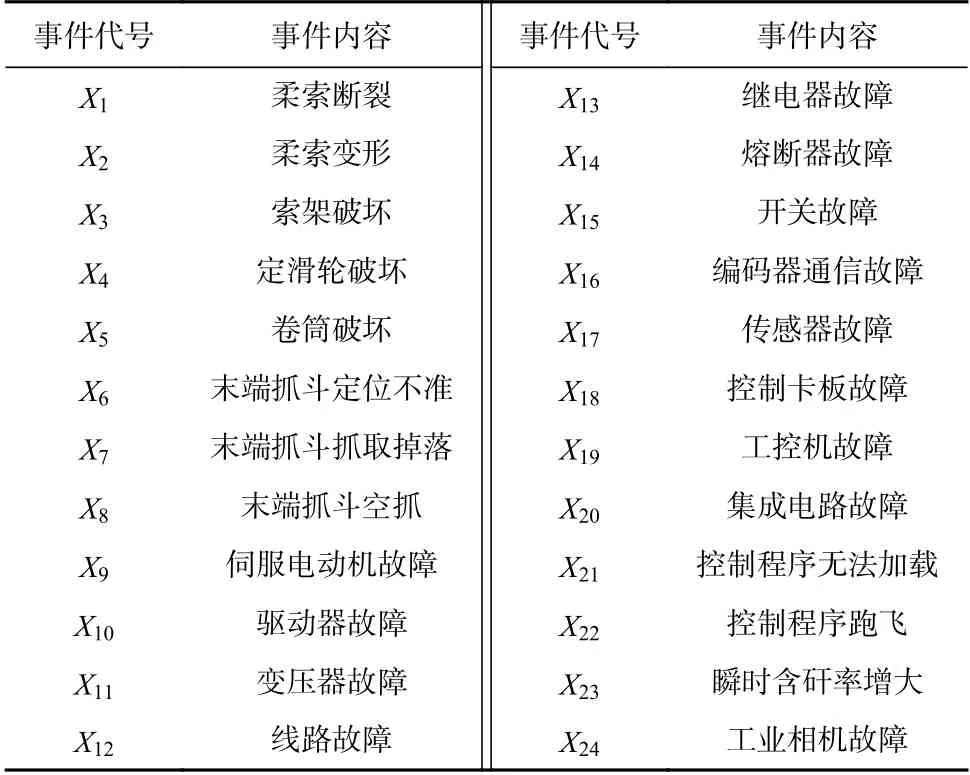

采用演绎法构建拣矸机器人系统分拣故障树,如图3所示。故障代码对应的事件内容见表1。

图 3 拣矸机器人系统分拣故障树Fig. 3 Fault tree of sorting of gangue sorting robot system

3 拣矸机器人系统分拣故障树分析

3.1 系统分拣非概率可靠性指标计算

由图3可知,拣矸机器人系统分拣故障树全部由或门构成,并且分拣故障树底事件相互独立,可得顶事件的概率表达式为

表 1 拣矸机器人系统分拣故障树底事件Table 1 Bottom event of sorting fault tree of gangue sorting robot system

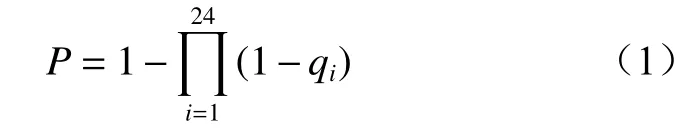

式中P,qi分 别为分拣故障树顶事件和第i(i=1,2,···,24)个底事件的发生概率。

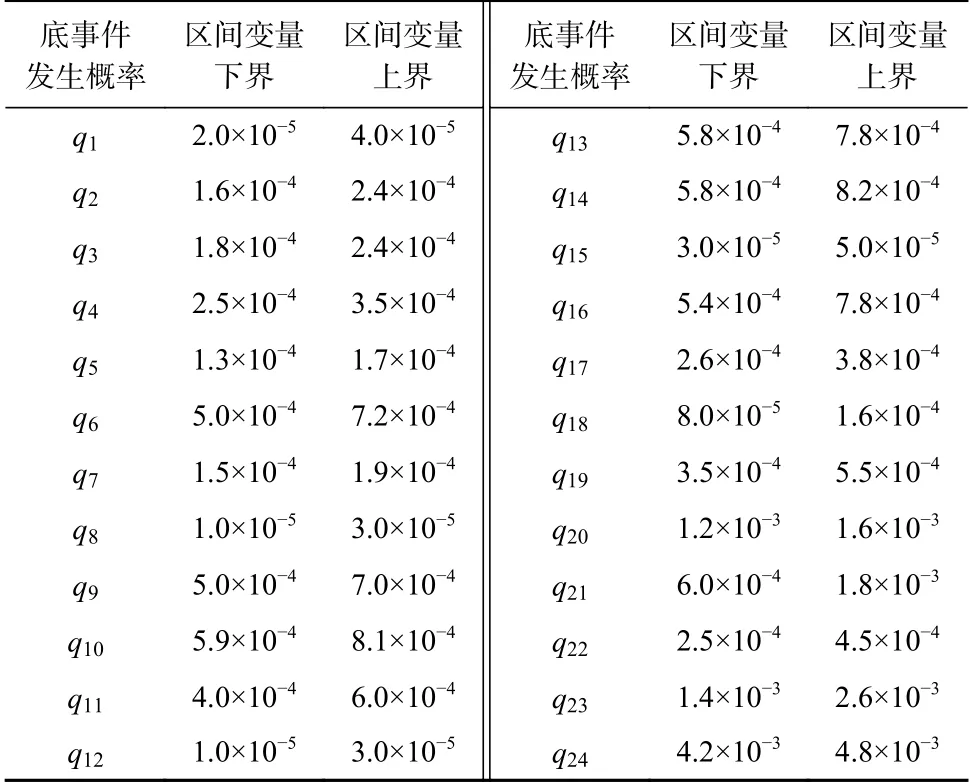

在传统故障树分析中,要求事件发生的概率精确已知。然而在实际中,由于拣矸机器人的工作环境变化和数据缺乏,无法得到事件精确的发生概率,在此将式(1)中分拣故障树底事件发生概率考虑为区间变量,即对现有数据进行统计分析,给出其下界和上界,见表2。

表 2 底事件发生概率区间变量的上界和下界Table 2 Upper and lower bounds of the bottom event probability interval

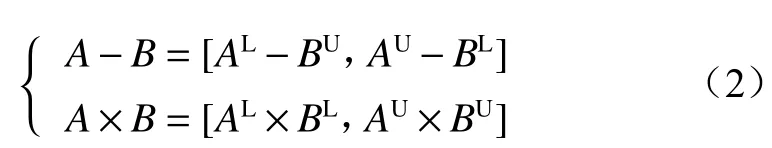

表2对于2个区 间 数A=[AL,AU]和B=[BL,BU],且区间上下界均为非负数时,其区间减法和乘法运算为

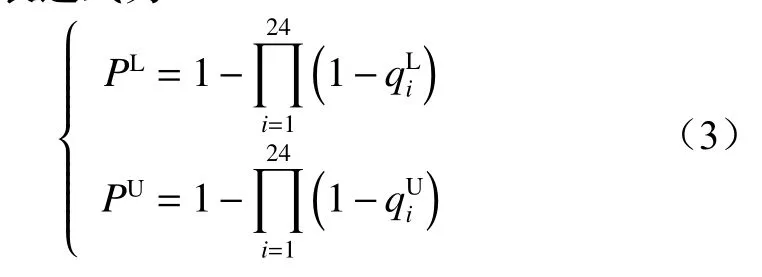

当分拣故障树底事件发生概率为区间变量时,顶事件发生概率也为区间变量,则顶事件发生概率区间上下界表达式为

式中PL,PU分别为分拣故障树顶事件发生概率区间的下界和上界。

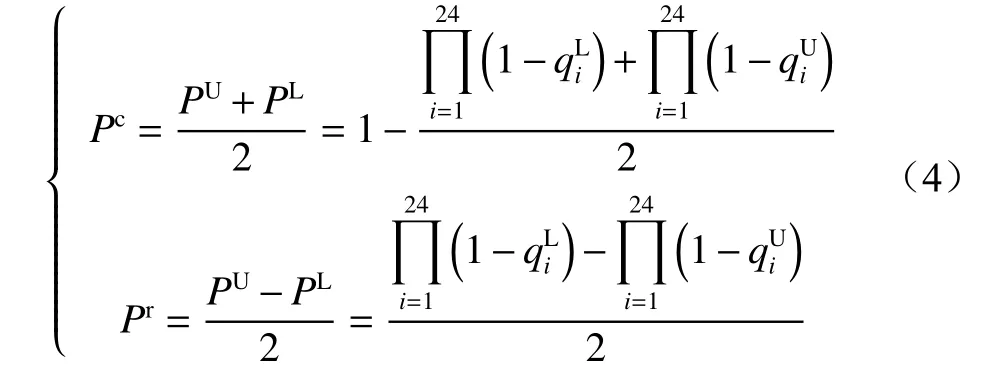

根据区间的性质,可得

式中Pc,Pr分别为分拣故障树顶事件发生概率区间的中值和离差。

将式(4)代入拣矸机器人系统非概率可靠性指标R[19]的表达式,得到非概率可靠性指标R与底事件发生概率区间下界和上界的函数表达式为

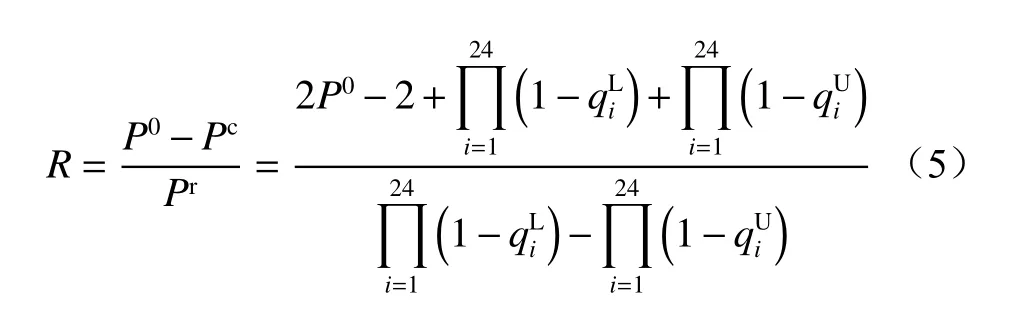

通过商品煤的含矸率标准设计的拣矸机器人系统分拣率为98%,由分拣率得到拣矸机器人系统分拣可靠性要求P0(阈值)为 2×10-2,即拣矸机器人系统未分拣出矸石的概率不得超过 2×10-2。 将P0和表2中的数据代入式(5),得到拣矸机器人系统非概率可靠性指标R。用非概率可靠性指标R判定拣矸机器人系统的可靠性是否满足要求,如图4所示。

图 4 拣矸机器人系统非概率可靠性指标判定Fig. 4 Evaluation of non-probabilistic reliability index of gangue sorting robot system

(1) 当R>1 时,即PU<P0,拣矸机器人系统分拣故障概率的所有可能取值均小于P0,系统可靠。

(2) 当 -1≤R≤1 时,即PL<P0<PU,拣矸机器人系统分拣故障概率区间部分可靠,部分失效,系统可靠性不确定。

(3) 当R<-1 时,即P0<PL,拣矸机器人系统分拣故障概率的所有可能取值均大于P0,系统失效。

根据计算得到R=1.9277>1,可以判定拣矸机器人系统分拣可靠性满足要求。

3.2 底事件区间重要度评判

为进一步提高拣矸机器人系统分拣可靠性,需要找出拣矸机器人系统的薄弱环节,并对薄弱环节进行优化处理。

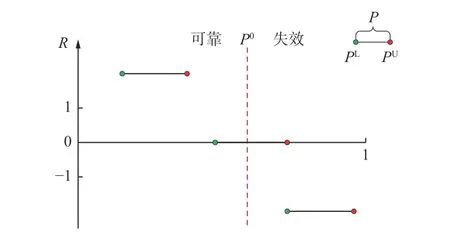

在故障树分析中,用底事件重要度来衡量底事件对顶事件发生的贡献度,其值越大,说明该底事件所处的环节越薄弱,其位置越重要。传统的重要度如结构重要度[20]、概率重要度[21]和关键性重要度[22],未考虑底事件的不确定性,具有局限性。为此,本文基于非概率可靠性指标,借鉴文献[23]提出的模糊重要度概念,提出了一种区间重要度概念,以衡量底事件对顶事件发生的贡献度。中值重要度与离差重要度如图5所示。Pri与Pci分 别为第i个底事件不发生情况下顶事件概率区间的中值和离差,E和D分别为Pc,Pci,Pr,Pri差 值的绝对值,E与D值越大,表明该底事件的概率区间对顶事件的概率区间中值和离差影响越大。

图 5 中值重要度与离差重要度Fig. 5 Median importance degree and dispersion importance degree

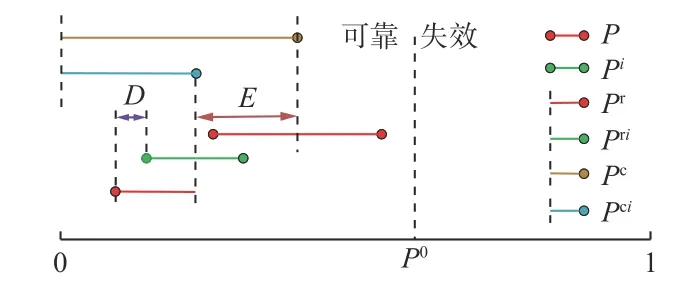

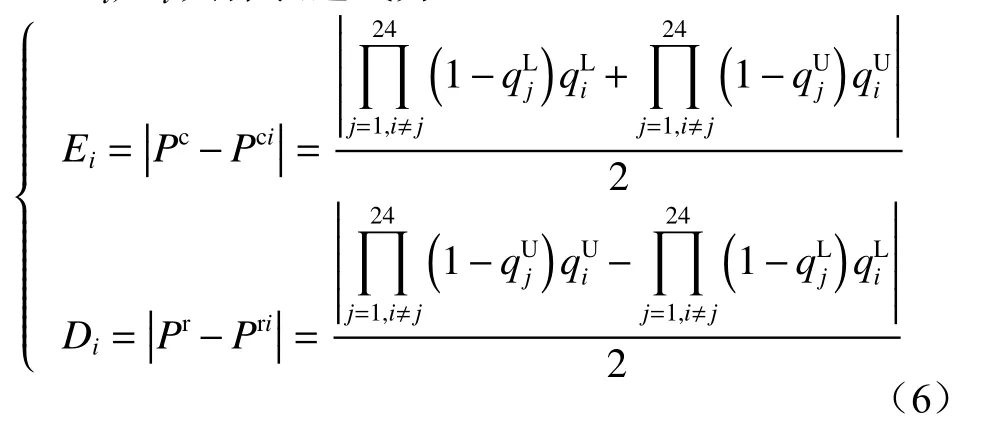

Ei,Di具体表达式为式中:Ei,Di分别为第i个底事件的中值重要度和离差重要度;和分别为第j个底事件发生概率区间的下界和上界。

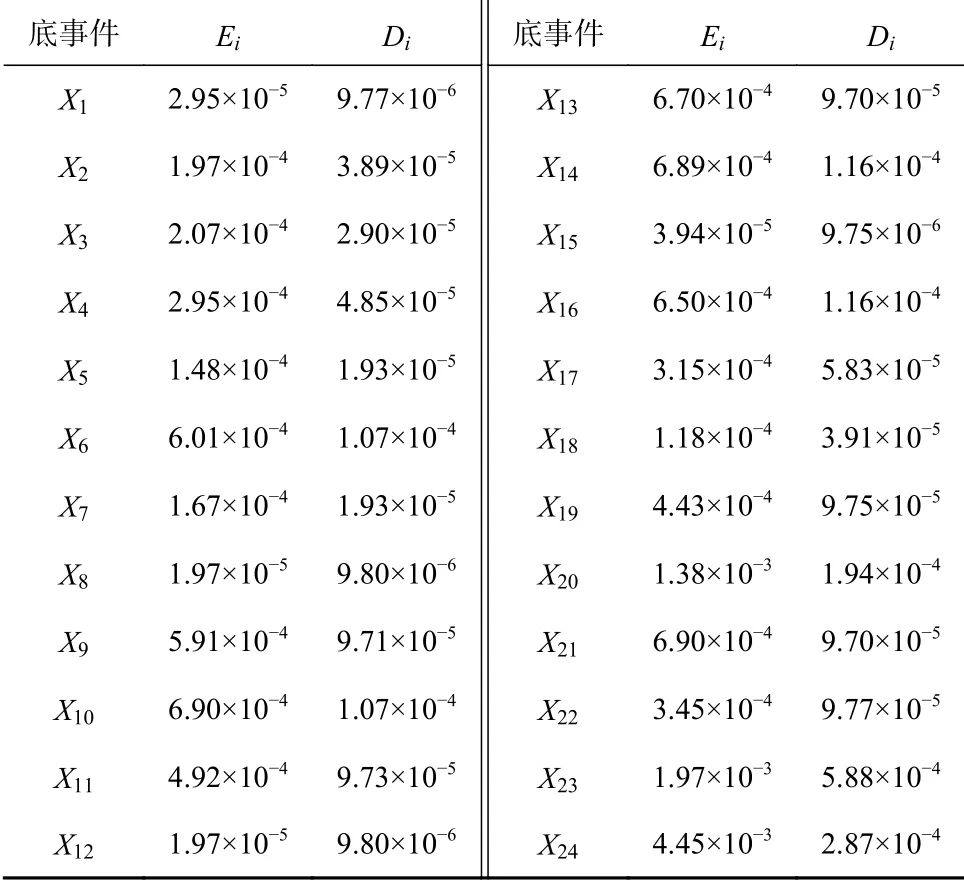

将表2中的数据代入式(6),可计算得到底事件的中值重要度和离差重要度,见表3。

对表3中的底事件的中值和离差重要度进行排序,结果如下:E24>E23>E20>E21=E10>E14>E13>E16>E6>E9>E11>E19>E22>E17>E4>E3>E2>E7>E5>E18>E15>E1>E8=E12;D23>D24>D20>D16=D14>D6>D10>D22>D19>D11>D9>D13=D21>D17>D4>D18>D2>D3>D5=D7>D8=D12>D1>D15。

表 3 底事件区间重要度计算结果Table 3 Calculation results of the interval importance degree of the bottom event

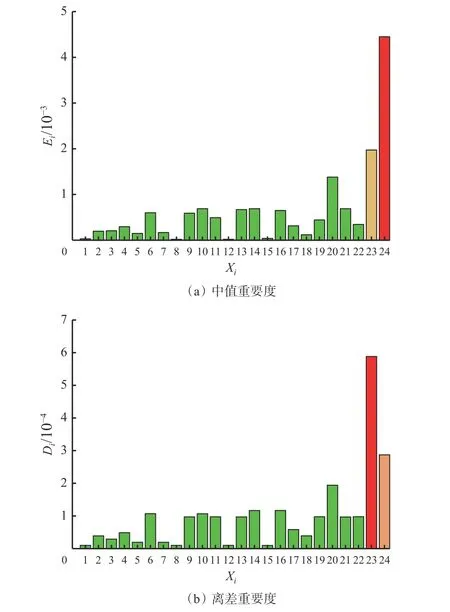

为便于直观分析,图6给出了底事件中值重要度与离差重要度对比。

图 6 底事件中值重要度与离差重要度Fig. 6 Median importance degree and dispersion importance of bottom events

从图6可看出,对拣矸机器人系统分拣故障树顶事件发生概率区间中值贡献最大的底事件是X24,其次是X23,剩余底事件贡献较小;而对拣矸机器人系统分拣故障树顶事件发生概率区间离差贡献最大的底事件是X23,其次是X24,剩余底事件贡献较小。

基于上述判断,可采取如下措施提高拣矸机器人系统的分拣可靠性:

(1) 在分拣前对煤矸石流振荡混合,使煤矸石流中的矸石分布均匀,减小其瞬时含矸率的波动。

(2) 根据识别的矸石信息,对带式输送机的带速进行智能控制,当瞬时含矸率大时,降低带速;当瞬时含矸率小时,提高带速。

(3) 在拣矸机器人系统中增加备用工业相机,当工作相机故障时启用备用相机对煤矸石进行识别。

4 结论

(1) 将故障树分析法应用于拣矸机器人系统的分拣可靠性研究,通过分析拣矸机器人系统分拣故障原因,构建了分拣故障树。

(2) 结合区间理论对分拣故障树进行定量分析,计算出拣矸机器人系统的非概率可靠性指标,计算结果显示拣矸机器人系统满足分拣可靠性要求。

(3) 给出了区间重要度定义及计算公式,得到底事件的中值重要度和离差重要度排序,综合确定煤矸石流瞬时含矸率增大和工业相机故障是影响系统分拣可靠性的关键因素,并针对关键因素提出了振荡混合煤矸石流、智能控制带速和增加备用工业相机3个改进措施。