1Cr18Ni9Ti回油管开裂失效分析

2022-09-16孙睿毓佟文伟张开阔刘博志

孙睿毓 佟文伟 张开阔 刘博志

(中国航发沈阳发动机研究所)

0 引言

1Cr18Ni9Ti奥氏体不锈钢具有良好的塑性和韧性,同时也具有良好的焊接性,可用各种方法进行焊接,而且焊接接头不存在淬火硬化区,又有很强的加工硬化能力,所以即使受焊接热影响而软化的区域,其抗拉强度仍然满足设计要求[1-3],因此在各类管件及其焊接组合件中得到广泛应用。

某发动机涡轮后机匣回油管组件由回油管接头和回油管钎焊[4]而成,二者所用材料均为1Cr18Ni9Ti,焊料为某种铜-镍焊丝。工作过程中,涡轮后机匣部位漏油,检查发现回油管组件开裂。回油管组件通过螺钉固定于发动机涡轮后机匣的外涵承力环上,供轴承滑油系统回油。航空发动机滑油系统是发动机重要组成部分,其功能是保障发动机摩擦件的润滑、带走传动件产生的热量、净化发动机运转磨损产生的金属微粒、在金属部件表面形成油膜防止金属氧化和腐蚀[5]。滑油系统异常会引起发动机故障[6],该回油管组件的裂纹导致滑油泄漏量增大,滑油消耗量明显增加,为杜绝隐患发动机停止工作。故障回油管组件的加工过程为:将已经弯曲成型的管子和回油管接头在组合夹具上进行装配定位焊,定位焊后从夹具上取下组件,并在自由状态下完成氧-乙炔钎焊,焊后按设计图要求对焊缝进行着色检查、钎焊缝外观检查、液压试验及最终检验,然后入机加车间进行后续机械加工。

本文通过对故障回油管组件进行宏观检查、断口分析、源区侧表面分析、壁厚测量、材质分析等工作,确定了回油管组件的开裂原因,并给出加工工艺方面的相关改进意见。

1 试验过程与结果

1.1 宏观检查

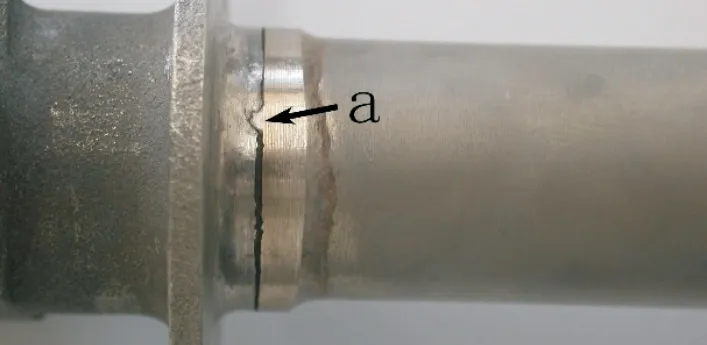

故障回油管组件宏观形貌见图1,裂纹位于回油管接头菱形安装端下方约2.5mm 处(图1 中箭头所指处)。裂纹放大形貌见图2,在裂纹附近可见明显的机械加工刀痕。裂纹在箭头a所指处弯折,其余部分均沿加工刀痕方向扩展,扩展长度约占油管周长的四分之三。

图1 回油管组件宏观形貌Fig.1 Macro appearance of the oil return pipe

图2 裂纹放大形貌Fig.2 Macro appearance of the crack

1.2 断口分析

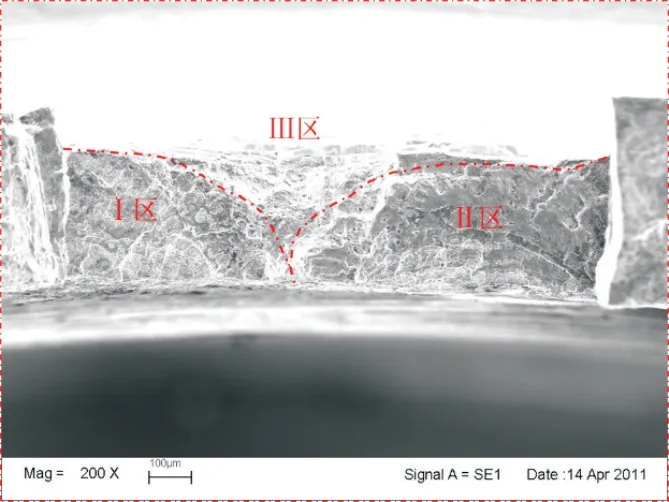

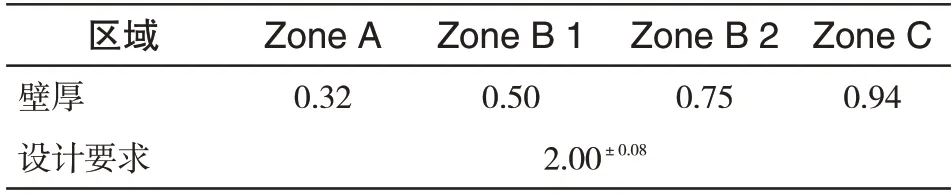

图3 为裂纹断口的宏观形貌,断口呈黄褐色,断面较粗糙。根据断口特点可以分为三个区域,A 区为图3中箭头所指区域,为一凹槽区,与图2中的箭头a所指的部位相对应;B区为凹槽两侧的断口表面,呈浅褐色,与图2中裂纹沿加工痕迹周向扩展的部分相对应;C区为打开裂纹时的切割平面,表面光滑,呈银白色。回油管断裂部位存在明显的壁厚不均现象,裂纹部位壁厚较薄,未开裂部位壁厚较厚。

图3 中箭头A 所指凹槽处断口低倍形貌见图4,该部位断口可以分为Ⅰ区、Ⅱ区、Ⅲ区三个区域。

图3 断口宏观形貌Fig.3 Macro appearance of the fracture surface

图4 凹槽处断口低倍形貌Fig.4 Micro appearance of the fracture surface in the groove

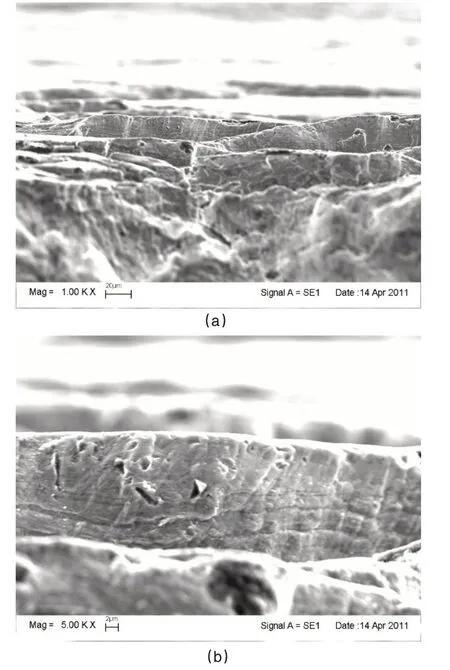

断口Ⅰ区为左侧的半个扇形区,其放大形貌见图5(a),有明显的放射棱线和疲劳弧线[7],表明断口Ⅰ区断裂性质为疲劳,疲劳起源于回油管内壁,且呈线性起始特征;断口Ⅰ区扩展区放大形貌见图5(b),为细密的疲劳条带形貌。

图5 断口Ⅰ区放大形貌Fig.5 Micro appearance of the fracture surface of the zoneⅠ

断口Ⅱ区为右侧的弧形区,其放大形貌见图6(a),同样有明显的放射棱线和疲劳弧线,表明Ⅱ区断口也起源于回油管内壁的疲劳断口;断口Ⅱ区的扩展区形貌见图6(b),细密的疲劳条带形貌。

图6 断口Ⅱ区放大形貌Fig.6 Micro appearance of the fracture surface of the zone Ⅱ

断口Ⅲ区放大形貌见图7,为靠近回油管外壁的一个狭长区域,可见多个小台阶,每个台阶表面也可以看到明显的疲劳条带,表明断口Ⅲ区断裂性质为多源疲劳;从疲劳条带的扩展方向判断,Ⅲ区疲劳起源于回油管外表面。

图7 断口Ⅲ区放大形貌Fig.7 Micro appearance of the fracture surface of the zone Ⅲ

断口Ⅰ区、Ⅱ区的扩展较充分,约占A 区断口面积的80%,Ⅲ区扩展面积较小,起源较多且不在同一个断面上,表明回油管接头处的疲劳裂纹先在管壁内表面多源起始,裂纹扩展到一定程度后,油管外表面也开始萌生疲劳裂纹,并相向扩展,最后在三区交汇处形成一个三角形的瞬断区。

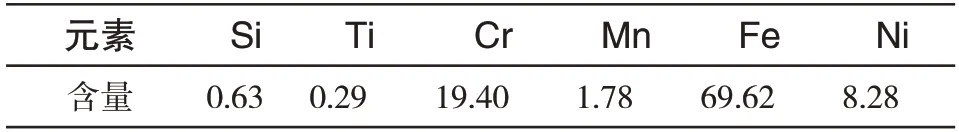

对凹槽区内断口表面进行能谱分析,结果见表1,主要为基体1Cr18Ni9Ti,未见异常元素,说明裂纹在凹槽内的扩展在回油管接头基体上。

表1 凹槽区断口表面能谱分析结果(W%)Tab.1 Energy spectrum analysis results of fracture surface in the groove(W%)

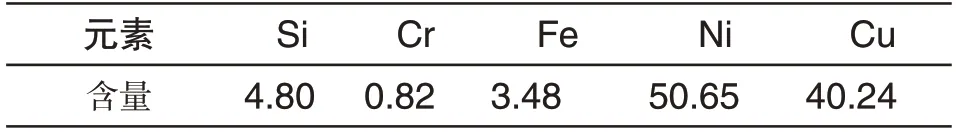

断口凹槽区以外表面(图3 中断口B 区)放大形貌见图8,部分断口表面为浅韧窝形貌,为快速断裂特征,见图8;对断口表面进行能谱分析,结果见表2,主要成分为Cu 和Ni,应为铜-镍焊料的成分,因此B 区的裂纹是沿接头和回油管连接的焊缝扩展。

图8 断口B区放大形貌Fig.8 Micro appearance of the fracture surface of the zone B

表2 断口B区能谱分析结果(W%)Tab.2 Energy spectrum analysis results of fracture surface of the zone B(W%)

1.3 壁厚测量

对故障回油管组件接头处断口部位进行壁厚测量,结果见表3,断口疲劳区(A 区)壁厚最薄,约为0.32mm;线切割区(C 区)壁厚最厚,约为0.94mm;沿焊缝断裂区(B 区)壁厚较厚处约0.75mm;设计要求焊接部位加工完毕后壁厚为2.00mm 左右。测量结果表明,故障回油管组件接头处壁厚不均且都小于设计要求。

表3 回油管断口部位壁厚测量结果(mm)Tab.3 Wall thickness of the oil return pipe

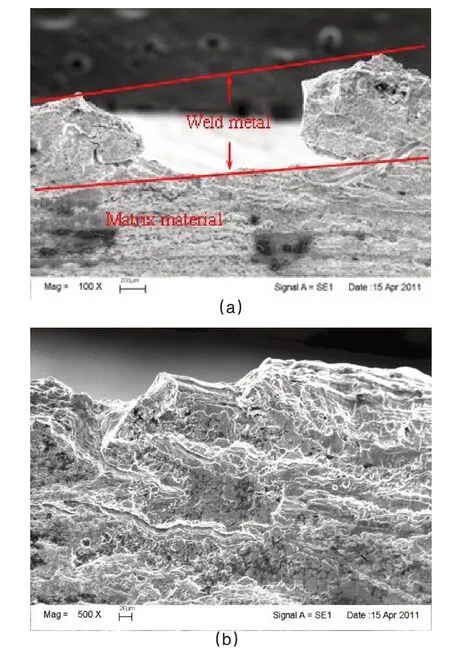

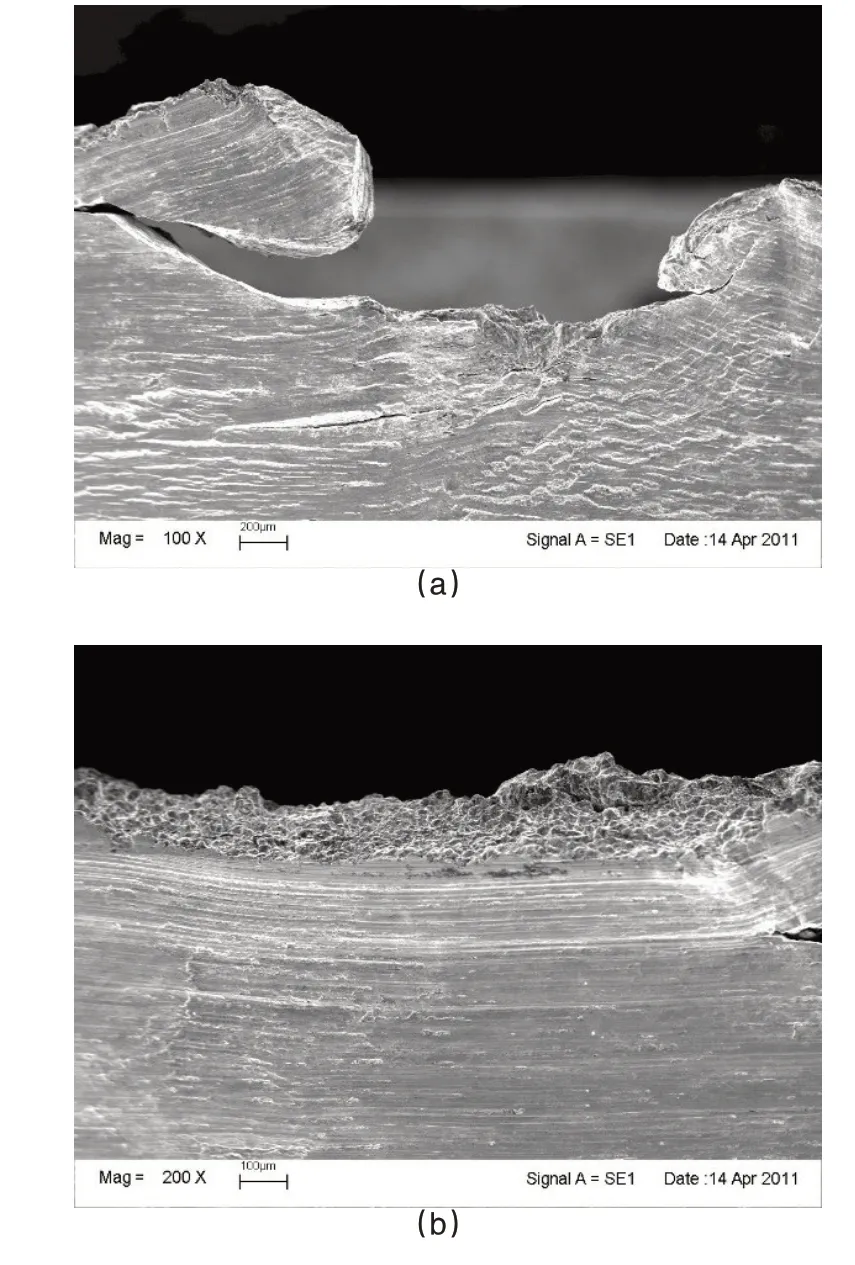

1.4 断口源区附近侧表面分析

故障回油管组件断口源区附近管壁内表面放大形貌见图9(a),红线之间的区域为焊接表面形貌,进一步放大形貌见图9(b),有明显的焊接晶粒和较多的小裂纹;红线以下的部分为回油管接头基体内壁表面形貌,有加工和磨损痕迹。断口源区附近管壁外表面放大形貌见图10,回油管接头基体处有较重的加工痕迹和较多的小裂纹,且小裂纹的走向与加工痕迹一致;焊缝处有密集平直的加工痕迹,裂纹沿加工痕迹扩展。

图9 断口源区附近管壁内表面形貌Fig.9 Micro appearance of the inner wall surface near the source region

图10 断口源区附近管壁外表面形貌Fig.10 Micro appearance of the outer wall surface near the source region

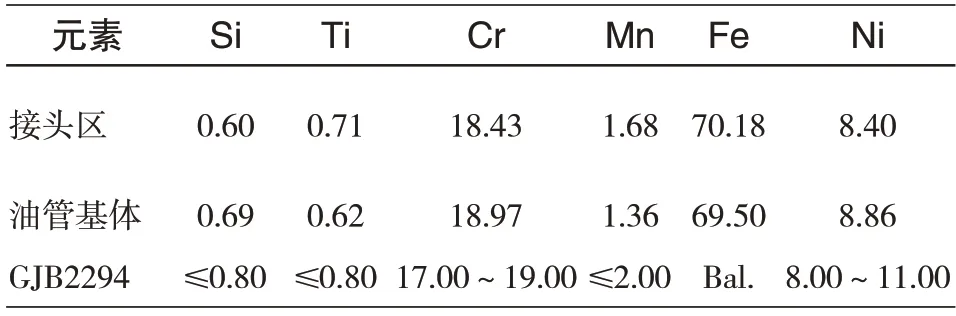

1.5 材质分析

对故障回油管组件接头和回油管的基体分别进行能谱分析,结果见表4,符合标准要求。

表4 回油管组件基体能谱分析结果 (W%)Tab.4 Energy spectrum analysis results of matrix of the oil return pipe

对故障回油管组件接头和回油管的基体分别进行金相分析,组织形貌见图11,均为奥氏体组织[8],符合标准要求。

图11 故障回油管组件基体组织Fig.11 Microstructure of the oil return pipe

2 分析讨论

故障回油管组件裂纹包括沿接头基体开裂和沿焊缝开裂两部分。断口A 区(凹槽内)成分主要为1Cr18Ni9Ti 基体,说明裂纹A 区沿着接头基体开裂。断口A 区表面有疲劳弧线、疲劳条带等典型的疲劳特征,说明A区断裂性质为疲劳,且是沿油管组件接头内、外壁双向起始的多源疲劳,以内壁起源为主。内壁起始的疲劳扩展区约占凹槽内总面积的80%,外壁起始的疲劳扩展较少,且形成多个台阶,说明在疲劳扩展的后期承受了较大的应力[9]。断口B 区表面主要为铜-镍焊料成分,断口形貌主要为焊料熔滴形貌,因此断口B 区沿回油管接头与回油管焊缝开裂。

故障回油管组件断口处壁厚测量结果表明,故障回油管组件接头焊接处壁厚均小于设计要求,且存在明显的壁厚不均现象。复查回油管组件焊缝处壁厚加工工艺发现,接头焊接处的加工过程为先在回油管接头上加工出与油管对接的φ20内孔,然后与油管焊接成组件,夹紧菱形安装端加工φ22 的外圆,采用互为基准原则来完成产品。然而,在组件加工过程中,由于零件悬伸过长(油管长度约为80mm),而零件夹紧长度仅为2.5mm,装夹不稳定,加工过程中操作困难;而且加工过程中零件存在重复定位误差,致使零件φ20的内孔与φ22 的外圆同轴度偏差较大,导致零件壁厚尺寸薄厚不均。同时,受组件结构限制无法实现组件加工后对壁厚尺寸的检测,因此,造成了没有及时发现壁厚偏薄及壁厚不均匀的问题。尤其是沿接头基体扩展的疲劳裂纹区壁厚严重偏薄,更容易造成回油管接头强度储备不足,导致疲劳裂纹过早萌生[10]。

故障回油管组件断口源区附近侧表面分析结果表明,回油管接头断口内、外壁表面都有明显的机械加工刀痕,破坏了回油管组件的表面完整性,在发动机工作过程中易引起较大的应力集中,促进了疲劳裂纹的萌生[11]。在断口疲劳源区附近还有较多与加工刀痕方向一致的小裂纹,表明故障回油管在工作过程中受到了较大的载荷作用,也会促进疲劳裂纹的萌生和扩展[12]。

故障回油管组件接头和回油管基体的成分分析和组织分析结果均符合设计要求,因此,回油管组件的开裂与材质无直接关系。

综上所述,回油管组件接头部位焊接处壁厚偏薄,且壁厚不均是导致回油管组件疲劳开裂的主要原因。回油管组件通过接头安装座用螺钉固定于涡轮后机匣的外涵承力环上,接头与回油管末端与发动机上其他导管相连固定,存在一定的装配应力;且在发动机工作过程中,回油管组件会随整机振动承受一定的动应力[13],因此,在安装座附近则会有较大的应力集中。断口A 区壁厚严重超薄,导致该处实际受力面积显著减小,承受的实际应力明显增大,因此裂纹会在壁厚最薄处先开裂。疲劳萌生和扩展后,油管未开裂部分承受的实际应力不断增大,而油管基体壁厚随着裂纹的扩展周向在逐渐增厚,钎焊焊缝则变为最薄弱的部位[14-15],因此裂纹后期沿着焊缝迅速扩展,导致了回油管组件漏油故障的发生。另外,回油管组件管壁内外表面加工刀痕引起的应力集中和焊缝处的焊接残余应力,对回油管组件的疲劳开裂也有促进作用[16]。

3 结论与改进建议

故障发动机回油管组件裂纹性质为沿接头处管壁内外表面双向起始的多源疲劳,且以内壁起始的疲劳裂纹扩展为主。回油管接头焊接处局部壁厚严重偏薄是导致回油管组件过早萌生疲劳裂纹的主要原因;回油管接头焊接处壁厚不均、回油管组件装配状态产生的装配应力、工作过程中承受的动应力、管壁内外表面加工痕迹引起的应力集中以及焊缝处的焊接残余应力对回油管组件的疲劳开裂有促进作用。

根据上述分析结果,建议在回油管组件加工过程中调整部分加工工艺。由于零件单件机加工艺性优于组件机加工艺性,故将回油管组件接头焊接处在组件中加工的尺寸改为在单件中加工,φ20内孔与φ22外圆可在单件加工过程中可在一次装夹中完成,能够有效保证零件壁厚均匀。同时,在单件加工完成后,增加零件壁厚尺寸测量的工序,保证焊接处壁厚符合设计要求。