高速固体润滑轴承优化设计及试验

2022-09-16李亮李鸿亮胡明金杰胡甫

李亮,李鸿亮,胡明,金杰,胡甫

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.中国科学院兰州化学物理研究所 固体润滑国家重点试验室,兰州 730000;3.北京交通大学,北京 100091)

目前,固体润滑轴承以其无污染、宽温、抗辐照等优点,主要应用于低速或间歇式运转的空间机构领域,获得了国内外广泛关注[1-9]。

固体润滑轴承的研究限于低速运转工况,文献[10]开展固体润滑轴承的寿命预测研究,最高速度为380 r/min。随着空间技术的发展,对固体润滑轴承的高速性能提出了更高要求。轴承转速的不断提升也带来许多不利的影响:高速效应引起钢球的公转滑动和自旋滑动增加,使钢球与沟道的滑动加剧,摩擦发热增多,因其无冷却系统,必然导致温度升高,严重影响轴承运转性能和可靠性;高速效应加剧了钢球与保持架兜孔、沟道的摩擦磨损,易造成润滑膜堆积,使摩擦力矩增大,进而导致轴承精度失效[11], 甚至出现卡滞、卡死现象;高速效应加大钢球对保持架兜孔及保持架与引导挡边的冲击、碰撞,引起保持架不稳定运转,磨损加剧,严重时可导致保持架断裂[12]。

本文针对高速固体润滑轴承的工况条件及性能要求,分析了主参数对轴承性能的影响,优化了719/7轴承的结构参数,并开展转速为4 000 r/min的试验验证。

1 轴承设计分析

1.1 轴承工况条件及性能要求

高速固体润滑球轴承719/7外形尺寸为φ7 mm×φ17 mm×5 mm,转速为4 000 r/min,内、外圈及钢球采用G95Cr18不锈轴承钢材料,内、外圈沟道镀WS2膜,保持架采用聚酰亚胺基复合材料,轴承预紧力8 N,真空度1×10-5Pa工况下,寿命要求4×108r。

1.2 主参数对轴承性能影响

固体润滑轴承实际工作载荷较小,一般不会疲劳失效,而是润滑失效或精度失效,与低速固体润滑轴承相比,高速工况下因钢球的公转滑动和自旋滑动增大,以及钢球与保持架的高频剪切作用造成磨损物增多、堆积,将会带来摩擦发热增大、温度升高,从而影响轴承性能,为实现固体润滑轴承高速工况下的可靠运转,分析主参数对轴承性能的影响。

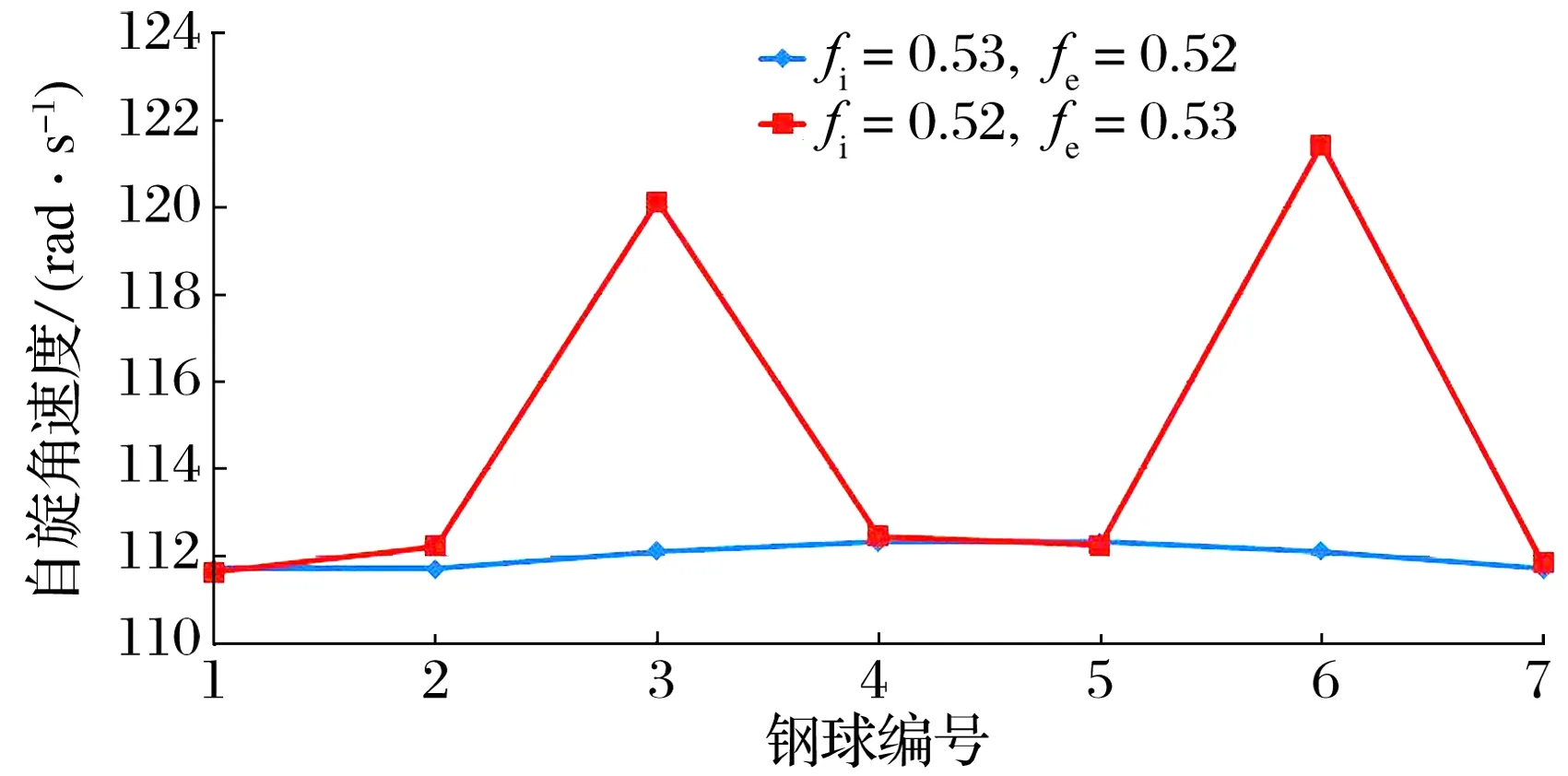

1.2.1 套圈沟曲率半径

内、外圈的沟曲率半径对高速轴承钢球的公转滑动速度和自旋滑动速度影响显著,应合理地确定套圈的沟曲率半径。文献[13]表明高速轴承的套圈沟曲率半径越大,利于降低钢球的滑动速度和自旋速度,从而减小摩擦发热,同时考虑固体润滑轴承钢球与套圈的接触应力不大于800 MPa(经验值),经计算分析,套圈沟曲率半径系数不能超过0.53,为此,给出了转速为4 000 r/min,内圈沟曲率半径系数fi=0.53,外圈沟曲率半径系数fe=0.52和内圈沟曲率半径系数fi=0.52,外圈沟曲率半径系数fe=0.53两种状态719/7轴承每粒钢球的自旋角速度、滑动速度以及滑滚比对比分析结果,如图1所示。

(a)每粒钢球自旋角速度变化

由图1可知,内圈沟曲率半径较大时钢球的滑动速度、自旋速度和滑滚比小,因此采用内圈沟曲率半径大于外圈沟曲率半径可有效降低高速轴承的滑动速度、自旋速度和滑滚比,从而减少轴承发热,利于轴承运转。因此,优化计算后719/7轴承内圈沟曲率半径系数fi取0.53,外圈沟曲率半径系数fe取0.52。

1.2.2 球径和球数

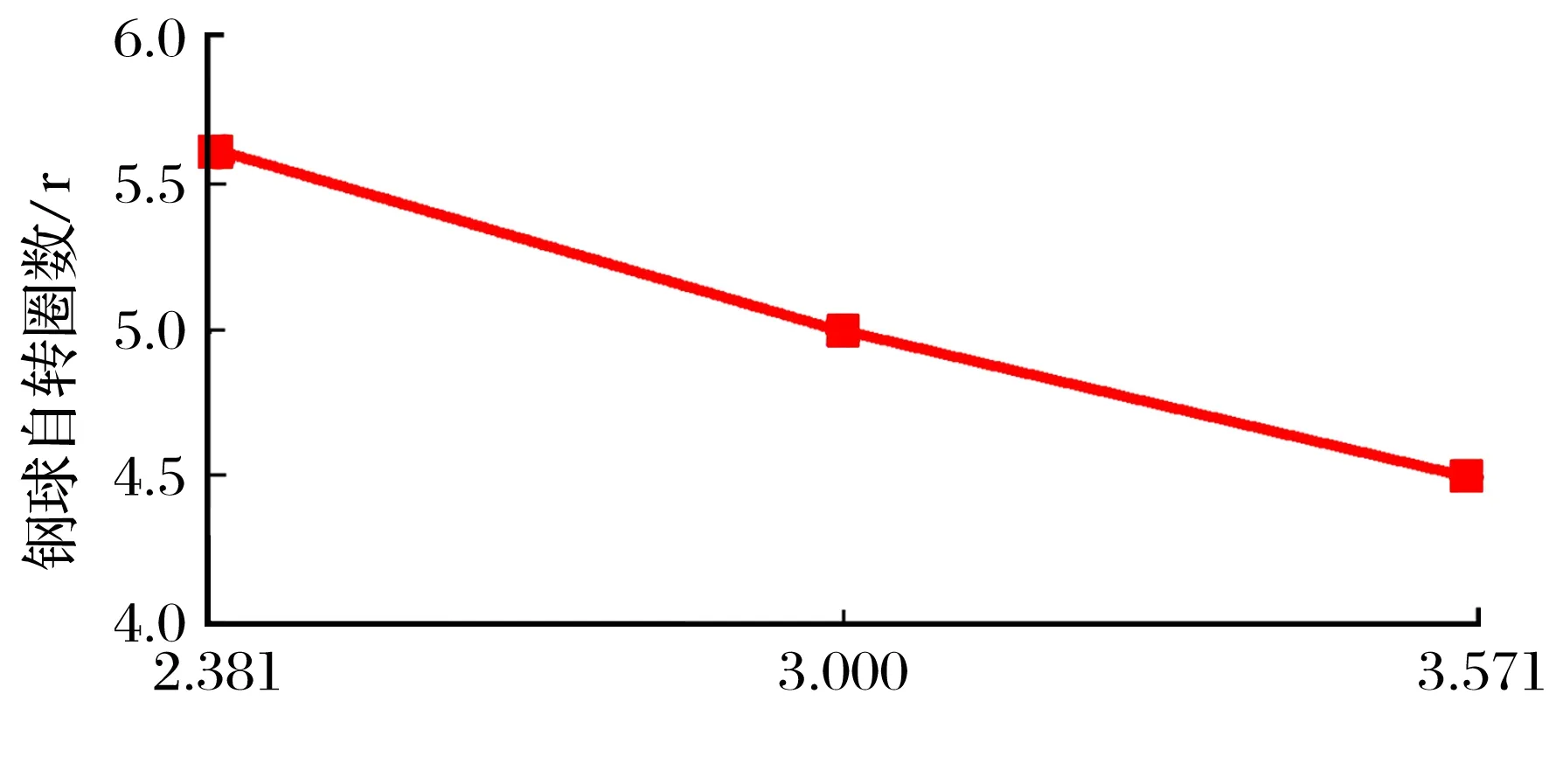

根据转移膜形成机理可知,轴承转一圈,钢球自转圈数越多越利于固体润滑膜的转移和轴承的润滑,但对于高转速工况,高频剪切作用增强润滑膜的转移能力,为避免润滑膜的堆积,影响轴承的性能,应减小钢球自转圈数。为此,其他结构参数相同,假定钢球的自旋频率相同,计算了不同球径的钢球自转圈数,结果如图2所示,可知轴承每转一圈,球径越小球自转圈数越多,应选取较大的球径。由于轴承截面单边厚度为5 mm,考虑套圈工艺性,优化计算后取球径为3 mm。

图2 轴承转一圈,钢球自转圈数变化

球径一定,球数越多,轴承的径向基本额定静载荷越大,其工作接触应力越小,寿命越长,经优化计算,球数最多取7,此时,钢球与沟道的最大接触应力为715 MPa,满足固体润滑轴承钢球与沟道的接触应力不大于800 MPa(经验值)的要求。

1.2.3 接触角

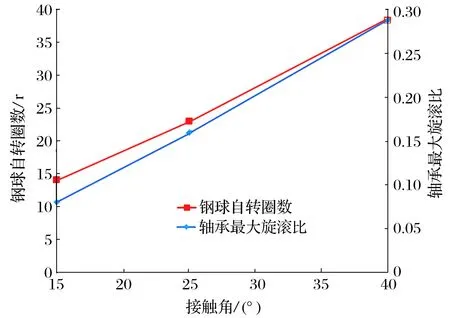

接触角是角接触球轴承的重要性能参数,它对轴承的载荷分布、轴向刚度、运动关系等都有影响,一般取15°,25°,40°。取内圈沟曲率半径系数fi=0.53,外圈沟曲率半径系数fe=0.52,球径为3 mm,球数为7,分析钢球最大旋滚比随接触角的变化及轴承转一圈钢球自转圈数随不同接触角的变化,如图3所示:接触角越小,旋滚比越小;接触角越小,轴承转一圈钢球自转圈数越少。因此,接触角取15°,得到较小的旋滚比和钢球自转圈数。

图3 接触角与钢球运转性能的关系

1.3 保持架设计分析

保持架不直接承受外载荷,但轴承在高速运转过程中,保持架转速相对较高,其与钢球、套圈挡边碰撞、摩擦将增大,增大的离心力引起保持架变形,影响轴承的运转稳定性,因此,设计时应考虑保持架的强度、耐磨特性;同时,还应考虑因保持架与套圈、钢球的材料不同,温度变化环境下保持架的引导间隙和兜孔间隙对轴承性能的影响。经计算分析,保持架采用外引导,外引导间隙与兜孔间隙的比值为1.5,利于保持架的运转稳定性。

1.4 轴承结构参数

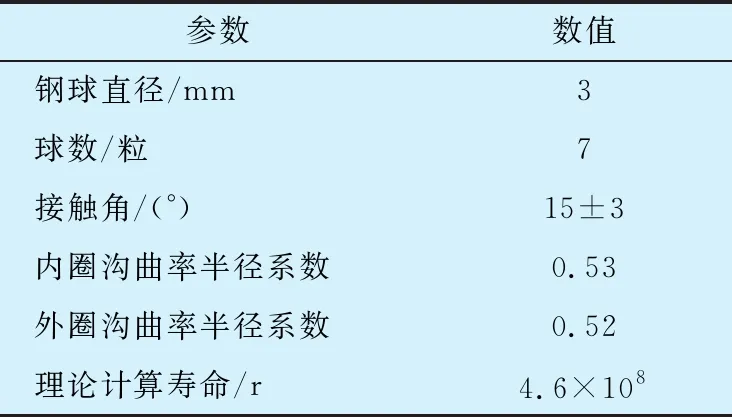

以接触应力和滑滚比为目标函数优化轴承结构参数结果见表1。

表1 轴承结构主参数及性能参数

2 试验验证

2.1 试验设备与条件

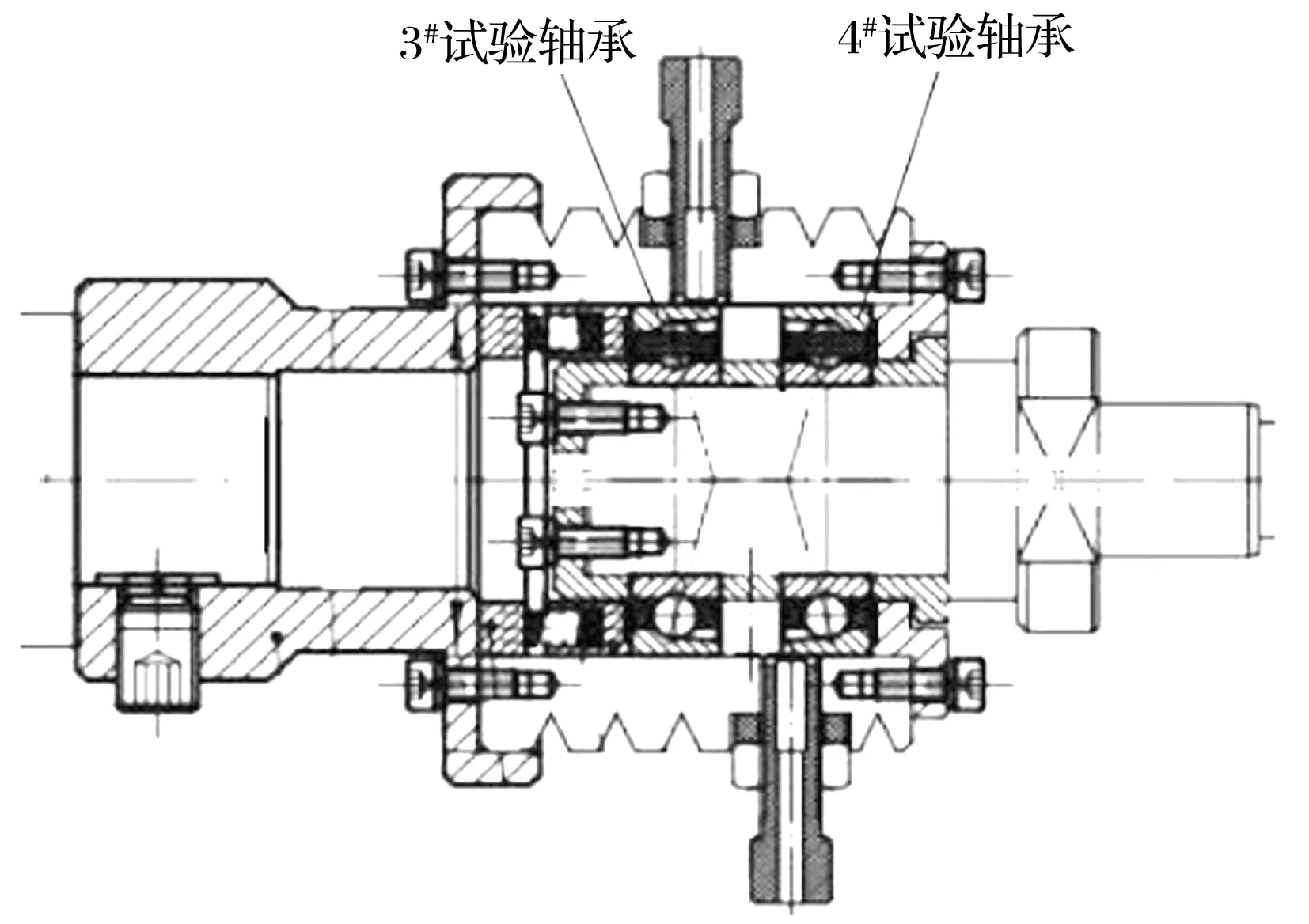

轴承试验在自主研制的高真空固体润滑轴承试验机上进行,如图4所示,可实现轴承在真空度范围为1×10-5~1×10-3Pa,温度范围为10~90 ℃条件下的连续运转。

图4 高真空固体润滑轴承试验机

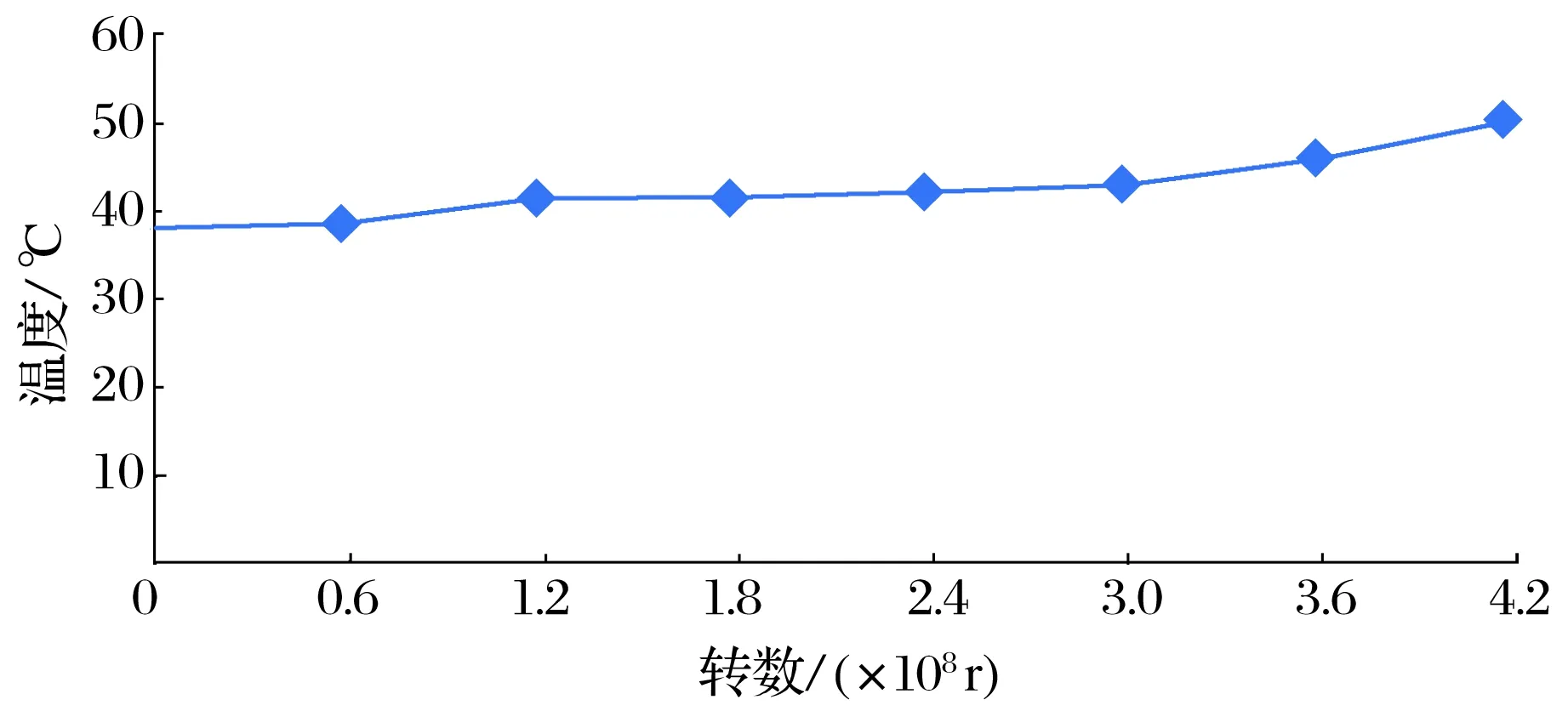

试验选用优化后的719/7轴承(3#和4#),背靠背成对使用,转速为4 000 r/min,不承受径向载荷,轴向预紧力为8 N,对应的接触应力为715 MPa。试验时,轴承首先进行预跑合,当轴承温度稳定后(试验初始温度)开始计算,监测轴承的摩擦力矩、温度等参数,考核轴承寿命。温度超过50 ℃时判定轴承失效,终止试验。当试验运转圈数达4.1×108r时,检测的轴承温度已超过50 ℃而终止试验,其温度随轴承运转圈数的变化历程如图5所示。

图5 轴承温升随试验运转圈数的变化历程

2.2 试验结果与讨论

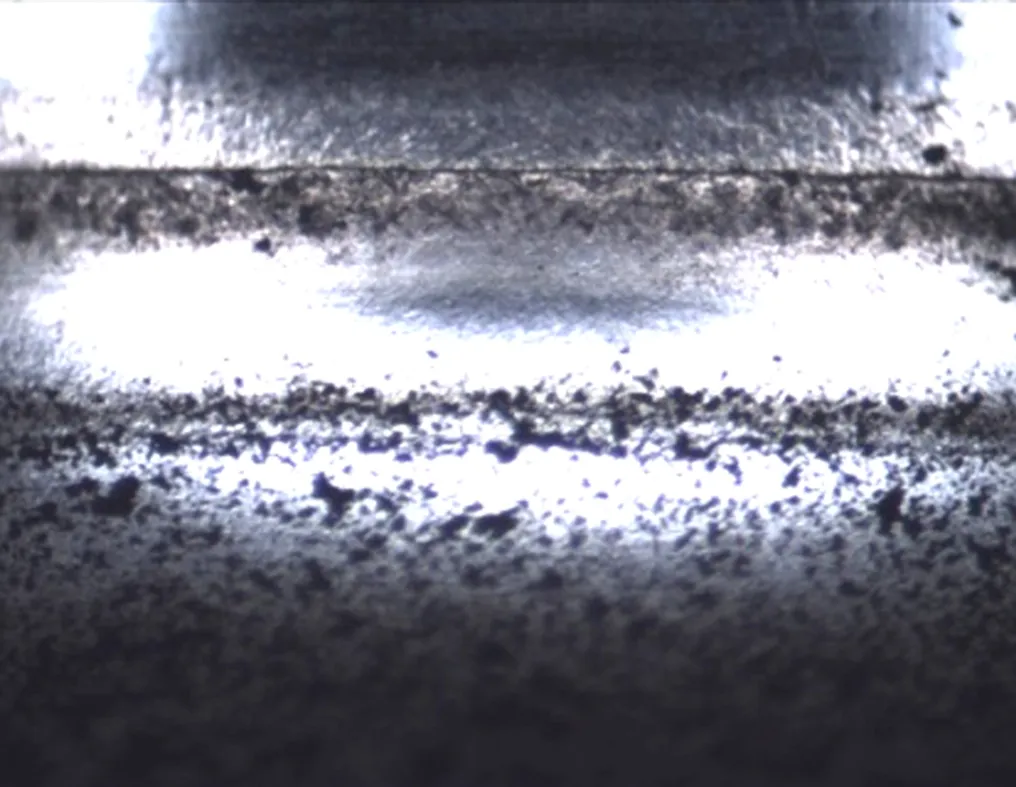

当温度超过50 ℃时终止试验停车,结果表明3#和4#轴承均通过了4×108r的长寿命高速运转。试验后3#和4#轴承零件显微检查结果基本相同,4#轴承显微结果如图6所示,其内圈运转轨迹基本正常,钢球和内、外圈沟道表面有较多的无规则黑状物,保持架外径面摩擦磨损痕迹较深,兜孔严重磨损,尤其是周向磨损较大。其中显微检查的无规则较大黑状物为保持架的磨损物,分析认为随着轴承运转圈数的逐渐增多和保持架磨损量的逐渐增大,从保持架转移至钢球和沟道的自润滑材料逐渐超出了轴承运转润滑的需要,逐渐增多的多余自润滑材料引起轴承摩擦力矩增大,进而导致温度升高,如图5中运转到4×108r时,自润滑材料磨损物增多到一定程度后,因摩擦力矩增大使温度急剧增大,达到停车的阈值。

(a)内沟道

检测试验轴承清洗后的旋转精度,满足轴承图样设计要求,说明在高速运转过程中钢球与保持架的高频剪切引起的磨损物增多、累积是影响轴承寿命的关键因素,因此要研制更高转速、更长寿命的固体润滑轴承,应尽可能提高保持架的耐磨损性能,以减少运转过程中多余自润滑材料的堆积。

3 结论

针对影响高速固体润滑轴承性能的摩擦发热及磨损物堆积问题,分析了轴承结构主参数对滑动速度、自旋速度和滑滚比的影响,以接触应力和滑滚比为目标优化了719/7轴承,并进行了试验,得到以下结论:

1)通过降低钢球的公转滑动速度和自旋滑动速度,优化轴承结构主参数,实现了固体润滑轴承高速运转。

2)研制的高速固体润滑轴承,通过了转速为4 000 r/min,运转4×108r的长寿命试验考核。