精细化管理熔窑蓄热室格子体

2022-09-16熊爱民黄建勇高建军覃红武

熊爱民 黄建勇 高建军 覃红武

(咸宁南玻玻璃有限公司 咸宁 437000)

0 引言

中国浮法玻璃经过50余年的发展,通过工艺、设计的不断改进,整个行业发生了翻天覆地的变化,不仅生产规模位居全球第一,而且主要技术也处于世界领先水平。在行业发展过程中,浮法玻璃企业为提高市场竞争力以及为应对人们对物质文化需求的不断提高,通过投入大量的研发力量,实现了产品的持续升级,从初步掌握浮法技术,到汽车玻璃、超白玻璃、电子玻璃的量产,部分指标和性能达到甚至超过国际先进水平。

与此同时,受益于浮法玻璃国内自主技术的飞速发展,呈现出“百花齐放”的场面,市场供求关系逐步改变,生产企业竞争日益剧烈。这就要求技术人员在“向前走”的过程中也要“回头看”,切实做到“温故而知新”,除了能开发出新的技术,也要能将已掌握的争取做得更好甚至到极致,以降本增效、提高企业市场竞争力。

某司通过对行业内部窑炉生产过程的分析,发现蓄热室格子体堵塞,既降低生产稳定性,又导致能耗增加,同时对窑龄也存在较大影响。针对此情况,公司成立“精细化管理蓄热室格子体”攻关小组,从投产起课题即开始实施。通过采取一系列新的措施,生产稳定性和能耗受控性提升明显,窑龄较设计至少延长2年。

1 蓄热室格子体的堵塞

图1为熔窑剖面图。

图1 熔窑剖面图

1.1 蓄热室结构

蓄热室是利用耐火材料(格子体)做蓄热体,结构形式主要有连通式、分隔式、两小炉分隔式等。其作用主要是通过格子体周期性地吸收烟气的热量,降低烟气温度,放出热量,加热助燃空气,提高熔化温度,从而起到节能降耗的作用。

1.2 格子体耐火材料

蓄热室的工作环境主要有三个特点:①温度高,顶层最高约1550 ℃;②温度变化大,砖体的温度因换火随着时间变化,底部温度波动范围为200~700 ℃;③蓄热室砖体接触的气体有空气、天然气、烟气,而烟气内含固体粉料(如碱粉)、配合料分解产物(如盐类)、燃料燃烧产物(如SO2)。

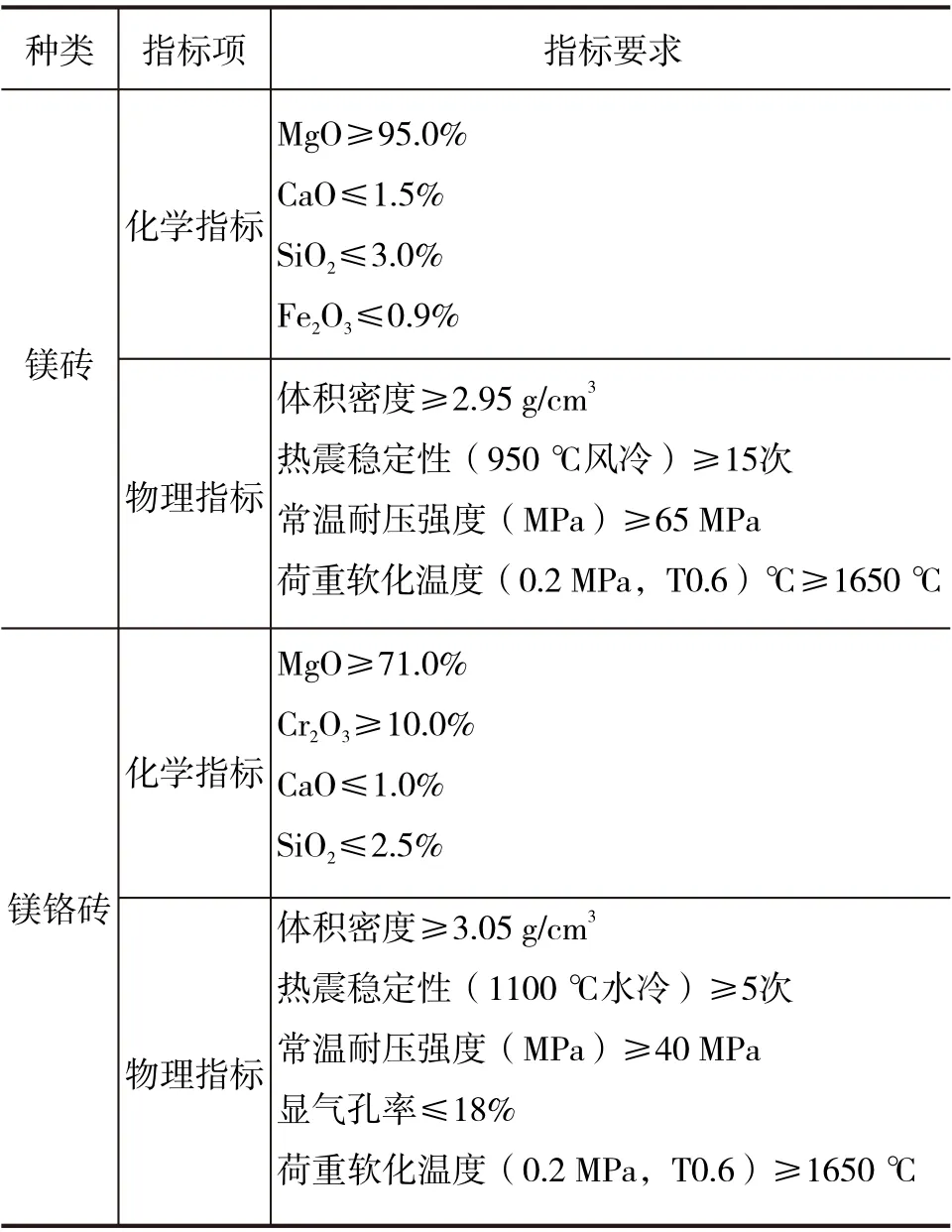

在蓄热室工作条件下,格子体受到三个作用,即热作用、化学作用和机械作用。因此,要求选用致密、热振性能好并能承重的材料作为格子体。常用格子体的耐火材料性能见表1。

表1 格子体的耐火材料性能

1.3 格子体堵塞原因

以6对小炉700 t/d熔窑为例分析格子体堵塞原因。

(1)上层受热作用影响,高温灼烧和热冲击使砖体烧熔、软化和产生热应力,导致砖体开裂。受此影响的堵塞主要发生在1#~ 3#小炉。

(2)中上部受化学作用影响,固体粉料和气体的侵蚀,以及不同性质的格子体相互间的接触反应,这些将导致砖体熔融成液相,晶型转变,结构开裂、剥落等。受此影响的堵塞主要发生在前1#~ 3#小炉。

(3)下部受机械作用影响,蓄热室底层格子体承受的质量负荷较大,同时受换向作业的冷热交替作用,盐类产物易冷凝成絮状物,停留在炉条碹上方。受此影响的堵塞主要发生在前4#~ 6#小炉。

2 格子体堵塞演变过程及常规处理

2.1 第一阶段,顶层表面轻微堆积物

(1)现象:运行约6个月后,配合料被风、火带入蓄热室,格子体顶层表面开始出现少量的堆积物。此时从蓄热室底部观察,倒影清晰,且不影响熔窑火焰的燃烧和空间气氛。

(2)措施:一般不做处理。

2.2 第二阶段,中部开始堵塞

(1)现象:运行约12个月后,被带入的配合料逐步增多,进入格子体中部。此时从蓄热室底部观察,倒影开始呈模糊状态,熔窑气氛整体向还原方向变化。

(2)措施:使用火焰熔融清除法,即反烧法来进行疏通;同时,根据熔窑气氛,相应增加风火比。

(3)结果:疏通后,倒影清晰度接近正常水平。但在疏通过程中,约50%的生产线产质量会受到影响,阶段时间内成品率降低。

2.3 第三阶段1,中上部堵塞逐步加重

(1)现象:运行约24个月后,进入格子体中部的配合料继续增多,并逐步向上堆积,1#~

#3 炉堵塞加重。此时从蓄热室底部观察,部分倒影已开始变黑,熔窑气氛整体向还原方向变化。调整风火比例已不能满足熔窑气氛和燃烧效果的需求,能耗呈上升趋势。

(2)措施:邀请专业窑炉热修公司处理。行业内开始采用的方法,是从底部使用柴油进行强烧,因最高温度可达1800 ℃,对格子体损伤很大,极易造成格子体局部塌方;目前大多采用从底部往上捅,即机械疏通,对格子体的损伤程度减小但依然存在。

(3)结果:疏通率可达85%,效果较好。不足之处在于,一方面,柴油强烧疏通和机械疏通对格子体损伤较大,易造成永久性堵塞;一方面,产生的费用较高。

2.4 第三阶段2,顶层格子体蠕变、下部堵塞

(1)现象:运行约24个月后,1#~ 3#炉顶部1~2层格子体受原料粉尘侵蚀和高温影响,导致低共熔物生成,逐渐开始出现蠕变现象,造成格子体全面堵塞;4#~ 6#炉由于熔窑内部盐类产物进入后,冷凝形成絮状物,在炉条碹上方聚集,影响助燃风的进入和烟气的排出。

(2)措施:针对1#~ 3#炉上层格子砖蠕变,邀请专业窑炉热修公司进行格子体“摘帽”;针对4#~ 6#炉的絮状物,采用机械疏通。

(3)结果:1#~ 3#炉上2层实行“摘帽”后,效果较好,但能耗上升约0.3%;4#~ 6#炉絮状物采用机械清除可达到效果,但往往2~3个月后,类似问题重复出现。

2.5 第四阶段,永久性堵塞

(1)现象:长时间采取柴油强烧疏通和机械疏通后,造成永久性堵塞,没有办法进行疏通。

(2)措施:此状态下助燃空气进不来、产生的烟气出不去,只能通过“开通路”方法,即将靠蓄热室目标墙的外侧部分格子砖拿掉,满足进气排烟功能。

(3)结果:能耗大幅上升,对生产稳定性影响较大,同时受此影响,考虑投入产出比,将提前至少2年进入冷修技改。

3 “精细化管理蓄热室格子体”的实施

3.1 设计创新

(1)可视观察孔

通过在蓄热室底部设可视观察孔(图2),完全避免了常规砖孔设置下观察时须接触高温并影响熔窑气氛的弊端,监控时效性更强。

图2 可视观察孔

(2)底部吹扫孔

在炉条碹上方开吹扫孔(图3),可及时处理掉落到蓄热室下部的料灰、盐类冷却物,处理速度快、效果好。

图3 底部吹扫孔

3.2 顶部吹扫

(1)运行约6个月后,配合料被风、火带入蓄热室,格子体顶层表面开始出现少量的堆积物。随着主要为料灰的堆积物的增多,会造成堵塞,并与格子砖发生化学反应,与高温一起加速格子体的蠕变。

(2)出现此种现象时,使用压缩空气进行吹扫,但必须注意的是,压缩空气必须加热到90 ℃及以上,否则会因热震作用,使格子砖出现炸裂。

3.3 周期性底烧、底吹工作

通常通过格子砖倒影的清晰程度来判断是否存在堵塞。实际上,由于格子砖具备一定的高度和温度,所以只要有空隙,倒影都是清晰的;当倒影变黑,甚至只是出现模糊时,相对应的格子砖其实已被完全堵住。因此,决定将疏通操作纳入周期性工作。

①每2个月对1#~ 3#炉使用天然气底烧一次。前面三对小炉属于料堆区域,因窑内气氛偏还原,烟气温度较高,进入蓄热室的配合料易粘附在格子砖壁,逐步堵塞格子砖。

②每1个月对4#~ 6#炉使用压缩空气底吹一次。后面三对小炉属于泡沫区域,盐类分解物易随烟气带入炉条碹上方,冷凝后形成絮状物,挤占格孔空间,影响进气排烟。

3.4 实施结果

两条生产线经过实施“精细化管理蓄热室格子体”,运行9年后,格子体依然保持较好状态(图4)。工艺运行方面,因周期性疏通操作时间短,基本没有影响;同时在格子体持续畅通状态下,生产稳定性、能耗受控性均明显优于上一窑期。成本方面,一条生产线每年疏通所使用的压缩空气、天然气成本约2万元,与行业内部分企业每年外请专业窑炉公司维护3~4次需18~24万元相比,年节约至少16万元。

图4 运行9年后的蓄热室格子体顶部、底部现状

4 结语

通过实施“精细化管理蓄热室格子体”,实现了生产稳定性的提高,格子体整体寿命的延长及熔窑能耗随着窑龄增长的幅度得到控制,达到了降本增效的目的,进一步提高了公司的市场竞争力。温故而知新,只有不断积累、总结、创新,才能实现可持续发展。