铝硅酸盐超薄电子玻璃

2022-09-16姜宏

姜宏

(1. 海南大学 海口 570228;2. 特种玻璃国家重点实验室 海口 571924)

1 铝硅酸盐超薄电子玻璃的定义及其特性

铝硅酸盐超薄电子玻璃是指以铝硅酸盐玻璃成分体系为基础,厚度1.3 mm以下的平板玻璃,具有高强、耐磨、透明、平整等优异的性能,是目前国内外平板显示器盖板玻璃的主要材料,也可用于其他电子领域。

目前市场在用的铝硅酸盐超薄电子玻璃主要有三种类型,即高铝硅酸盐玻璃、锂铝硅酸盐玻璃、锂铝硅酸盐微晶玻璃,铝硅酸盐系列玻璃凭借其良好的综合性能和突出的化学强化特性,在显示盖板保护玻璃中获得广泛应用。

铝硅酸盐玻璃是以碱金属氧化物R2O(Li2O、Na2O、K2O)、Al2O3、 SiO2三者为主要成分,典型代表为Na2O-Al2O3- SiO2系统玻璃,玻璃的性能和化学强化特性与玻璃化学组成密切相关。根据Al2O3含量的不同,也可细分为中铝、高铝、超高铝,玻璃中Al2O3质量分数可以达到24%以上。受R2O含量影响,Al2O3在玻璃中的结构单元有[AlO4]和[AlO6]两种结构存在形式,当R2O /Al2O3( mol)≥1时,Al2O3主 要以[AlO4]存在,R2O /Al2O3( mol)<1 时,Al2O3以 [AlO4]和[AlO6]共存。Al2O3提高玻璃结构中网络的完整性,显著改善耐压、抗冲击和抗弯折性能,由于A12O3可 以有效衔接[SiO4]与网络外体,其结构单元[AlO4]体积相对[SiO4]大,可创造更大结构空隙,有利于提高离子交换速度。高铝玻璃随着铝含量的升高,化学强化后玻璃的强度也不断提高,但Al2O3熔点高达2045 ℃,使玻璃黏度增加,也会导致玻璃熔化温度提高,加大了制备的难度。此外,由于高铝玻璃化学强化离子交换层深度一般小于50 mm,裂纹压制层浅,抗冲击性不稳定,安全性存在一定问题。因此,高铝硅酸盐玻璃的发展受铝含量及应力层深度的限制。

近年来,在手机盖板玻璃等领域,为解决高铝玻璃遇到的困境,用锂铝硅玻璃替代高铝硅玻璃体系玻璃,发展了两步离子交换法。高铝硅玻璃主要碱金属成分是钠,化学强化主要钾-钠离子交换;而锂铝硅玻璃的碱金属成分为锂和钠,锂、钠共同存在,可为二次离子交换创造条件,锂铝硅玻璃一般依次进行钠-锂离子交换和钾-钠离子交换。虽然钠-锂离子的小体积差导致其产生应力不高,但交换速率高、交换程度大,后续进行的钾-钠交换亦可获得和铝硅玻璃一样的高CS值。如此可获得具有高表面压应力和厚压应力深度的复合压应力层,使得玻璃具有更好的力学性能,玻璃自爆的安全性也大大提高,主要用于高端显示器产品。但是Li2O的引入使得玻璃生产时析晶倾向严重,控制玻璃析晶是此种玻璃生产面临的重大问题;另外,Li2O对耐火材料侵蚀的加剧也是突出问题。在手机盖板玻璃最主要的抗跌落高度指标上,锂铝硅玻璃比高铝硅玻璃提高了2倍以上,从0.6 m增高到1.2 m以上(196 g负载,2.5D玻璃,50 mm×50 mm×0.7 mm)。经过不断优化改进,包括玻璃本体与后续化学强化的改进,锂铝硅手机盖板抗跌落高度已经达到1.6 m以上,成为高端手机盖板的主流材料。

2 透明微晶玻璃在电子玻璃中的兴起

尽管如此,人们还是在研发更好力学性能的新一代玻璃,将锂铝硅微晶玻璃作为新的研究对象代替锂铝硅玻璃。

微晶玻璃力学性能优势来源于其遭遇外力破坏时呈现的三重阻力效应:玻璃本征强度+晶格阻挡+化学增强。

①玻璃本征强度:晶体本身具有更高强度,析晶后玻璃力学性能提升;

②晶格阻挡:晶体具有阻碍裂纹扩展的作用,使微晶玻璃不易发生破裂;

③化学增强:微晶玻璃也可通过化学强化提高本体强度和韧性。

微晶玻璃具有更好的裂纹压制层,阻止裂纹扩展。高铝硅玻璃单侧的“裂纹压制层”仅为玻璃厚度的5%左右,而微晶玻璃单侧的“裂纹压制层”高达玻璃厚度的25%左右。图1为晶体阻碍裂纹扩展的示意图,也显示了晶体对裂纹扩展的阻碍。

图1 晶体阻碍裂纹扩展的示意图

锂铝硅酸盐体系微晶玻璃的热膨胀系数低、透明度高、化学稳定性和机械强度优异。锂铝硅微晶玻璃成分及热处理工艺不同,主要析晶相及晶体形态不同,析出的主要晶体有b-石英固溶体、b-锂辉石、透锂长石、二硅酸锂等,晶相总结晶度从百分之几到百分之九十以上。析出的晶相、晶体尺寸和粒度、晶相总结晶度及各相的体积分数、微观结构和性质决定了玻璃的性能。锂铝硅微晶玻璃体系成分可变范围较大,得到的主晶相及结晶度等指标有很大不同。

最近推出的旗舰机其手机盖板玻璃都是采用了主晶相为二硅酸锂和透锂长石的微晶玻璃。这款微晶玻璃的特点是高锂低铝、高结晶度(达90%),成分范围见表1。锂铝硅微晶玻璃的性能比锂铝硅二步强化的玻璃又有了极大的提升,抗跌落高度指标上,锂铝硅微晶玻璃比锂铝硅玻璃提高了近2倍,从1.2 m增高到2.0 m以上(196 g负载,2.5D玻璃,50 mm×50 mm×0.7 mm)。

表1 微晶玻璃组成

3 高铝硅酸盐及锂铝硅酸盐玻璃生产工艺

浮法和溢流法是生产高铝和锂铝硅酸盐超薄电子玻璃主流的工艺方法。溢流下拉法不依靠介质通过垂直下拉成形,其优点在于玻璃两侧应力分布均匀,产品平坦度更好。但是存在较高的技术壁垒,投资强度大且产能较低。浮法成形由于玻璃在锡槽成形过程中玻璃面与锡面及保护气体面张力差异导致大尺寸产品翘曲度大,优势在于成形产能大、成本低,浮法单线产能可以做到30~150 t/d,而溢流法单线产能20 t/d左右。总体上两种工艺的对比见表2。

表2 盖板玻璃基板制备工艺对比

对于生产高铝硅酸盐玻璃而言,溢流法有铂金通道,可以实现高温澄清;溢流成形黏度与浮法成形黏度接近,但是溢流砖成形砖是采用高锆砖包覆铂金,可以承受较高的温度,受高温制约小,所以溢流法更适用于高氧化铝含量的高黏度玻璃所需的高温熔化、成形生产。而浮法工艺受Al2O3含量的制约较大,即便采用全氧燃烧+电助熔熔化工艺,如果在成形过程中流道温度超过1350 ℃,对应唇砖下沿的温度将超过1300 ℃,首对拉边机处的温度将超过1200 ℃,流量闸板、唇砖、锡槽高温区等部位材料的选择就会受到很大限制,锡槽出口温度也会达到700 ℃甚至更高,对过渡辊台、退火窑高温区部位材料的选择就会受到很大限制。采用铂金通道生产线产能会受到限制,投资也会大幅度增加,浮法玻璃的规模、效率、成本等优势会大大抵消。用浮法工艺生产高铝玻璃一般不用铂金通道,玻璃中Al2O3含量一般不超过18%,通常Al2O3含量在15%以下。

对于生产锂铝硅酸盐玻璃,因为加入了离子半径非常小的Li+使得玻璃黏度大大降低,熔化、成形温度也大大降低,对于浮法工艺而言,Al2O3含量的制约就会大大减少。但是随着Li2O含量的提高,玻璃析晶能力增强,由于浮法成形的特点,在锡槽八字砖、背衬砖处存有滞留的玻璃液,容易产生析晶,就要使得这些部位的温度高于玻璃析晶上限50 ℃以上,析晶是浮法工艺生产锂铝硅玻璃在生产过程中需要控制的一个关键问题,通过改进成形及锡槽特殊结构设计和调整成形工艺参数,可有效改善甚至解决该类问题。

在国外,康宁、电气硝子等采用溢流法,旭硝子、肖特等采用浮法生产高铝及锂铝硅酸盐玻璃。在国内,彩虹等采用溢流法成功生产了高铝及锂铝硅酸盐玻璃,值得肯定的是,我国通过对自主知识产权实现了浮法工艺的优化和装备的升级。旗滨、旭虹、南玻、鑫景等均采用浮法工艺成功生产了浮法高铝及锂铝硅酸盐玻璃,产品性能达到电子玻璃要求的同时,产品成本大大降低。以旗滨集团为例,在醴陵旗滨电子玻璃有限公司第一条高性能电子玻璃生产线成功运行生产3年后,为更好覆盖高铝超薄电子玻璃全系列产品,满足市场进一步需求,该公司第二条生产线于2022年7月点火投产,两条浮法生产线将覆盖高铝、锂铝硅玻璃的生产。据悉,旗滨集团也会在铝硅酸盐电子玻璃领域持续加大研发投入,深度布局电子玻璃新材料、新工艺升级研发,聚焦电子显示盖板玻璃抗摔、抗划的目标,不断推出新产品。

4 微晶玻璃

目前锂铝硅酸盐微晶玻璃有两种生产工艺,一是采用光学玻璃的生产方法:熔化+浇筑+切片+研磨+抛光;二是采用压延或者流孔下拉+压延组合方法。同时,国内外也在研究采用浮法工艺生产锂铝硅酸盐微晶玻璃。

4.1 浇筑法与压延法生产微晶玻璃的工艺对比

光学玻璃通常采用浇筑法生产,小批量也可采用不连续熔化浇筑,每一炉最大可到几吨,最小可到几克;有一定产量规模的一般采用连续熔化浇筑,日熔化量最小数百公斤,最大一般不超过20吨。在继承和借鉴光学玻璃工艺基础上,锂铝硅微晶超薄电子玻璃也可使用间歇或连续熔化浇筑法生产,日熔化量一般不超过3吨,其生产流程为:

配料→熔化→玻璃砖成形→热处理→整形→切片→减薄→抛光→CNC→包装出货

玻璃熔化后浇筑成厚度约30 mm的玻璃砖,再经过晶化处理得到微晶玻璃砖,在整形后用线切割工艺将玻璃砖切割成玻璃片,再将玻璃片研磨抛光得到满足厚度和表面质量要求的玻璃片,最后经过CNC加工后就可以包装出货。

浇筑法生产微晶玻璃的优势:①熔化炉小,可灵活调整玻璃品种;②采用光学玻璃工艺生产,玻璃质量高;③成型过程中几乎无凉玻璃滞留,不易析晶。

浇筑法生产微晶玻璃的劣势:①生产规模小,产能低,且光学玻璃级别的玻璃熔制浇筑对坩埚、熔制工艺、浇筑经验要求较高,需要一定程度的经验积累;②玻璃要先制成厚的玻璃砖再退火、晶化,能耗高,效率低;③要将厚的玻璃砖切割成薄片,还要进行研磨、抛光,物料损耗大、生产效率低、生产成本大幅度提高。

压延法是一个很成熟、传统的平板玻璃生产方法,通过压延辊快速成形的特性可有效避免玻璃的析晶,生产电子微晶玻璃成形退火方式与传统压延工艺相同,增加了晶化热处理以及后加工环节,其生产流程为:

配料→熔化→压延成片→热处理→减薄→抛光→CNC→包装出货

玻璃熔化后送入压延机压成薄片,经过晶化处理得到微晶玻璃薄片,再将玻璃片研磨抛光得到满足厚度和表面质量要求的玻璃片,最后经过CNC加工后就可以包装出货。

压延法生产微晶玻璃的优势:①直接压成玻璃薄片,在后续加工中省去了整形、切割工序,生产效率大大提升,生产成本大大降低;②压延成形对不同微晶玻璃品种的适应性广,玻璃在经过压延辊时玻璃被快速冷却,可以阻止玻璃析晶;③日熔化量可大于熔铸法。

压延法生产微晶玻璃的劣势:①经过压延后玻璃表面粗糙,仍然要经过研磨、抛光才能达到电子玻璃对表面质量要求;②传统常规的玻璃压延成形一步达到超薄玻璃的厚度及厚薄差有一定难度;③进入压延机前玻璃在供料口边部或底部容易形成滞留低温区玻璃,容易析晶。

国外用浇筑法生产超薄电子微晶玻璃的企业有日本小原等;用压延法生产的厂家有美国康宁等。流孔下拉玻璃成形黏度在102Pa·s左右,而压延成形玻璃黏度在103Pa·s左右,成形温度差别在100 ℃以上,这两种工艺从成形黏度方面来说,可以组合对玻璃进行拉薄。

国内浇筑法用于超薄电子微晶玻璃生产并在手机产品商业化应用的是光明光电的“飞鸟”、鑫景“昆仑”。采用浇筑法研发和其他工艺路线试制超薄电子微晶玻璃产品的单位很多,近期有很多微晶电子玻璃研制的报道,产品性能也有很大不同。

国内用压延法生产微晶玻璃的厂家较多,主要是不透明的建筑微晶,多利用尾矿来制做。电磁炉面板微晶玻璃也是压延法生产的,一般厚度为3~5 mm,产品可以做成透明和不透明,白色不透明的微晶玻璃主晶相是b-锂辉石,透明和黑色半透明的主晶相是b-锂霞石。德国某公司推出了一款低膨胀透明微晶玻璃,玻璃厚度在3 mm以上,可用于航空及防火玻璃,据了解也是采用压延法生产的,玻璃的析晶上限为1350 ℃左右,析晶下限为800℃左右;主晶相是b-石英和b-锂辉石的共熔体:LixA lxS i(1-x)O2。但国内用压延法生产超薄电子微晶玻璃仍在研发和试制中,目前还未见实现最终的产业化生产报道。

由于微晶玻璃表现出的优异性能,手机前后盖板采用微晶玻璃是一个发展趋势,但是微晶玻璃产能及价格是制约其快速推广的原因。随着微晶玻璃产能提升及工艺改进(如实现压延法生产),其价格将会有大幅度降低,使用量将会有大的提升。

针对浇筑法和压延法必须对微晶玻璃进行后续研磨、抛光等问题,人们希望能用浮法工艺来实现微晶玻璃的生产,如果能够采用浮法工艺生产超薄电子微晶玻璃,将会是一个革命性的改变。

4.2 浮法工艺生产锂铝硅酸盐微晶玻璃的技术分析

4.2.1 锂铝硅酸盐微晶玻璃工艺进展

国内外已经有少量关于浮法工艺生产锂铝硅酸盐玻璃的专利报道。专利US2005/0250639Al提到LAS浮法平板玻璃的生产专利,并给出了玻璃主要成分:Li2O 2.5%~2.6%;A12O315.30%;SiO255%~75%; TiO2+ZrO22%。专利CN108863051B提出5G通信移动终端的微晶玻璃浮法制备工艺,给出了玻璃原料配比:石英砂45~75份、氧化铝10~25份、碳酸钠14.5~39.6份、硝酸钾2.3~9.2份、碳酸锂0~12.5份、氧化镁0~20份、氧化钛0~8份、氧化错0~20份、氧化锌0~10份、磷酸二氢铵0~9份、氧化锑0~3份、氧化铕0~3份、氧化铁0~5份。

2008年9月28日,在中国,晶牛集团宣告世界首条浮法透明微晶玻璃生产线在河北邢台问世,晶牛集团将微晶玻璃的生产工艺特性和浮法成形的工艺特性结合,把压延微晶的技术与浮法工艺的技术进行嫁接,晶牛集团生产的浮法微晶玻璃也属于LAS体系,主晶相为透锂长石;生产玻璃厚度达2 mm,产品用于防火等方面。

近年沙河玻璃研究院技术支持建设过50 t/d微晶玻璃浮法生产线,进行了建筑装饰微晶玻璃的生产,生产线实现了一步法玻璃晶化。该微晶玻璃退火窑增加了升温段,玻璃从锡槽进入退火窑后,先在一定温度下进行核化,再升高温度在高于核化的温度下晶化,然后再逐步降温退火。一步法微晶退火窑承担了玻璃的热处理功能,晶化温度要比退火温度高出许多,长度达到300 m以上,是一般浮法退火窑的数倍。该生产线生产的微晶玻璃体系为钙镁铝硅体系,成分范围见表3。产品主晶相属尖晶石,不属于LAS体系,生产的玻璃厚度最薄到了4 mm,玻璃在锡槽中料性短,硬化速度块,拉薄比较困难。

表3 浮法微晶玻璃组成 质量分数/%

4.2.2 超薄电子微晶玻璃的浮法工艺要求

超薄电子锂铝硅酸盐微晶玻璃产品要满足透明、厚度达到超薄、表观缺陷达到质量要求、理化性能达到产品要求等条件。用浮法工艺生产这种玻璃必须面临微晶玻璃透光性、析晶性能等很多问题,最核心的问题是在玻璃成形过程中的析晶问题。

透明微晶玻璃的力学和光学、外观特性主要由微晶玻璃的晶相种类、微观结构和各种缺陷决定,其中晶相种类和晶粒大小是必须控制的关键参数,而其又会受到成分波动、熔体热历史、后期热处理等多种因素的影响。

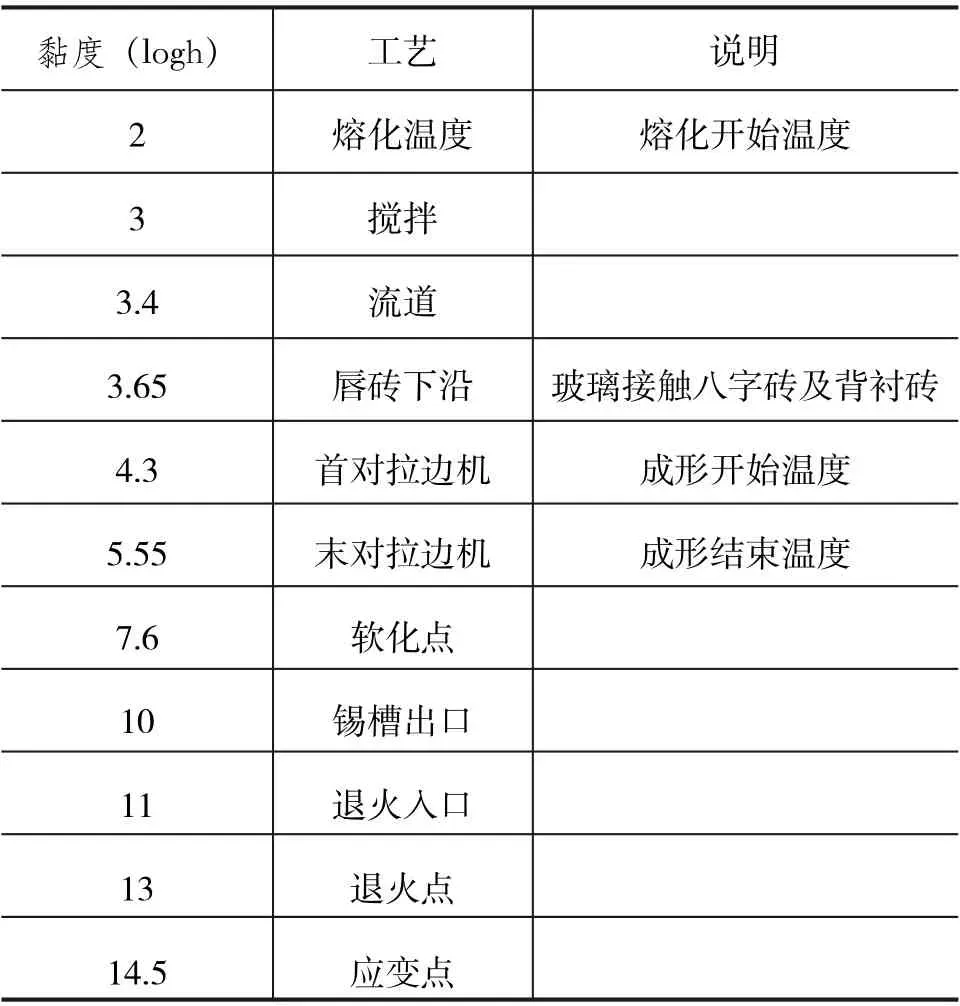

对于浮法玻璃生产,各个工艺点的黏度点是相对不变的,玻璃成分不同,玻璃的温度-黏度曲线不同,玻璃在各处的温度会有很大差别,但是在各处的黏度值是相同的,即在固定成分和温黏特性下,浮法玻璃生产的工艺温度范围也是基本确定的。浮法生产几处关键的工艺黏度点见表4。

表4 各特征玻璃黏度点

因此,分析匹配浮法工艺各环节与透明微晶玻璃熔化、析晶特性的相互影响,是判断浮法生产工艺可行性的重要前提。

4.2.3 浮法工艺生产微晶玻璃各工艺环节适用性分析

(1)熔化澄清

微晶玻璃在熔化澄清阶段的温度会远高于其析晶上限温度,不存在析晶的问题,主要面临的问题一是需要的熔化温度可能很高,需要全氧+电助熔才能保证熔化;二是Li2O含量可能很高,对耐火材料侵蚀性强,需要配置优质耐火材料;三是为保证澄清可能需要复合澄清剂,也可能需要铂金高温澄清系统。只要能根据生产的微晶玻璃成分特性设计好熔窑系统就可以满足生产需求。

(2)冷却成形

微晶玻璃在冷却成形阶段存在最大问题就是析晶,这也是微晶玻璃能否采用浮法工艺生产的关键环节。浮法工艺生产玻璃液必须经过流量闸板、唇砖进入锡槽,进入锡槽的玻璃液要经过八字砖才能脱离与耐火材料的接触,完全漂浮在锡液上,不存在滞留的“死玻璃”,离开八字砖时玻璃的黏度log h约为3.7。因此,要保证微晶玻璃在离开八字砖前不产生析晶,玻璃的析晶上限温度要比此处温度低30 ℃。所以,微晶玻璃的析晶上限温度要在低于其自身黏度log h=3.7对应的温度30 ℃以下,在开展浮法工艺设计前应对玻璃体系进行详细的热工参数测试。

玻璃离开八字砖后尽管不与耐火材料接触,但是玻璃后续将经过摊平抛光、拉边机逐级拉薄,厚度逐步减薄,移动速度逐步加快,温度逐步降低,在某一处的温度将进入玻璃析晶上限温度以内,如果此时的玻璃降温速度小于玻璃的析晶速度,玻璃将会在成形过程中产生析晶。所以,微晶玻璃的析晶速度要低于其在锡槽内的降温速度。

另外,玻璃在流量闸板处的温度以及成形温度也不能太高。如果流量闸板处温度高于1350 ℃,流道、唇砖材质就不能使用电熔氧化铝,闸板也不能使用石英陶瓷;成形温度太高,锡槽电加热原件也不能使用硅碳棒,锡槽耐火材料也会很大不同,锡槽温度的提高也会使得锡的挥发大量增加,产生更多的玻璃缺陷。所以,微晶玻璃成分设计要使其自身对应浮法成形黏度点对应的温度不能太高。

(3)晶化退火

微晶玻璃浮法生产中如果不考虑一次晶化,仅仅进行玻璃退火,那么主要考虑的是玻璃退火温度是否在析晶下限温度以上,也就是退火过程中会不会析晶或因分相发生而影响后期析晶,一般情况下超薄玻璃拉引速度会很快,玻璃退火的降温速度会大大高于玻璃析晶速度,所以退火过程电子超薄微晶玻璃析晶风险不大。

微晶玻璃浮法工艺生产中如果考虑一次晶化,就不仅仅进行玻璃退火,还要进行晶化处理;需要考虑玻璃在退火中先要在析晶下限以上的成核温度范围内,某一温度点保温一段时间成核,再升高温度在晶体长大温度范围内的某一温度点保温一段时间使玻璃晶体生长到一定尺寸,然后再逐步降温冷却进入切装工序。一次晶化炉需要根据玻璃成分及析晶晶相等特性设计,才能有效控制好晶体数量、大小。由于超薄电子玻璃光边厚度与中部玻璃厚度差较大,在晶化时可能会不均匀析晶,这也是需要考虑的问题。

(4)切装

微晶玻璃如果不进行一次晶化,在切装时与非微晶玻璃差别不大,只是玻璃硬度会有所增加。微晶玻璃如果进行一次晶化,在切装时与非微晶玻璃差别就会很大,主要是玻璃硬度会有很大程度增加,玻璃切裁、破碎都需要特殊设计。

5 超薄电子浮法锂铝硅微晶玻璃成分设计

众所周知,微晶玻璃成分的设计决定了玻璃基本性能、析晶上、下限及析晶速率,而浮法工艺各工序有其特定的结构、辅材和温度控制要求,因此,玻璃成分和其固有特性是决定是否适合于浮法玻璃生产的本质因素,体系的成分设计则既要适合于浮法工艺特性,又能满足超薄成形,并保持优良玻璃特性和微观结构受控,需要开展深入系统的研究。

6 结语

目前国内铝硅酸盐超薄电子玻璃已经获得工业化生产突破并获得广泛应用,而锂铝硅系微晶玻璃刚刚兴起,规模化生产还处于开发阶段,尤其是浮法生产研究方面还处于初期探索,要转化为实际生产还面临一些关键问题需要研究解决。但采用浮法工艺生产电子超薄微晶玻璃是今后玻璃工业技术发展的重要方向。