离心纺纱专利技术研究进展

2022-09-16曾浩

曾 浩

(国家知识产权局专利局,北京,100088)

离心纺纱是一种有百年以上历史的短纤维纺纱技术,该技术在加捻效率方面具有独特的优势,但在生产连续性方面还存在一定的技术困难,故未能在行业中得到大规模应用。尽管如此,业界始终没有放弃发展该项技术的努力。2019年在西班牙巴塞罗那举办的ITMA国际纺机展上,日本丰田自动织机公司就“有限度”地展出了一种名为“未来纺纱技术”的离心纺纱机[1],据称其加捻速度可达到50 000 r/min以上。

目前,我国对于离心纺纱技术的研发还非常薄弱,研究者甚少,几乎没有相关技术资料在行业技术期刊上公开发表。本研究检索并梳理分析了涉及离心纺纱技术的一些比较有代表性的专利文献,试图在此基础上大致厘清该项技术的发展现状,以期能为我国对该项技术感兴趣的研究者提供一些有用的技术信息。

1 离心纺纱的基本工艺过程

离心纺纱属于非自由端机械真捻纺纱,如图1所示,将经过牵伸装置牵伸后的短纤维纱条通过空心导纱管进入高速旋转的圆柱离心罐内,纱条在离心力的作用下贴附在离心罐内壁上,并随离心罐高速旋转加捻而形成纱线。由于纱条转动速度落后于离心罐旋转速度,从而使得纱条逐圈堆叠在离心罐内壁产生卷绕。同时,导纱管按一定规律沿离心罐轴向上下往复移动,使得纱线均匀地叠层分布在离心罐内壁,从而形成空心筒状的纱线卷装,即纱饼。

成形于离心罐中的空心纱线卷装是无法直接使用的。这是因为,对于常见的棉、麻、毛等短纤维纱线而言,这种空心卷装的形态自维持能力很弱,一旦离心罐停止旋转,失去了离心力的作用,纱线卷装会迅速坍塌。因此必须在离心罐保持旋转的状态下尽快将纱线从离心罐中导出卷绕成筒子纱,或是将一个细纱筒管伸入离心罐中,使纱线反向卷绕到细纱筒管上形成管纱,这个过程被称为重卷绕。相应地,前述在离心罐中为形成纱饼而发生的卷绕被称为初次卷绕。

图1 离心纺纱装置

2 离心纺纱专利技术的起源和申请概况

笔者能够检索到以离心纺纱技术为主题的最早专利文献是1904年10月4日公开的美国专利US771396A[2],该专利披露的离心纺纱装置如图2所示。纤维须条由导纱杆引导进入离心罐内,加捻形成的纱线堆叠在离心罐内壁形成纱饼。随后,筒管从离心罐下方开口进入罐内,离心罐继续旋转而筒管上下往复移动,纱线反向重卷绕到筒管上形成管纱,以供下道络筒工序使用。这种重卷绕方式中,需要在离心罐纱饼卷装与最终的筒子纱卷装之间通过管纱卷装过渡,可称为间接络筒法。

1907年4月13 日公开的瑞典专利SE22272C 1[3]则率先展示了以另一种方式完成重卷绕的离心纺纱装置,具体如图3所示。

图2 美国专利US771396A

图3 瑞典专利SE22272C1

将来自牵伸装置的纤维须条经由漏斗导入离心罐内,加捻成纱后直接将纱线反向从漏斗导出,经导辊引导到络筒装置上形成筒子纱。这种重卷绕方式,由离心罐纱饼卷装直接转换为筒子纱卷装,故称为直接络筒法。

上述专利的问世拉开了离心纺纱专利技术的发展序幕。依据笔者的检索结果,截止2021年12月31日,全球共有964件以离心纺纱技术为保护主题的专利申请公开。1950年之前,离心纺纱专利申请量很小,总共仅有48件,主要的研发者分布在英国、法国、德国等西欧国家和美国;随着战争的结束,研究热度逐渐升温,1950年—1979年共产生了271件专利申请,研发队伍也扩展到前苏联和东欧的一些国家;随后的10年中则陷入低迷期,仅有47件申请提出,年均专利申请量不足5件,与同时期高速发展的其他纺纱技术例如转杯纺、喷气涡流纺相比差距甚大;进入20世纪90年代之后,随着德国W·施拉夫霍斯特公司和日本丰田自动织机公司先后强力介入,申请量开始有了明显的增长,1990年—1999年有115件,2000年—2009年 有264件,而2010年—2021年 有219件。

该领域最主要的申请人是德国W·施拉夫霍斯特公司(180件)和日本丰田自动织机公司(69件)。二者合计贡献了超过全球总申请量(964件)四分之一的专利申请。

中国虽然是纺纱生产大国,但在离心纺纱技术领域的专利申请很少。沈阳华岳机械有限责任公司是该领域目前能检索到的唯一中国申请人。

3 离心纺纱专利技术的工艺路线

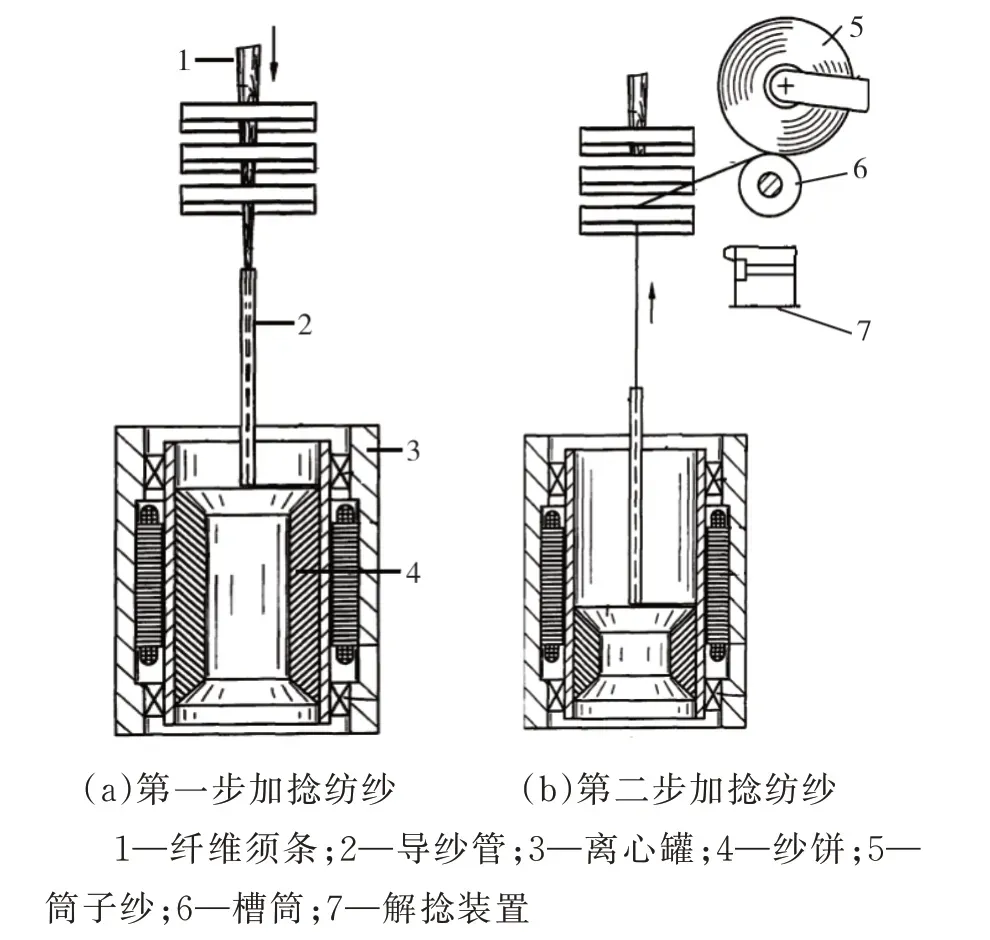

离心纺纱专利技术问世之初,就依据加捻和重卷绕方式的不同形成了一步加捻工艺和二步加捻工艺两大技术路线并延续至今。一步加捻工艺采用间接络筒法进行重卷绕,其纱线捻度的获得仅发生在离心罐初次卷绕成形阶段;而二步加捻工艺的重卷绕则采用直接络筒法,在纱饼卷装转换到筒子纱卷装时,还会进行第二次加捻,故称为二步加捻。

3.1 一步加捻工艺

由日本丰田自动织机公司于2019年1月29日提出申请并于2019年8月14日公开的中国专利CN110129927A[4],展示了一种典型的采用一步加捻工艺的离心纺纱装置,其基本结构如图4所示。

该装置的纺纱过程:首先,由牵伸装置输出的须条通过导纱管进入高速旋转的离心罐内,导纱管上下往复移动,加捻后的纱线逐层卷绕在离心罐内壁上形成空心筒状的纱饼。当纱饼达到最大卷装容量时,牵伸装置停止输出纱条,导纱管向上运动退出离心罐,同时搭载有筒管和空气喷嘴的筒管支承部向上运动,将筒管和空气喷嘴从离心罐下方开口送入罐中。随后,压缩空气从空气喷嘴对着空心纱饼的内壁喷出,吹起纱头使其接触筒管表面,此时离心罐仍然保持旋转,纱线开始反向卷绕到筒管上。同时,筒管开始随着筒管支承部做上下往复升降运动,运动方式与传统环锭纺细纱机相同,从而使得纱线在筒管上卷绕成形为管纱。

在整个纺纱过程中,纱线捻度的获得仅发生在纱饼成形阶段。在重卷绕过程中,由于从纱饼上退绕的纱线是沿着卷装的径向退出的,而筒管的轴向与纱饼的轴向平行,故重卷绕过程不会使得纱线增加捻度。完成了重卷绕的管纱从离心罐中退出后,可以直接送往络筒工序制成筒子纱。

由于精煤快开压滤机对细粒精煤脱水效率高,因此选煤厂决定采用KXGZ300/1500-U型隔膜式快开压滤机。在相同入料条件下,精煤压滤滤饼水分比真空过滤机降低3%~6%,比相同处理能力的真空过滤机可节能60%~70%。且滤液为清水,可直接作循环水,减少了细泥在系统中的循环,有利于改善浮选和过滤效果。根据实际情况及技术参数选择了其他相应配套设备。

图4 一步加捻离心纺纱装置

3.2 二步加捻工艺

由沈阳华岳机械有限责任公司于2006年10月17日提出申请并于2007年4月25日公开的中国专利CN1952230A[5],公开了一种典型的采用二步加捻工艺的离心纺纱机,该设备的基本结构如图5所示。

图5 二步加捻离心纺纱装置

其工艺流程:粗纱经牵伸装置牵伸后成为须条进入生头装置,压缩空气进入生头装置形成旋转向下的气流包裹携带须条向下输送,经过上导纱管、断头传感器和下导纱管进入高速旋转的离心罐中进行第一步加捻,形成初捻纱线;待离心罐内的纱饼达到预定卷装容量后,槽筒启动旋转准备络筒;随后双支撑夹持着空筒管压向槽筒;同时头部带有梳状物的探杆随双支撑一起相对转动,从打开的上导纱管处捕捉到纱线,并携带纱线到筒管表面,此时牵伸装置停止输出,旋转的筒管将纱线从保持旋转的离心罐中抽出并卷绕到筒管上。在此重卷绕过程中,由于从纱饼上退绕的纱线是从空心纱饼卷装的内层开始沿着卷装的轴向退出的,离心罐的旋转会继续给纱线加捻,因此纱线会在已有捻度的基础上再获得一个附加捻度,形成重捻纱线。此为第二步加捻,此过程结束后纱线将获得全部设计捻度。

二步加捻工艺的核心工艺参数是离心罐转速与纱线喂入/输出速度的匹配。设计该速度时,通常需要考虑:使得纱线在第一步纺纱加捻获得的捻度大约为纱线总设计捻度的60%,而在重卷绕即第二步加捻中获得剩余的约40%捻度。

4 离心纺纱的技术优势和存在的问题

在现有的短纤维纺纱系统中,转杯纺纱、喷气涡流纺纱等以自由端纺纱、气动加捻为特点的纺纱系统在生产效率和某些纱线性能指标上具有很大优势,但在纱线品种丰富性、原料适纺性和纱线整体性能方面还无法与环锭纺纱相比,特别是在纱线断裂强度这一至关重要的纱线品质指标上还有很大差距[6-7],而且导致产生这个差距的重要原因之一源于加捻方式的本质不同,由自由端加捻带来的纱线内部微观结构的不均匀很难消除。因此,环锭纺纱在行业中的相对优势地位还将继续保持下去。

当然,环锭纺纱的发展也存在自己的技术瓶颈。由于受到气圈形态变化、钢领钢丝圈摩擦副以及带卷装锭子高速运转稳定性的限制,目前环锭纺纱的最高工艺锭速已经逼近其理论极限,非常缺乏提升空间。生产实践中,为保证纺纱生产的持续性和稳定性,通常会选择将锭速控制在16 000 r/min~18 000 r/min的范围[8]。

相比而言,同样属于非自由端加捻的离心纺纱不需要钢丝圈也不存在气圈,且位于外侧离心罐的转动惯量较大且具有较高的制造精度,因此与环锭纺管纱相比,离心罐+纱饼的旋转组合体的整体质心位置能够更精准地位于其旋转轴线上,在高速旋转状态下具有更好的稳定性。其理论上的工艺极限转速显著地高于环锭纺,达到如日本丰田自动织机公司所声称的50 000 r/min,甚至有可能实现更高的转速。

对于采用直接络筒法的二步加捻工艺,研究者曾给予厚望。因为该工艺不仅能够省去管纱卷装这一中间过渡环节,而且由于是分两次加捻,初次加捻也即离心罐加捻的捻度,可以设计得比纱线最终捻度更低。这意味着,对于相同离心罐旋转速度,牵伸装置的前罗拉速度(纤维须条喂给速度)可以设计得更高。这无疑进一步大大提高了纺纱机的整体生产效率。然而,上述理论上的巨大优势并没能顺利地转化到生产实践中。在二步加捻工艺中,离心罐中的纱线只有部分捻度,在强度上是一种很脆弱的产品。当纱线从纱饼转移到管纱上时容易发生断头,而在封闭的离心罐内处理断头是很困难的,且对于高速纺纱设备,处理断头带来的生产效率损失会非常大。

为了提高离心纺纱机的生产连续性,提升其整体生产效率,研究者做出了许多尝试并提出了专利申请。以下介绍几篇有一定代表性的专利文献,这些专利文献公开的技术方案虽然并不完美,还存在各种各样难以克服的技术困难,但其技术思路对于后续研发不乏参考价值。

4.1 德国专利

德 国 专 利DE19548674A1[9]的 技 术 思 路:采用落纱器直接从离心罐中摘取纱饼,从而彻底取消重卷绕。如图6所示,落纱器与离心罐同轴布置,落纱器的落纱轴可由驱动轴驱动高速旋转,落纱轴外套接有可脱离的壳体(相当于筒管),壳体的外径略小于处于高速旋转状态下的离心罐中空心纱饼的内径。该设备的落纱过程:当离心罐中的纱饼卷绕完成后,落纱器的落纱轴与离心罐同速旋转并沿离心罐轴线方向进入罐内,壳体的整个长度伸入到空心纱饼内部;随后,离心罐与落纱轴同步降速直至停止;此时,失去离心力作用的纱圈会在自身张力作用下发生一定程度的收缩,从而使得纱饼能够收紧附着在落纱轴的壳体表面,形成了类似管纱的卷装;落纱轴退出离心罐后,将带纱线卷装的壳体与落纱轴分离,即可形成供下道络筒工序使用的纱线卷装。

图6 德国专利DE19548674A1

该技术主要问题是纱饼卷装内部的纱线张力不匀现象比较严重。在离心纺纱过程中,离心力的大小是随着空心卷装内径的减小而变化的,这导致了纱饼外层纱线的张力明显高于内层纱线。在取消了重卷绕的同时,也丧失了使得卷装中纱线张力得到匀整的机会。这对于在交叉卷绕络筒机上的倒筒非常不利,很容易在卷绕时发生纱线层滑脱的现象。

4.2 欧洲专利1

欧洲专利EP0515762A1[10]的技术思路:离心纺纱机的一个纺位布置两个离心罐轮流进行离心纺纱,当其中一个离心罐加捻纺纱时,另一个离心罐进行重卷绕。这样,牵伸机构的纤维须条输出可以连续进行,而不会因为重卷绕而中断。如图7所示,设置在牵伸装置出口处的供给装置具有左支管和右支管,分别对应连接左提取装置和右提取装置,左离心罐和右离心罐以及左排出导管和右排出导管,后面依次连接有第一丝线储备装置、纱线附接装置、第二纱线储备装置和由槽筒驱动的筒子纱。

该离心纺纱机采用二步加捻工艺进行纺纱,牵伸装置输出的纤维须条由供给装置提供的螺旋气流包裹引导行进,经由左支管和左提取装置分配到左离心罐中进行第一步加捻纺纱。当离心罐中的纱饼达到预定卷装容量时,纤维须条由供给装置气动切换为经由右支管和右提取装置引向右离心罐进行加捻纺纱;同时,压缩空气携带左离心罐中纱饼内层表面的纱线释放端通过左排出导管从左离心罐中拉出,此时左离心罐保持旋转,纱线在拉出过程中继续接受加捻;离开左离心罐的纱线先进入第一纱线储备装置,随后与储存在第二纱线储备装置中的纱线(该纱线的一端与筒子纱连接)一起进入纱线附接装置进行连接,完成连接后的纱线被卷绕到由槽筒驱动的筒管上形成交叉卷绕筒子纱。随后待右离心罐中的纱饼成形后又进入一轮新的工艺循环。显然,该技术也可用于一步加捻工艺。由于能实现不间断纺纱,若能解决好断头率高的问题,可获得高的整体生产效率。

图7 欧洲专利EP0515762A1

4.3 欧洲专利2

对于二步加捻工艺,一个无法回避的技术难题是当纱饼卷绕成形后,如何在离心罐保持高速旋转的状态下准确、及时地获取空心纱饼内层的纱线端头,并与络纱筒管连接以便进行络筒操作。通常采用的方法是从离心罐底通入高压气流,将纱线端头“吹”出离心罐,或是直接在导纱管上端入口处截取纱线。然而,上述方法的成功率难以令人满意。

欧 洲 专 利EP1225258A1[11]公 开 的 技 术 手 段另辟蹊径,如图8(a)所示,纤维须条经牵伸装置牵伸后,经由导纱管进入离心罐进行第一步加捻纺纱。当纱饼接近最大卷装容量时,如图8(b)所示,由槽筒驱动的筒子纱开始反转退绕,退出的纱线先经由一个解捻装置通过旋转气流解捻形成接引须条,该接引须条从牵伸装置的前罗拉后方喂入,与原纤维须条合并进入离心罐加捻,从而形成一段将筒子纱与纱饼连接起来的接引纱线。随后,牵伸装置的中、后罗拉停止转动,纤维须条不再喂入,而牵伸装置的前罗拉和槽筒开始反转,将纱饼的纱线从保持旋转的离心罐中抽出,最后卷绕到筒子纱上。

图8 欧洲专利EP1225258A1

该方法在纺纱段即完成纱饼与筒子纱的纱线连接,成功率大为提高。不足之处在于接引纱线段比较长,其纱线结构和性能与正常纱线有所差异,这对筒子纱的质量有难以忽视的不良影响。

5 展望与建议

鉴于离心纺纱与环锭纺纱的加捻方式非常相似,二者同属非自由端机械真捻纺纱,在机械握持加捻过程中,其纺成的纱线内外层纤维的加捻程度以及纤维在其整个长度上加捻程度都比由转杯纺纱、喷气涡流纺纱、假捻纺纱等其他加捻方法得到的纱线更为均匀,整根纱线的内部微观结构更为均匀合理。有理由相信,离心纺纱能够获得与环锭纺纱相似的纱线内部微观结构,进而能够获得接近环锭纺纱的优良力学性能。如果离心纺纱技术能在生产连续性、稳定性方面获得实质性突破,凭借其在加捻效率上的巨大优势,离心纺纱有望成为名副其实的“未来纺纱技术”。

离心纺纱专利技术是外国申请人占据明显优势的领域,更值得注意的是,这些外国申请人十分重视在中国的专利布局,例如日本丰田自动织机公司自2019年起提出的全部20族专利申请中有15族都包含有中国专利申请(申请人可以基于相同的技术内容分别在不同的国家申请多份专利,这些专利被称为同族专利)。这意味着,留给中国技术人员的自由研发空间正在变得越来越狭小。

中国是纱线生产大国和强国,也正在成为纺纱机械设备生产大国和强国。未来在离心纺纱这一短纤维纺纱技术领域有可能发生重大突破,希望我国纺纱行业的技术人员能对此项技术有足够的重视,并尽快组织研发投入,为中国纺纱技术的发展补上短板,也为离心纺纱技术的发展贡献更多的中国智慧。