芳纶1414装甲材料的制备及拉伸性能探讨

2022-09-16陈清清张玲丽黄晓梅曹海建

李 杜 陈清清 张玲丽 黄晓梅 曹海建

(1.南通大学,江苏南通,226019;2.江苏锵尼玛新材料股份有限公司,江苏南通,226019)

纤维增强树脂基装甲材料具有低体积密度、高强高模、高比吸收能等优点,在满足抵御一定口径子弹威胁的同时还能满足轻量化要求,其中热塑性树脂基装甲材料较热固性树脂基装甲材料具备更加优异的抗子弹冲击性能和能量吸收性能[1]。但热塑性树脂黏度较大,不利于增强纤维的分布和树脂的浸渍;通常采用预浸渍法以及后浸渍法进行改善,溶液浸渍法需要找到合适的溶剂[2];熔体浸渍工艺主要用于耐溶剂,且黏度相对较小的聚合物[3-4]。粉末浸渍法浸渍效果与粉末细微程度有关,成本较高[5];薄膜层叠法制备低孔隙率的复合材料较困难[6];混纺纱浸渍法中不合适的纤维混和方式会损伤增强纤维,降低材料性能[7];包覆纱作为浸渍法中混纺纱的一种,芯纱保持无捻状态,能充分利用增强纤维的力学性能,也能使树脂基体纤维与增强体纤维均匀分布,很大程度上减小了浸渍中树脂流动的距离,克服了热塑性树脂浸渍难的问题。

装甲材料的力学性能与防弹性能关联密切,且装甲材料也要满足各种服役环境下基本的结构强度需求,因此装甲材料的力学性能研究十分重要。何业茂等[8]研究发现,UHMWPE纤维增强热塑性复合材料的抗弹道侵彻性能与其准静态下的拉伸断裂强度、层间剪切强度呈正相关的关联机制。方心灵等[9]发现,树脂含量在15%~25%时,无纬布的拉伸强度、层间剥离强度以及冲击强度均表现优异,对应的防弹性能最好。LEE B L等[10]研究发现,织物纱线交错方式会对其力学性能以及弹道冲击性能产生很大的影响。KARBALAIE M等[11]研究发现,在120℃~130℃热压温度范围内,UHMWPE纤维复合材料的弯曲性能以及冲击性能最优;程建芳[12]研究发现,模压压力对复合材料的弹道冲击性能影响最大,能量吸收与复合材料的拉伸性能和剥离性能有着一致性。

本研究制备了锦纶芳纶1414包覆纱及系列平纹织物,利用热压工艺将平纹织物制备成装甲材料,重点研究了成形工艺、含胶量对装甲材料拉伸性能的影响规律。

1 试验部分

1.1 包覆纱的制备

采用HKV141D型包覆丝机,在导纱距离10.5 cm、内包捻度400捻/m、外包捻度320捻/m的双包覆纱工艺下,将锦纶长丝(PA)分两次缠绕到芳纶1414长丝表面,制备出双包覆纱,其结构见图1[13]。其中,芳纶1414线密度666.6 dtex,断裂强力122.6 N;PA有两种,线密度77.7 dtex的PA断 裂强力3.2 N,线密 度155.5 dtex的PA断裂强力5.1 N。加工的包覆纱共4种,包覆纱1外包纱/内包纱/芯纱为PA/PA/芳纶1414 155.5/155.5/666.6,另外包覆纱2至包覆纱4依次为PA/PA/(芳纶1414+PA)155.5/155.5/(666.6+77.7)、PA/PA/(芳纶1414+PA)155.5/155.5/(666.6+155.5)、PA/PA/(芳 纶1414+PA+PA)155.5/155.5/(666.6+77.7+155.5)。

图1 双包覆纱结构示意图

1.2 包覆纱平纹织物的制备

采用SGA598型半自动织样机,以包覆纱1为经纱、包覆纱1至包覆纱4为纬纱制备4种织物,分别记为织物1、织物2、织物3和织物4,织物单位面积质量依次为186 g/m2、200 g/m2、212 g/m2和232 g/m2,织物经密和纬密均为90根/10 cm。

1.3 装甲材料的制备

将20 cm×20 cm的单层包覆纱平纹织物放入Carver4386型热压机中,经过加热、加压等步骤,确保在一定的温度下PA熔融,并在压力以及时间的作用下,PA树脂可以充分完成对芳纶1414的浸渍,制得单层芳纶1414装甲材料。

1.4 拉伸性能测试

参考GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》[14],利用5969H型Instron万能材料试验机测试装甲材料的拉伸性能,夹具间距120 mm,加载速度2 mm/min,每组样品测试10次,取5个有效数据。

1.5 形貌分析

采用MC190-HD型光学显微镜观察装甲材料表面形貌以及拉伸破坏形貌。

2 结果与讨论

2.1 成形工艺对装甲材料拉伸性能的影响

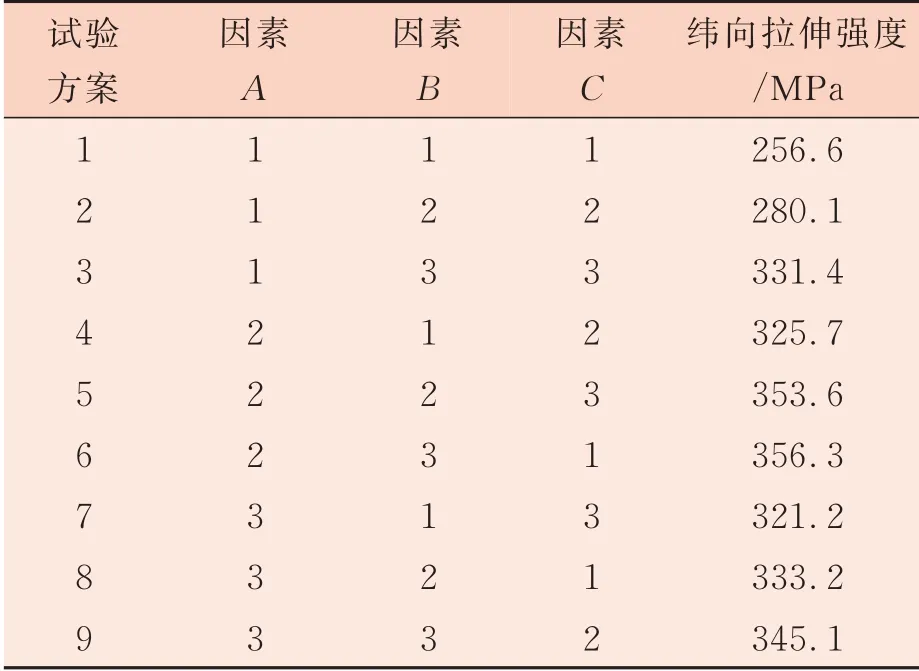

影响装甲材料性能的热压工艺因素有很多,试验选取热压温度(因素A)、热压压力(因素B)、热压时间(因素C)作为变量,设计正交试验L9(33),对纬向拉伸强度进行分析。因素水平表见表1,正交试验设计方案及结果见表2,极差分析见表3。

表1 因素水平表

表2 正交试验设计方案及结果

表3 对纬向拉伸强度的极差分析

由表2和表3可以看出,热压工艺参数对装甲材料纬向拉伸强度影响的极差大小顺序为热压温度>热压压力>热压时间,说明热压温度对装甲材料纬向拉伸强度影响最大,热压压力次之,热压时间影响最小。通过表3可以得出,以纬向拉伸强度作为评价指标的最优工艺为A2B3C3,即为热压温度235℃、热压压力15 MPa、热压时间30 min。按照最优工艺进行试样制备,所得试样的纬向拉伸强度为369.8 MPa,其数值高于正交试验表中所得到的最大拉伸强度356.3 MPa。这是因为,随着热压温度的升高,PA基体的黏度变小,有利于PA树脂流动,也有利于PA树脂对芳纶1414的浸润;但热压温度过高,既会引起PA氧化分解,也会影响芳纶1414的强度,影响复合材料的成形质量;随着热压压力、热压时间的增加,装甲材料拉伸强度有所增加,适当的热压压力以及热压时间既可以改善织物层间的热量传递,促进PA的流动,也可以保证PA树脂充分浸润芳纶1414,提高装甲材料承担载荷的能力。

2.2 含胶量对装甲材料拉伸性能的影响

热压温度235℃、热压压力15 MPa、热压时间30 min条件下,对4种规格的包覆纱织物进行热压,得到含胶量依次为34%、38%、41%、45%的单层装甲材料,其拉伸性能测试结果见表4。

表4 不同含胶量装甲材料拉伸性能测试结果

由表4可以看出,含胶量在34%~45%内,装甲材料的拉伸强度、模量均随着含胶量的增加而下降;断裂伸长率随着含胶量的增加而增加。这是因为,树脂含量过低会导致树脂无法很好地浸润纤维,树脂传递载荷的能力下降;但含胶量过高会导致复合材料受力时树脂基体破坏,而非界面破坏,导致复合材料性能降低[15-16]。

由表4还可以看出,含胶量相同时,装甲材料纬向拉伸强度、模量都优于经向。这是因为,在织造过程中,经纱会受到张力以及各种摩擦损伤;经纱在复合材料中存在形式屈曲度大于纬纱,在经向收到拉伸载荷时,经纱与受力方向形成一定夹角,降低了分担载荷的效果,使得装甲材料的经向拉伸强度不如纬向[17]。

2.3 装甲材料拉伸过程分析

含胶量为34%、38%、41%、45%的单层装甲材料受到拉伸载荷时的应力-应变曲线见图2。

由图2可以看出,经向的应力-应变曲线中a′-b′段曲线是斜率急剧上升,弹性模量较大;b′-c′段较平缓,斜率较小;c′-d′段曲线下降。沿着经向拉伸时,a′-b′段对应纤维与树脂开始脱黏,树脂碎裂,试样表面泛白,此时PA树脂最先破坏;b′-c′段对应载荷方向的纱线挣脱周围的基体慢慢由弯曲变伸直,并承担载荷;c′-d′段对应纱线开始断裂直至破坏阶段。纬向的应力-应变曲线中,a-b段应力随应变的增加呈现近似线性增长趋势,b-c段曲线下降。沿着纬向进行拉伸时,纤维与基体几乎同时断裂。

图2 不同含胶量下的装甲材料应力-应变曲线

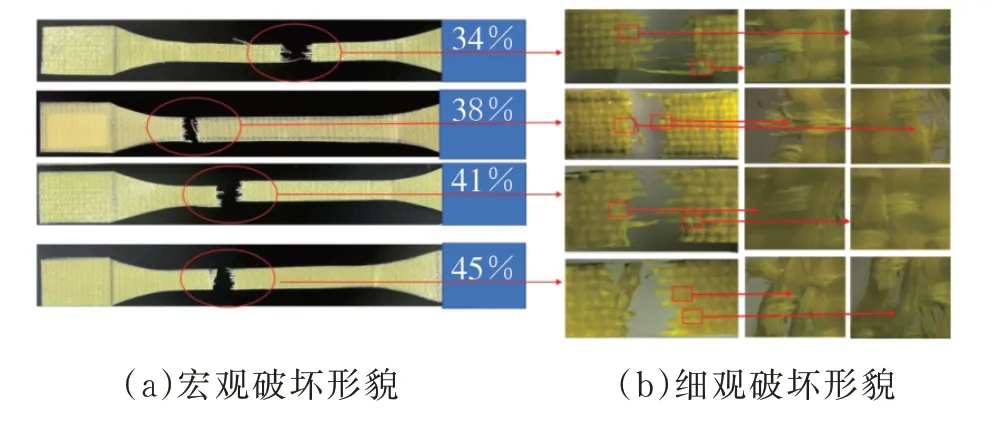

2.4 装甲材料拉伸破坏形貌分析

含胶量34%、38%、41%、45%的单层装甲材料经向和纬向受到拉伸载荷后的破坏形貌见图3和图4。由图3和图4可以看出,从宏观角度观察,经向拉伸断裂口相对不平整,纬向拉伸断裂口平整;从细观角度观察,装甲材料无论经向还是纬向,主要破坏方式为纱线断裂以及树脂碎裂。

图3 装甲材料经向拉伸破坏形貌

图4 装甲材料纬向拉伸破坏形貌

3 结论

(1)通过正交试验得出了最佳的热压工艺,即当热压温度235℃、热压压力15 MPa、热压时间30 min时,所得装甲材料拉伸强度最优。

(2)含胶量在34%~45%范围内,装甲材料的拉伸强度、模量随着含胶量的增加而下降,断裂伸长率随着含胶量的增加而增加。

(3)含胶量相同时,装甲材料纬向拉伸强度和模量均优于经向。

(4)单层装甲材料在受到拉伸载荷时,经向和纬向的破坏方式主要是纱线断裂和树脂碎裂。