堆芯金属反射层组件在空气中动力特性计算与试验研究

2022-09-16胡启龙

周 念,胡启龙

(1.中广核工程有限公司,广东 深圳 518172;2.西安热工研究院有限公司,陕西 西安 710054)

核电站反应堆堆内构件的流致振动问题与核安全息息相关,流致振动可能会导致结构疲劳损伤和连接件松动、磨损等故障。过去几十年来,国内外出现过多次流致振动导致的结构失效事件[1-2]。为保证堆内构件结构的完整性,美国核管会(NRC)颁布了《预运行和初始启动试验期间反应堆堆内构件振动综合评价大纲》(RG.1.20)[3],提出了堆内构件流致振动分析和评价的程序。堆内构件的流致振动问题一直是核工程界关注的重点,国内外对此开展了大量的理论和试验研究[4-7]。

堆内构件的动力特性分析是研究流致振动问题的基础。Assedo[8]基于相似理论,建立某压水堆堆内构件的缩比模型,通过试验研究了堆内构件在空气中和水中的动力特性。美国西屋电气公司(Westinghouse Electric Corporation)先后完成了1/7、1/8、1/22和1/24缩比模型的流致振动试验,积累了大量的堆内构件动力特性数据。丁宗华等[9]构建了堆芯围筒组件1∶1比例模型,试验研究了两种不同边界安装紧固条件下堆芯围筒组件在空气中的动力特性,指出边界安装紧固条件对结构模态振型和频率影响较大。Perov等[10]采用有限元法研究了流固耦合对堆内构件振动模态的影响,通过与流体-壳体系统的精确解析解进行比较,验证了模型的正确性。研究指出,流固耦合对结构的固有频率有重要影响。Je等[11]首先计算了堆内构件各阶频率和振型,然后以设计脉动载荷作为输入对堆内构件的流致振动响应进行了分析。Choi和Park等[12-13]构建了不同比例的反应堆堆内构件缩尺模型,通过有限元法计算了堆内构件在空气中的动力特性,并通过模态试验验证了有限元模型的有效性,同时利用NAVMI因子和修正因子对实际堆内构件的动力特性进行了相似性分析。由于堆芯金属反射层(或称为堆芯围板)组件等堆内构件结构大、质量重,试验模态分析对力锤、振动传感器及采集分析软件等要求很高。目前大多数研究都以缩比模型为基础进行动力特性研究,针对实际堆内构件的计算与试验研究较少。

堆芯金属反射层组件是堆内构件的重要组成部分,其动力特性将影响结构的流致振动响应。某新型反应堆,在堆内构件的结构与布置上做了较大改变。该堆型将围辐板组件改为堆芯金属反射层组件,并采用整体焊接结构。堆芯金属反射层组件的结构改变势必会引起动力特性和结构响应的变化,因此本文对该堆型堆芯金属反射层组件在空气中的动力特性进行了计算分析,并在某在建机组的实际组件上进行了试验模态分析。

1 动力特性分析方法

1.1 计算模态分析

系统受到外部激励作用时,其动力学微分方程为

(1)

式中:M——系统的质量矩阵,kg;

C——系统的阻尼矩阵,N/(m/s);

K——系统的刚度矩阵,N/s;

x——位移列向量,m;

F(t)——系统所受的外部激励向量,N。

无外力作用的系统受到初始扰动后,即产生自由振动,则其动力学微分方程可改写为

(2)

该方程的特征方程为

(K-ω2M)A=0

(3)

式中:ω——固有角频率,rad/s;

A=(Aj)——各个坐标振幅组成的n阶列阵,m。

式(3)具有非零解的条件为

|K-ω2M|=0

(4)

求解式(4),即可得到系统所有的固有频率值。每个固有频率ωi对应于各自的特征向量A(i),满足

(5)

对上式进行求解得到A(i),将A(i)进行归一化处理,即可得到系统的第i阶模态。

1.2 试验模态分析

假设系统初始状态为零,对式(1)两边同时进行Laplace变换,则

(Ms2+Cs+K)X(s)=F(s)

(6)

记作

(7)

式中,Z(s)=Ms2+Cs+K;H(s)=[Z(s)]-1,H(s)称为系统的传递函数矩阵。

令

|Z(s)|=0

(8)

求解式(8),即可得到系统的特征方程,一般可解得2n个共轭复根sk和sk*(k=1,2,…,n),称为复特征值或复频率[14],实际上就是系统传递函数的第k阶共轭极点。

将H(s)中的任一元素Hlp(s),就是在p点单点激励,l点响应的传递函数,按其极点展开,一般可表示为

(9)

式中,系数ai、bj(i=1,2,…2n;j=1,2,…2m;n≥m)与M、C、K有关;Alpk和Alpk*分别为传递函数在极点sk和sk*处的留数,可通过以下两式求得:

Alpk=Hlp(s)(s-sk)

(10)

(11)

则,传递函数矩阵H(s)可表示为

(12)

将s=jω代入式(12),可得频响函数H(ω)的表达式

(13)

频响函数H(ω)中含有模态振型和频率信息。通过试验获得频响函数后,利用模态参数识别技术可以获得系统的全部模态信息[14]。

2 堆芯金属反射层组件动力特性计算

该新型反应堆的堆芯金属反射层组件位于吊篮的内侧,置于下支承板上。堆芯金属反射层组件组成堆芯的外围,并实现堆芯的横向约束。该组件为全焊接式结构,由一系列的平板和成型板焊接而成。内腔由4块“C”形板和4块“W”形板组成,外围由支承筋板、环板焊接而成。该组件顶部法兰板等距布置有4个键槽,每个键槽上有一组配作的潜入件,与固定在吊篮筒体上的中板配合,同时,法兰板上还有水孔和起吊孔。该组件与下支承板通过定位销和螺栓固定连接。

2.1 有限元模型

堆芯金属反射层组件为围筒型结构,材料为奥氏体不锈钢,表1给出了材料的性能参数。根据某在建机组的堆芯金属反射层组件实体结构尺寸,采用ANSYS建立如图1所示的有限元模型,并选择非结构化网格进行网格划分。根据现场约束条件,本文在堆芯金属反射层组件的底部施加位移约束,组件顶部为自由端。

表1 材料性能参数Table 1 Materialproperties

图1 堆芯金属反射层组件有限元模型Fig.1 The FE model of the core reflector assembly

2.2 计算结果

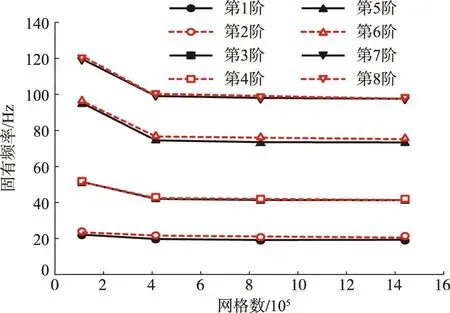

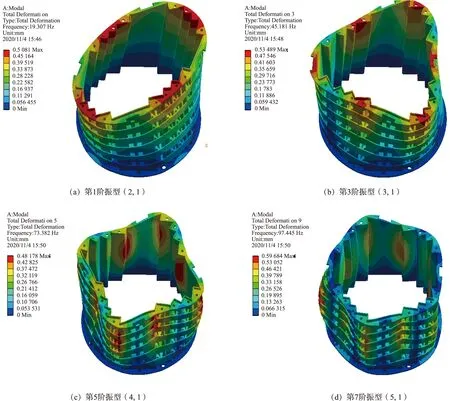

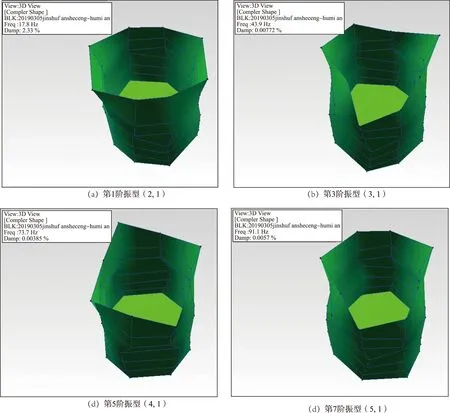

不同的网格数量对计算结果有一定影响,在正式进行模态分析前,需要进行网格无关性验证。图2给出了不同网格数量下的计算结果。从图中可以看出,网格数增加到一定数量(415 291)后,各阶模态的固有频率趋于稳定,说明此时计算结果受网格数量的影响很小。为了使计算结果更加准确,本文模态分析时选取的网格数量为1 437 872。一般情况下,圆柱壳结构的壳式振型一般用(n,m)表示,n为周向波数,m为轴向节点数[12-13]。

图2 不同网格数量下的计算结果Fig.2 Calculation results under different mesh number

图3 圆柱壳结构的壳式振型Fig.3 Shell mode shapes of the cylindrical shell

堆内构件流致振动主要关注100 Hz以内(即易发生大幅流致振动的频率范围)的模态[15]。进行模态分析后,提取堆芯金属反射层组件在空气中的前8阶模态,表2给出了其前8阶模态的固有频率,图4给出了堆芯金属反射层组件在空气中的部分振型。

表2 堆芯金属反射层组件在空气中固有频率Table 2 Natural frequencies of the core reflector assembly in air

图4 堆芯金属反射层组件在空气中的部分振型Fig.4 Some mode shapes of the core reflector assembly in air

3 堆芯金属反射层组件试验模态分析

3.1 试验方法

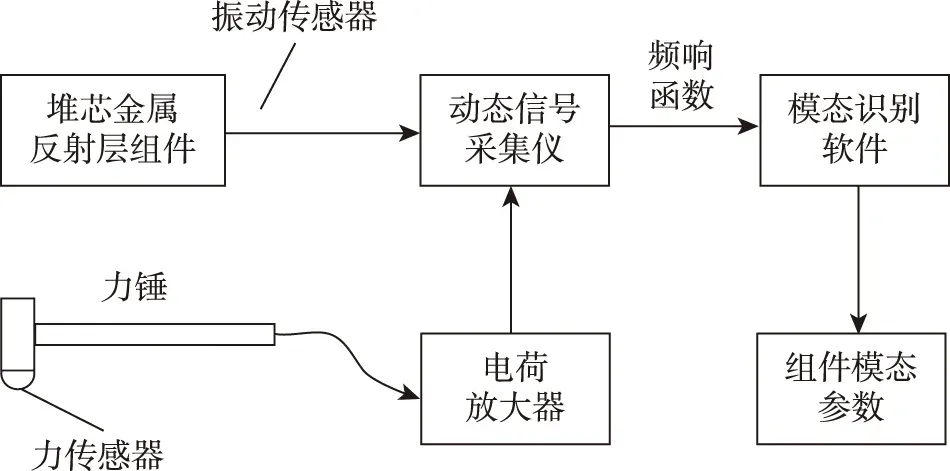

试验模态分析是工程实际中分析结构动力特性的重要方法。锤击法是目前最常用的方法,具有测试设备简单、快速方便、灵活性大的优点,特别适合于现场试验。本文试验时采用SIMO(单点激励多点响应)法进行测试。图5给出了测试分析系统原理图,测试分析系统包括振动传感器、力锤、电荷放大器、动态信号采集仪和模态识别软件等。由于堆芯金属反射层组件结构大、质量重,因此本文开发了最大冲击力可达200 kN的力锤,并选用了WT135-1D型低频加速度传感器进行测试。

图5 测试分析系统原理图Fig.5 The schematic diagram of the test and analysis system

测试时,用IOtech 652U动态信号采集仪采集激励和振动响应信号并进行处理,可获得各测点的频响函数。将获得的频响函数导入模态识别软件ME’scopeVES进行模态识别,即可获得堆芯金属反射层组件的各阶模态。

为保证测试结果的正确性,每组测点测试5次取平均值,且要求各测点频响函数相干系数大于0.9。

3.2 约束条件及测点布置

图6给出了堆芯金属反射层组件试验时的安装条件。该组件放置于加工底座上,加工底座放置于地面上,用24组M24压板将该组件与加工底座固定,加工底座与地面用8组M30压板进行固定。该条件下,堆芯金属反射层组件底部垂直方向被完全约束,水平方向存在位移限制,而顶部完全自由。试验过程中组件及底座均置于空气中。

图6 堆芯金属反射层组件安装条件Fig.6 Installation conditions of the core reflector assembly

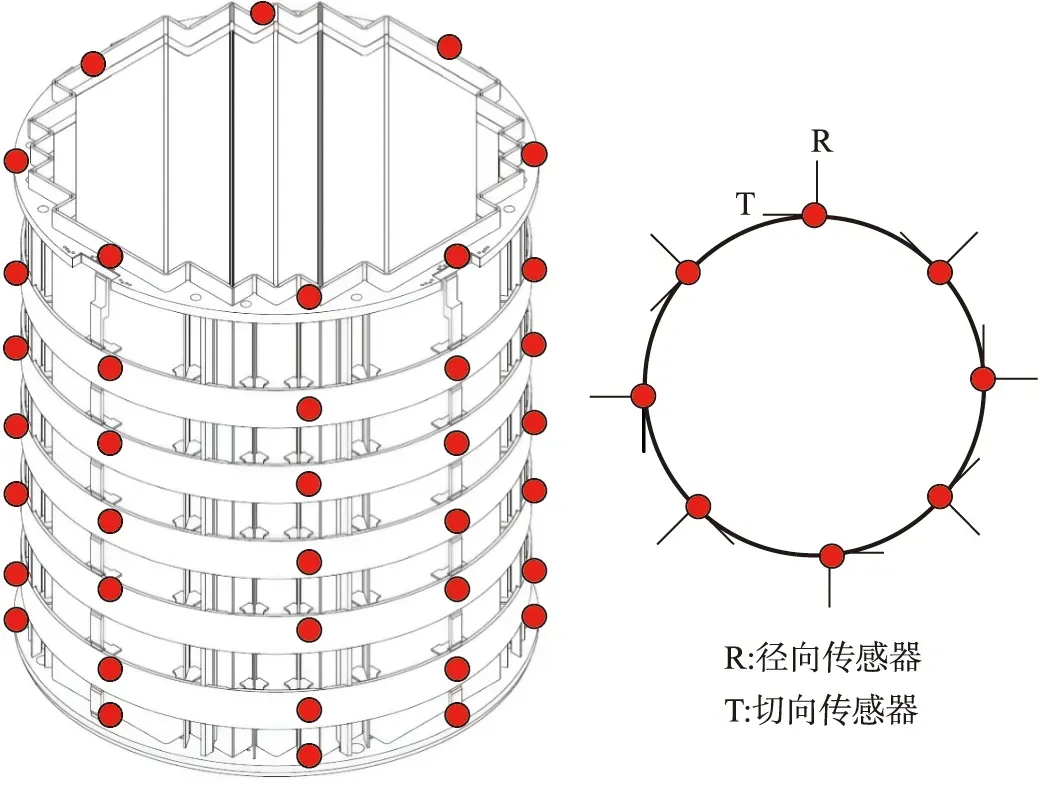

堆芯金属反射层组件为周向不规则对称结构,周向和轴向的振动模态较复杂。该组件高达4 m,直径达3.6 m,重约19 t。如图7所示,为准确获得堆芯金属反射层组件在空气中的各阶振型,沿高度方向均布7层测点,每层沿圆周方向每间隔45°布置一个测点,共计56个测点,每个测点在径向和切向各布置一个振动传感器。

图7 振动测点布置图Fig.7 Layout of vibration measuring points

3.3 试验结果

将试验所获得的频响函数导入模态识别软件ME’scopeVES中,进行模态识别。表3给出了堆芯金属反射层组件在空气中的前8阶固有频率,图8给出了该组件在空气中的部分振型。

对比图4和图8可以看出,有限元法计算及试验获得的堆芯金属反射层组件在空气中的振型相同。从表3可以看出,有限元法计算及试验获得的前8阶固有频率吻合较好,误差均小于9%,在工程允许误差范围内。有限元模型可准确模拟堆芯金属反射层组件的动力特性,能够用于后续流致振动响应的计算分析。堆芯金属反射层组件设计过程中,通过试验方法测量组件动力特性成本高、工程量大,可用有限元法对组件的动力特性进行校核和优化。

表3 堆芯金属反射层组件在空气中固有频率计算值与试验值对比Table 3 Comparison of natural frequencies of the core reflector assembly in air obtained by calculation and test

图8 试验获得的堆芯金属反射层组件在空气中的部分振型Fig.8 Some mode shapes of the core reflector assembly in air obtained by test

4 结论

本文建立了堆芯金属反射层组件有限元模型,计算了该组件在空气中的动力特性。针对堆芯金属反射层组件结构大、质量重的特点,开发了大冲击力力锤,并在某在建机组的实际组件上进行了试验模态分析,得到以下结论:

(1)有限元法计算及试验模态分析获得的堆芯金属反射层组件在空气中的振型相同,固有频率吻合较好,误差均在9%以内。

(2)有限元模型可以准确模拟堆芯金属反射层组件的动力特性,可用于后续流致振动响应的计算分析和组件设计过程中动力特性的校核及优化。

(3)本文的研究成果可为其他堆内构件动力特性的计算分析及试验研究提供指导。