电磁摩擦与磁流变联合传动性能研究

2022-09-16刘明张海波黄金

刘明,张海波,黄金

(重庆理工大学机械工程学院,重庆 400054)

0 前言

磁流变液(Magnetorheological Fluid,MRF)是一种新型智能材料,主要由磁性颗粒、基础载液和添加剂组成,其流变特性随外加磁场的变化而变化。在无外加磁场情况时,MRF表现为类似牛顿流体的特性;当有外加磁场时,MRF的黏性、塑性等流变特性能在极短的时间(几毫秒)内发生急剧变化转变为类固体的状态,表现出Bingham模型的特性。因MRF这种固液状态转化快速、连续、可逆且易于控制的特点,MRF装置广泛应用于汽车、机械、航空、建筑等领域。

磁流变传动装置是利用MRF在外加磁场作用下产生剪切屈服应力来传递运动和转矩的装置,常见的有离合器、制动器和阻尼器。目前国内外研究学者已经对MRF传动进行了大量相关研究。EL WAHED和BALKHOYOR研究了几种工作模式下磁流变液的传力性能,结果表明在混合模式下运行时磁流变液的传力性能大大提高。HUANG等从理论上推导了圆筒式MRF制动器的传递转矩方程,基于这一方程,许多关于圆筒式MRF体积、宽度、厚度的计算问题都能得到解决。单慧勇等对MRF离合器的磁路设计进行了研究,系统地分析了磁路设计中的材料选择、线圈参数、结构设计等对磁路的影响。乔臻等人利用ANSYS软件分析了不同线圈缠绕方式对圆筒式MRF离合器输出转矩的影响,结论表明双级异向绕组线圈在工作间隙产生的输出转矩最大。

目前MRF传动装置的局限性在于剪切屈服应力较小,不能满足某些工况要求,同时机构工作时温度升高也会导致MRF的传动性能下降,所以为了弥补MRF传动装置转矩不足,许多学者都提出了关于MRF复合传动的装置。陈松等人设计了一种MRF和形状记忆合金复合传动装置,对该装置传力性能进行分析,推导出传力公式,结果表明该装置传力效果较高且传动性能更加稳定。黄金等人提出了一种形状记忆合金驱动的MRF和滑块摩擦复合传动方法,该装置传递的转矩主要由MRF和摩擦滑块两部分构成,通过计算分析得出该装置弥补了因温度升高导致的MRF传递转矩性能下降的问题,使装置传动更加稳定。任衍坤等设计了一种多盘式磁流变液传动装置,利用Maxwell软件进行了磁路设计和磁场仿真,为磁流变液传动装置的结构优化设计提供了参考和依据。

上述对于MRF传动性能提升的改进装置虽然取得了较好效果,但是为了增大传递转矩需要增大装置尺寸和传动盘数目,这些都会增加装置的结构复杂度和质量,无法满足某些特定工作条件。因此,本文作者设计一种电磁摩擦和磁流变联合传动装置,在传统的圆筒形MRF传动装置基础上进行改进,添加2组电磁吸力驱动的摩擦盘。对该装置进行磁场分析,研究该装置对MRF传动性能的影响,并做进一步的优化。该装置中的MRF和主从动摩擦盘的传力特性巧妙地共同通过励磁线圈产生的磁场控制,节约能源的同时优化了装置结构。

1 工作原理

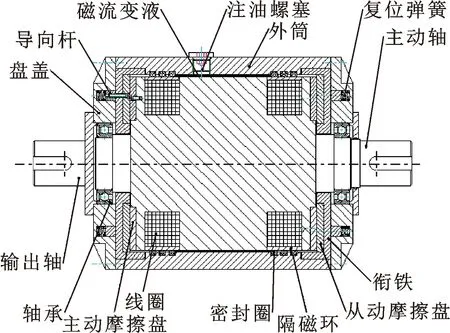

电磁摩擦传动的工作原理:利用电磁吸力挤压两摩擦盘,使它们相互压紧从而产生摩擦力来传递运动或转矩。电磁摩擦与磁流变挤压传动装置结构如图1所示。该传动装置主要由输出轴、轴承、密封圈、主动摩擦盘、从动摩擦盘、衔铁、线圈、隔磁环、外筒、主动轴、导向杆和MRF组成。其中,主动轴中段圆筒与外筒内壁之间的1 mm缝隙为MRF工作区域。

图1 电磁摩擦与磁流变联合传动装置

传动装置的工作原理如下:

(1)初始状态下,主动轴在外源动力牵引下进行回转运动。主动摩擦盘与从动摩擦盘保持0.2 mm初始间隙;励磁线圈未通电流,MRF表现为牛顿流体状态,所产生的黏性转矩极小,依靠MRF的黏性转矩不能带动输出轴转动。此时传动装置处于脱开状态。

(2)励磁线圈通电,励磁线圈产生的磁通贯穿MRF的工作间隙,MRF中的磁性颗粒沿磁通方向排列成链状结构,产生较大的剪切屈服应力,依靠此应力能传递转矩;与此同时,线圈产生的电磁力吸引衔铁,推动从动摩擦盘压紧主动摩擦盘。依靠MRF的剪切应力传递的转矩与摩擦盘的摩擦转矩共同作用带动输出轴转动,其传动转矩显著增大。此时传动装置处于接合状态。

(3)励磁线圈断电,MRF又恢复为牛顿流体状态;同时线圈产生的磁场消失,从动摩擦盘与主动摩擦盘在复位弹簧的驱动下分离,摩擦盘与主动盘脱离接触,压紧力消失。此时传动装置恢复为初始脱开状态。

2 磁场有限元分析

2.1 建立磁路有限元模型

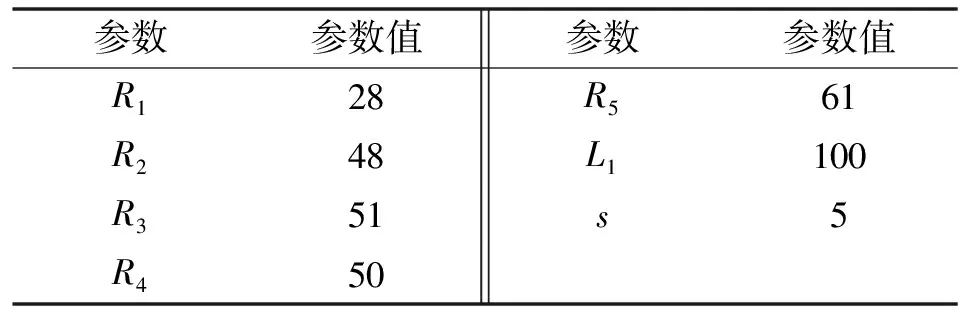

磁场的磁路应当使MRF磁化方向与传动装置中MRF剪切流动方向垂直,并且要尽可能满足MRF工作间隙内的磁场强度足够大。由于该圆筒形磁流变传动装置采用轴对称结构,故选取其1/2应用Maxwell软件进行二维静态磁场分析,绕对称轴进行求解计算。MRF两端为密封圈,因此内外圆筒之间除MRF部分外充满了空气。该装置的磁场分析简化模型如图2所示,结构尺寸参数如表1所示。

图2 磁场分析简化模型

表1 装置结构参数 单位:mm

2.2 定义材料属性

在Maxwell磁场分析中,需要定义各部分的材料属性,其中内圆筒和主从动摩擦盘的材料均选用铁,衔铁的材料选用低碳钢Steel1008,外圆筒的材料选用Steel1010,MRF选用MRF-140CG,线圈和隔磁环材料选用铜。铜的磁导率与空气近似,文中将其相对磁导率设为1,铁的相对磁导率设为4 000。外圆筒、衔铁和MRF-140CG的磁导率为非线性,分别输入材料的磁化曲线。

Steel1008、Steel1010的磁化曲线如图3所示,MRF-140CG的材料属性如图4所示。

图3 Steel1008、Steel1010磁化曲线 图4 MRF-140CG材料属性

根据图4将MRF-140CG的磁场强度和磁感应强度关系曲线拟合成三次函数:

=2451+1814+2793+5676

(1)

MRF-140CG的动态屈服应力与磁场强度的三次拟合函数为

()=0000 002 015-0001 866+

0583+1314

(2)

2.3 添加边界条件和激励并求解

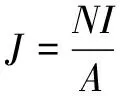

在Maxwell磁场分析过程中,设置分析方式为轴对称静态磁场分析,材料属性定义完成后,添加balloon边界条件。根据装置结构尺寸计算得线圈横截面积为400 mm,铜丝线圈允许流过的最大电流为1.5 A,定义励磁线圈激励=1 A,=600匝,则可得线圈电流密度,线圈缠绕方式选择两级异向绕组。

(3)

由式(3)可知电流密度=1.5×10A/m。

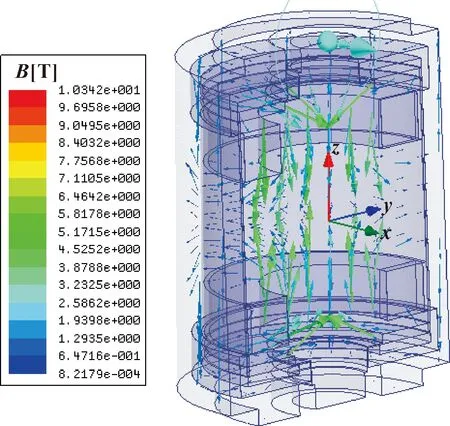

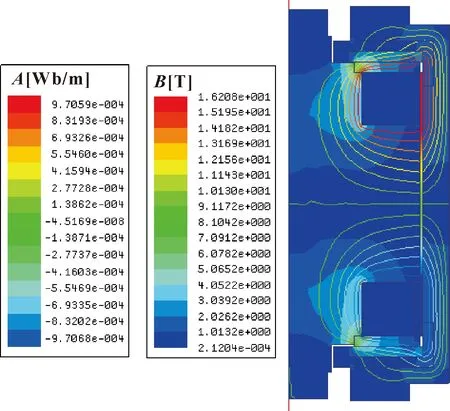

完成设定后经过仿真分析计算,得到磁力线分布情况和磁感应强度分布如图5所示。可看到:在电磁摩擦与磁流变联合传动装置中,励磁线圈通电产生磁场,磁力线经内圆筒穿过MRF工作区到外圆筒,再从外圆筒穿过MRF工作区和主从动摩擦盘到内圆筒,形成闭合回路。其中,在MRF工作区可以看到,磁力线大部分都是垂直穿过,且磁力线全部分布在装置内,说明该装置的结构设计和材料选择符合要求。

图5 磁力线和磁感应强度分布

从图5还可以看出,该装置磁感应强度较高的区域主要集中在励磁线圈周围、MRF工作区和主从动摩擦盘接触区,利用Maxwell软件求解得MRF工作区域沿轴向距离的磁感应强度分布情况如图6所示。

图6 工作间隙沿轴向磁感应强度分布

由图6可知:工作间隙磁感应强度分布为0.053~0.889 T,中间部分磁感应强度分布较为均匀且集中,沿工作间隙轴向每隔2 mm取一个点算出平均磁感应强度为0.522 T。

3 线圈分布位置对磁路的影响

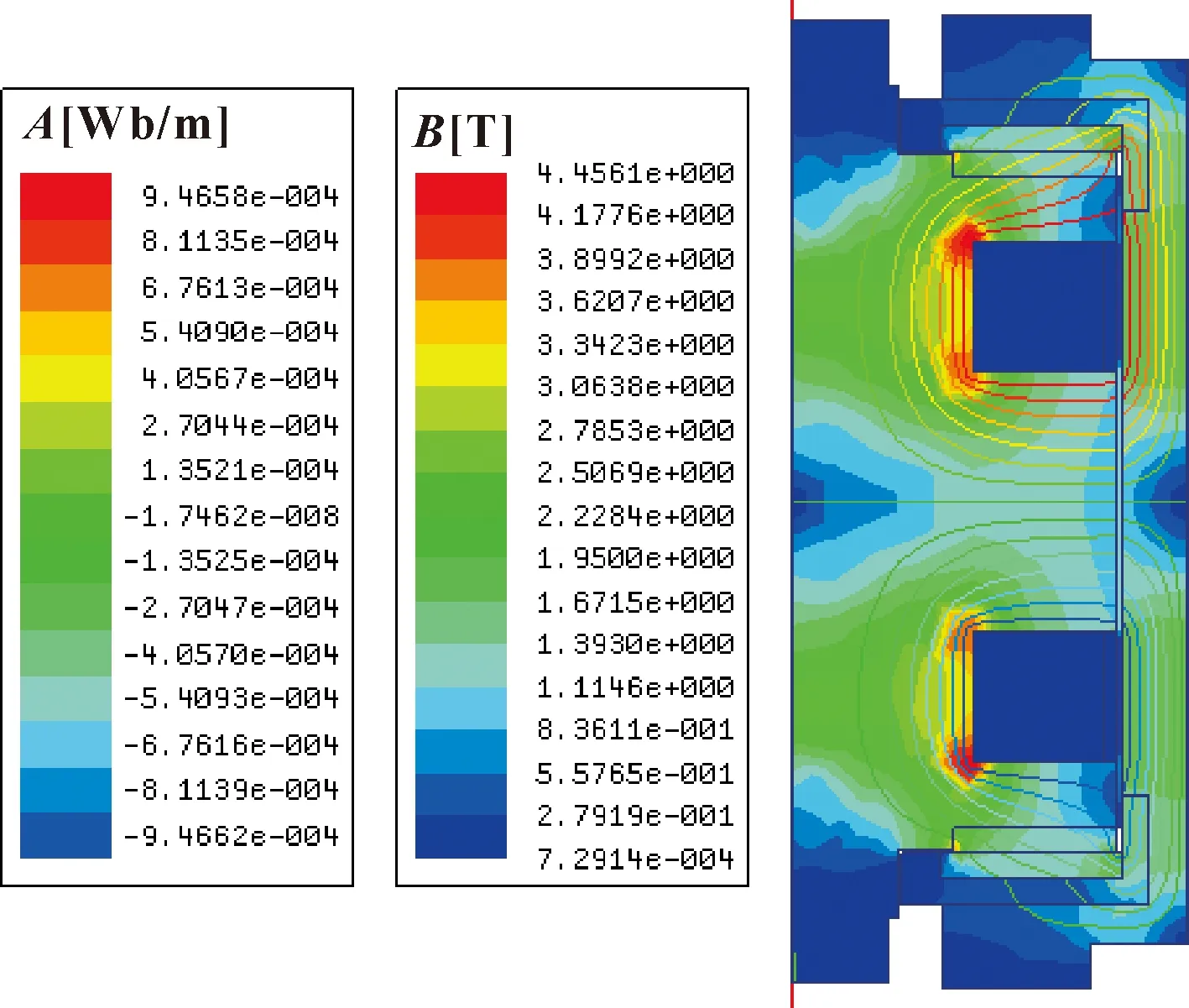

为研究装置线圈分布位置对磁路的影响,使励磁线圈在主动轴两端对称分布,距摩擦盘的距离设为,内外圆筒长度和宽度保持不变,MRF工作区域保持不变,取5个特殊的线圈分布位置对装置进行磁场分析,对应的分别为0、5、10、15、20 mm,其磁场仿真结果分别如图7—图11所示。

图7 s=0 mm时磁感线分布和磁场强度云图

图8 s=5 mm时磁感线分布和磁场强度云图

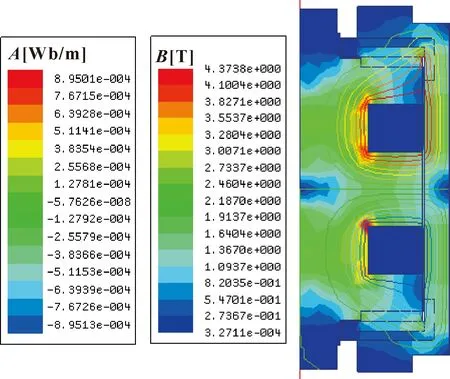

图9 s=10 mm时磁感线分布和磁场强度云图

图10 s=15 mm时磁感线分布和磁场强度云图

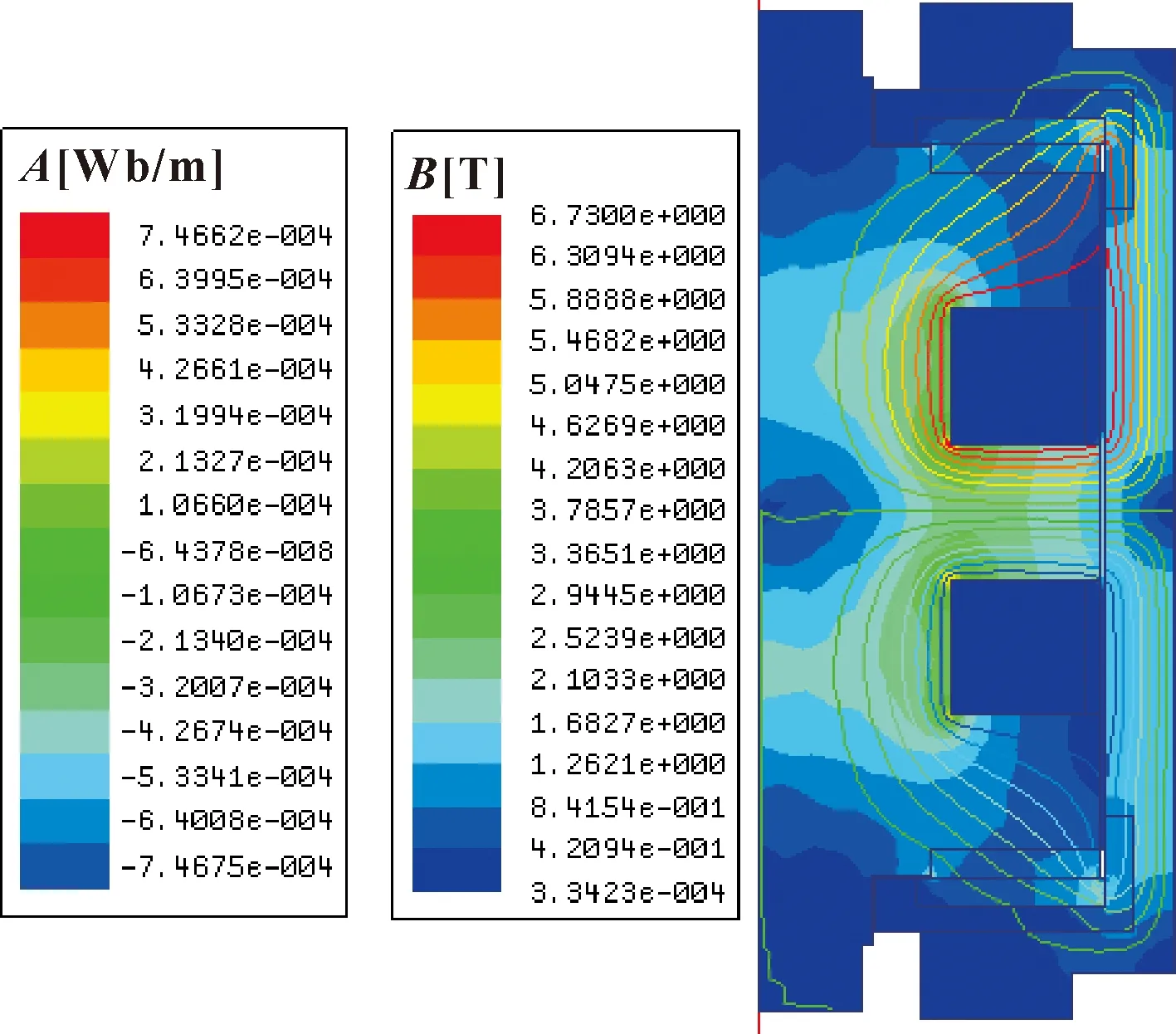

图11 s=20 mm时磁感线分布和磁场强度云图

由图7—图11可知:MRF工作间隙的磁场强度分布与磁感应强度分布类似,随着线圈距摩擦盘距离的增大而增大;而主从动摩擦盘接触区内的磁场强度分布与磁感应强度分布正好相反,随着线圈距摩擦盘距离的增大而减小。在整个变化过程中,MRF工作间隙的磁感应强度沿轴向距离分布如图12所示。

图12 s取不同值时工作间隙沿轴向磁场强度分布

由图12可以看出:由于隔磁环的作用,两异向绕组的励磁线圈产生的磁力线,穿过工作间隙的两端较少,中部较多且比较均匀。随着励磁线圈分布位置离摩擦盘距离逐渐变远,穿过MRF工作间隙中部的磁场磁感应强度逐渐增大,由0.78 T增大到1.55 T,但是MRF工作区产生磁流变效应的有效工作长度逐渐减小,由64 mm减小为20 mm。

4 转矩分析

4.1 MRF传递转矩分析

圆筒式MRF传动装置工作时,MRF位于内圆筒和外圆筒之间,在主动内圆筒以角速度旋转时,工作间隙内的MRF受到剪切,从而带动从动外圆筒以角速度转动。

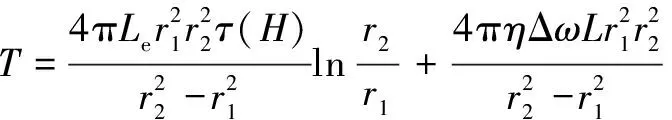

圆筒形MRF器件在磁场作用下传递转矩由两部分组成:一部分是由MRF剪切屈服应力形成的剪切阻尼力矩,另一部分是类似于普通流体流动产生的黏性阻力矩。其公式具体表示为

(4)

式中:为内圆筒半径;为外圆筒半径;Δ为内外圆筒转速差,Δ=-;为产生磁流变效应的有效工作长度;为MRF在圆筒间的实际工作长度;()为不同磁场强度下MRF的剪切屈服应力,具体数值由图4所示的MRF材料特性曲线可知;为MRF零磁场下的黏度,该装置选用的MRF为Lord公司生产的MRF-140CG,其=0.28 Pa·s。

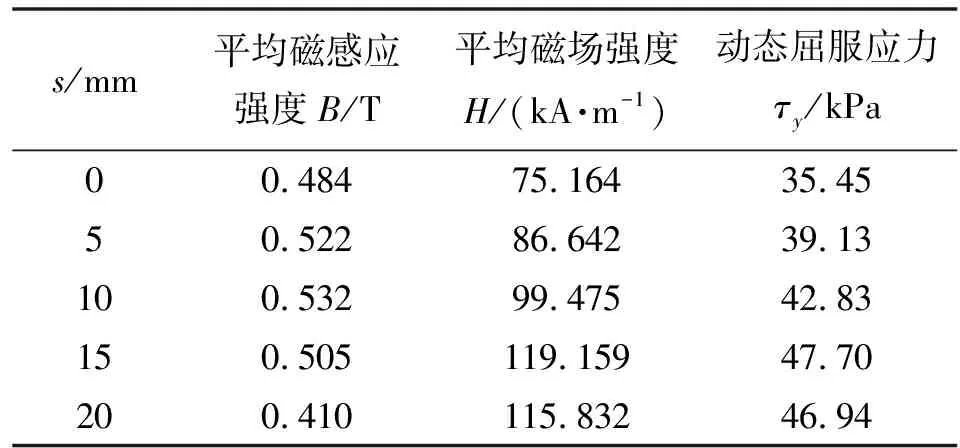

根据图12,沿工作间隙每2 mm取一个数据点算出平均磁感应强度,再根据式(1)(3)可求得工作间隙动态屈服应力。不同线圈分布位置下工作间隙沿轴向平均磁感应强度、平均磁场强度和动态屈服应力如表2所示。

表2 MRF工作区磁场性能

4.2 电磁摩擦传动特性分析

电磁摩擦传递转矩部分依靠的是线圈通电产生的电磁吸力吸引衔铁挤压主动摩擦盘与从动摩擦盘接触,从而产生的摩擦转矩。由于气隙磁场分布复杂,准确计算磁导率非常困难,文中假设空气磁导率系数为常数,把衔铁表面看作等磁位面,磁力线都垂直于衔铁表面。电磁吸力的计算公式近似表示为

(5)

其中:为磁感应强度;为磁路截面积;为线圈电流;为电磁线圈匝数;为磁路长度;为气隙长度;为修正系数,取=4。

衔铁在电磁吸力的作用下挤压主动摩擦盘与从动摩擦盘接触,此时摩擦盘上的应力为

(6)

其中:为摩擦盘的内径;为摩擦盘的外径。

取距摩擦盘圆心距离为的微圆环,微圆环的宽度为d,则微圆环的面积d为

d=2πd=πd

(7)

从而,该微圆环所能传递的转矩为

(8)

对上式进行积分,积分限为内径到外径,求得摩擦盘所传递转矩为

(9)

式中:为两摩擦盘接触面的摩擦因数,取0.2。

4.3 联合传动转矩

传动装置工作时,内圆筒以一定转速带动工作间隙内MRF转动,励磁线圈通电,MRF在极短时间内由液体转变为类固体状态传递转矩。同时,随着励磁线圈通电,电磁吸力吸引衔铁挤压主从动摩擦盘接触,从而传递转矩,进一步提升装置的传递转矩。综合以上情况可知,该装置的联合传动转矩分为两部分:一是MRF传递的转矩,二是电磁吸力吸引摩擦盘接触产生的摩擦转矩。该装置的联合传动转矩可表示为

=+

(10)

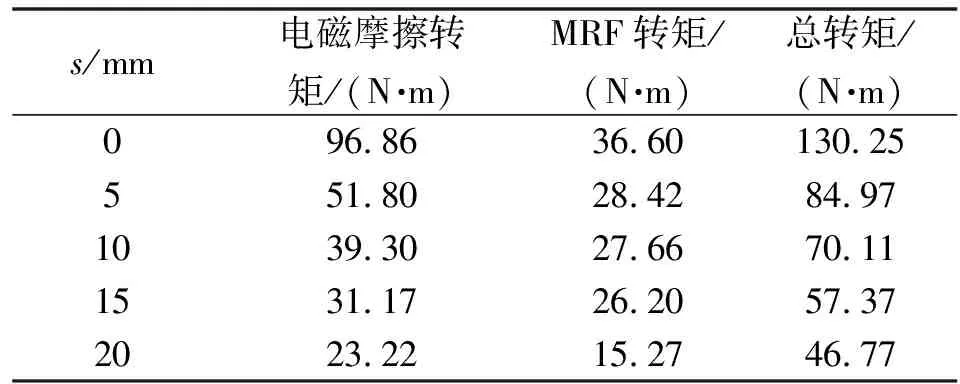

当=800 r/min,=710 r/min时,由表2和式(2)(8)(9)得出该装置不同部位传递的转矩如表3所示。

表3 装置各部分传递转矩

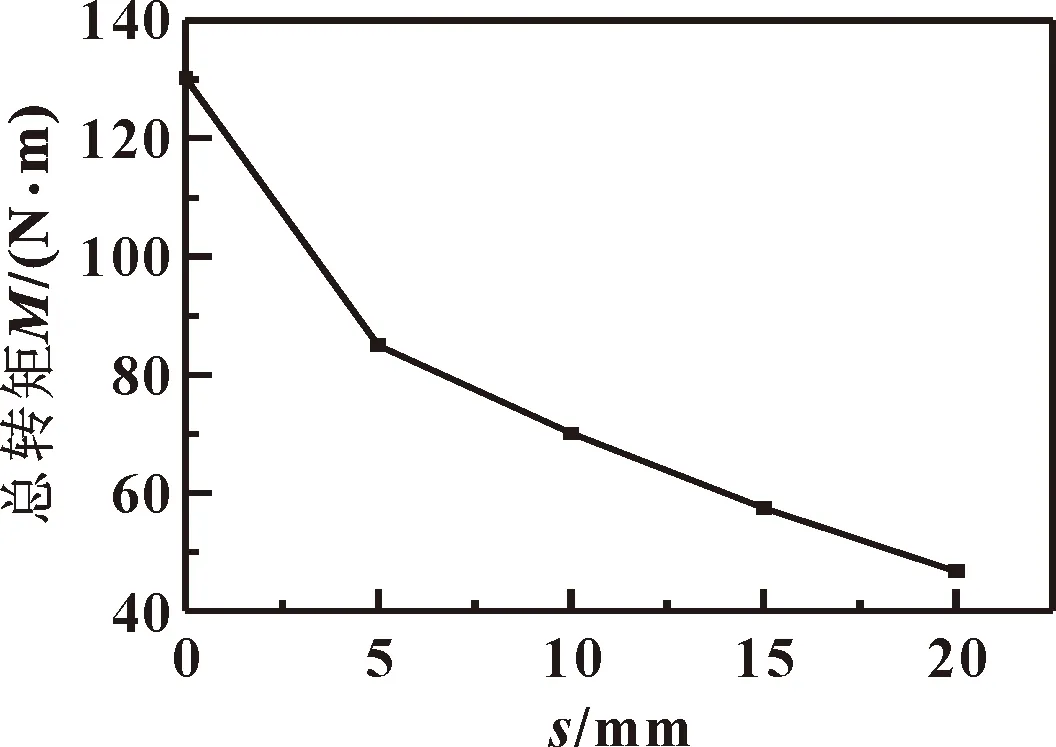

由表3可知:电磁摩擦部分传递的转矩随励磁线圈离两摩擦盘和衔铁距离的增大而减小,这是由于随着线圈离衔铁和摩擦盘距离增大,穿过电磁摩擦工作区域内的磁感应强度和磁场强度减小,电磁力减小;MRF传递的转矩随励磁线圈离两摩擦盘和衔铁距离的增大而减小,这是由于随着线圈离衔铁和摩擦盘距离增大,MRF有效工作长度大幅减小。该装置总的传递转矩与不同线圈分布位置的关系如图13所示。可知:该装置联合传动转矩随励磁线圈离两摩擦盘和衔铁距离的增大而减小,由130.25 N·m下降到46.77 N·m。

图13 总转矩与线圈位置的关系

5 总结

本文作者提出了一种MRF和电磁摩擦联合传动装置,将励磁线圈产生的磁力线运用在MRF和电磁摩擦2个部分,并介绍了其工作原理。通过磁场有限元分析研究了不同励磁线圈分布位置对装置传递转矩的影响,对双级异向绕组励磁线圈的几种分布位置对应的不同输出转矩分别进行了计算。结果表明:随着线圈位置与摩擦盘距离变远,装置传递的总转矩越小;当线圈位置距摩擦盘20 mm时,装置传递转矩为46.77 N·m;当线圈位置距摩擦盘0 mm时,装置传递转矩为130.25 N·m,与单一磁流变液传动相比,性能提升255%;在线圈位置从20 mm调整到0 mm时,该装置传递转矩增大了约1.78倍。因此,可认为通过调整线圈位置,可大幅提高磁流变液和电磁摩擦传动装置的性能。