集成ECRS法与MTM法在汽车制造厂的应用

2022-09-16杨世纪

李 华,王 龙,杨世纪

(浙江吉利汽车有限公司 张家口分公司,河北 张家口 075000)

据乘联会数据统计,汽车的销量稳中有升。截至2022年8月,国内的汽车品牌(不包括进口未能国产的)一共有110 家之多。同时,结合汽车产业复杂多变的国际国内形势以及全球汽车供应链不稳定等众多因素,汽车行业之间的竞争必将愈发激烈。因此,企业要想在激烈的市场竞争中脱颖而出,保持良好的竞争力,除加大核心技术研发、保证产品质量外,需注重生产效率的提升,而编成效率则是生产效率的重要指标。

焊装工艺是汽车制造四大工艺之一,是形成白车身的过程。由于生产特殊性及工艺复杂性,其生产流水线中除人工作业外需大量机器人完成自动化作业,编成效率是影响其车间运行的重要指标之一。因此,提升焊装车间的编成效率更具有典型性与先进性。

1 生产线的分析与改善

焊装车间要求产能为40JPH,即顾客需求时间(Take Time, TT)90 s,经调查发现,除机舱后地板线产能为37JPH外,其余线体产能均为40JPH。因此,对机舱后地板线体展开分析。

机舱后地板线体主要用于机舱(Engine Room,ER)与后地板(Rear Floor, RF)的生产,包含产品检验的规范工位(Standard Inspection Procedure,SIP),共计21工位,需人工作业的工位12个,其余工位均为机器人焊接工位,如表1所示。

1.1 机器人作业节拍分析

根据系统程序,分别导出每工位的机器人作业时间,顾客需求时间为90 s。并形成平衡墙,如图1所示。由图1可以看出,RF070工位机器人作业时间为96 s,属于瓶颈,需进行优化。

1.2 员工编成效率分析

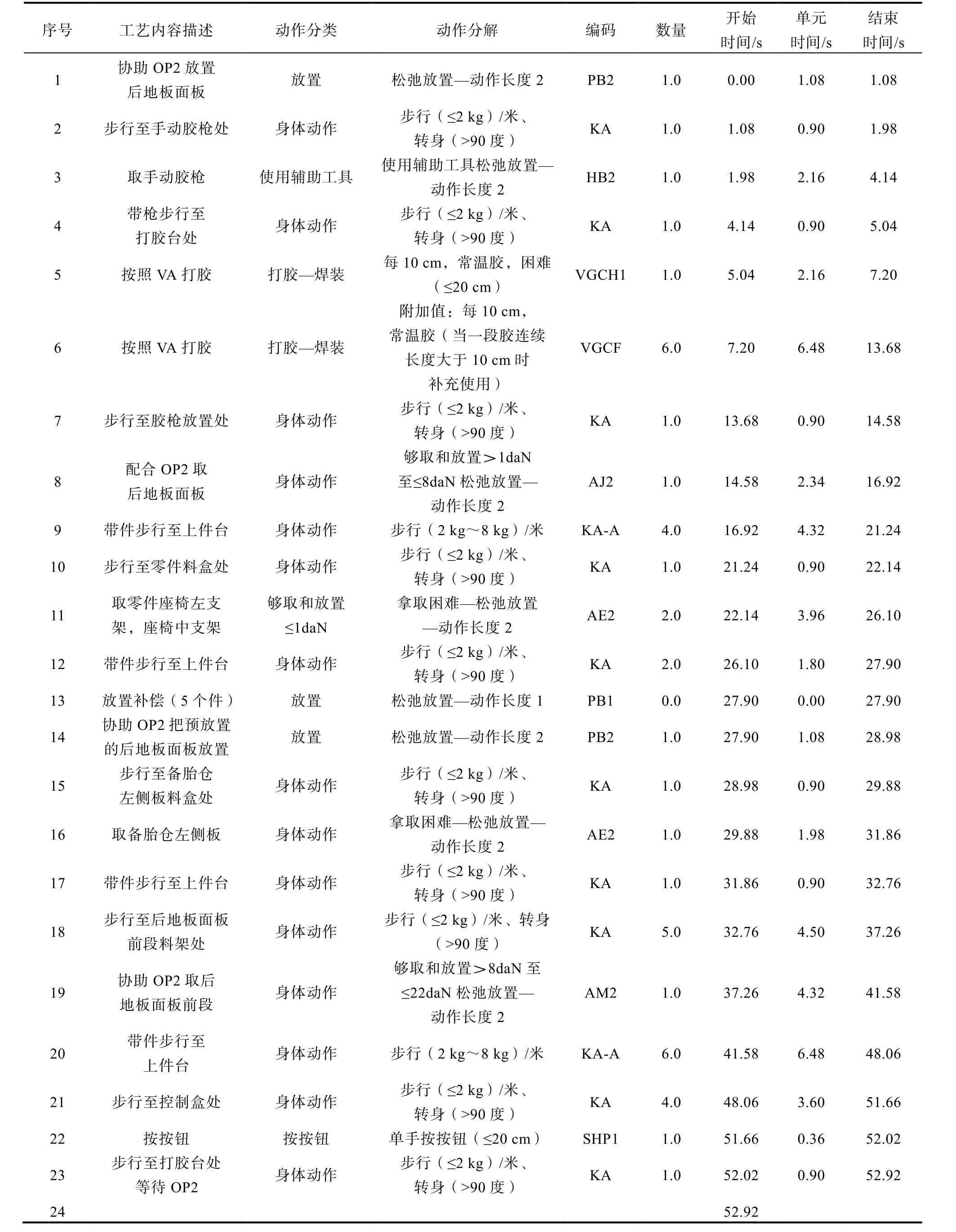

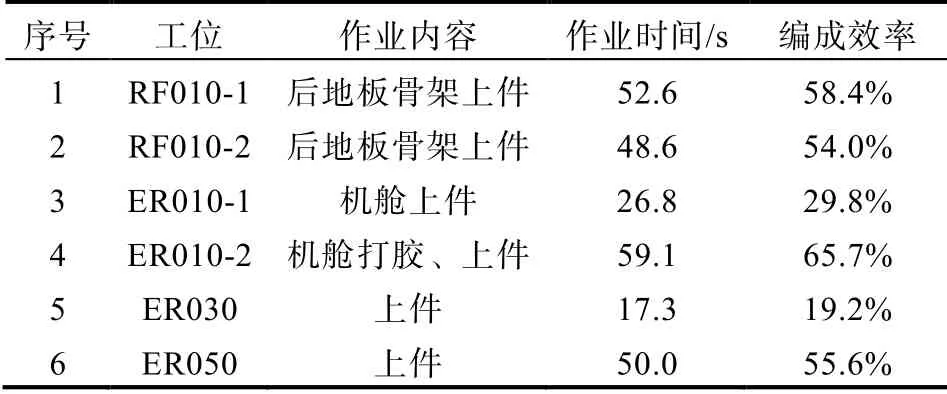

我国从20世纪50年代就在企业中开展了工时管理工作,已有所提高。其中方法时间测量(Methods Time Measurement, MTM)是当今世界应用最广泛的时间测量法,因此,本文运用MTM法对员工作业进行分析。1MTU=0.036 s,按此方法计算其余工位员工作业工时,并计算每个员工的编成效率。将员工作业形成平衡墙,如图2所示,对瓶颈工位进行分析,如表2所示。

图2中每工位工时由增值工时、必要非增值工时、辅助工时构成,如RF010-1工位,其三个工时分别为数轴上的时间,即29.52 s、7.02 s、16.02 s。同时,由图2可知,部分工位周期时间(Circle Time,CT)短,影响了线体编成效率及线体平衡率。

编成效率为

式中,为编成效率;为员工作业时间;为线体总工位数;为顾客需求时间。由公式(1)计算可得,=848.3/16/90≈58.6%,编成效率较低。因此,需对员工作业内容进行调整,编程效率如表3所示。

2 改善方案设计与实施

针对上述问题分析结果,利用ECRS法,即取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify)法(简称ECRS法),并结合动作经济性原则对线体进行优化,从而提升编成效率。

2.1 机器人运行轨迹优化

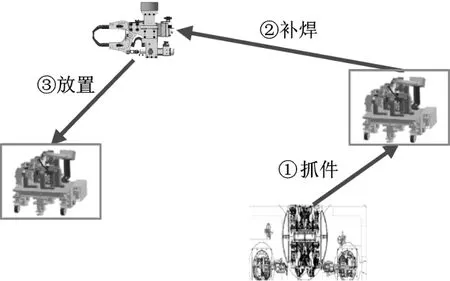

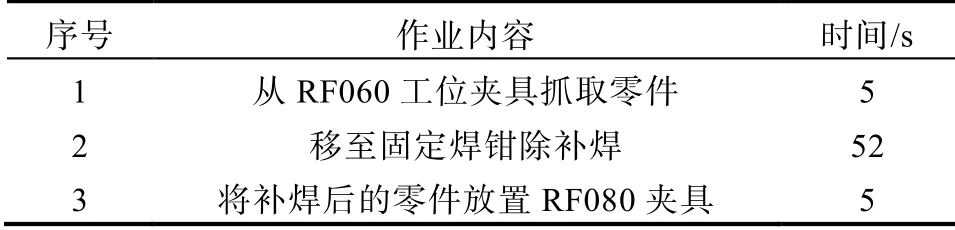

由于RF070工位机器人节拍超出顾客需求时间,因此对其进行动作优化。分析机器人运行轨迹及动作必要性,机器人运行轨迹图如图3所示,作业内容如表4所示。

通过分析可得,机器人为满足员工打紧螺栓作业,需完成4~7步,需工时25 s,可通过工艺内容调整,结合现场工艺布局、螺栓打紧的部位,将打紧螺栓作业移至UB190工位。经过调整机器人运行轨迹如图4所示,机器人的作业内容如表5所示。

2.2 人员作业内容调整

根据ECRS法对员工作业内容进行调整,调整思路如下。

(1)取消。一方面识别作业内容中编成效率较低、工艺较简单的直产工位,将其作业内容分配至现场巡线的OP手代替,可完全满足生产节拍,识别出的岗位如表6所示。

(2)合并。针对作业内容不能取消的工位,需要进行合并。识别CT时间较短且距离较近的工位,将其进行合并。ER060与ER070工位相邻,且工艺相同,都为涂胶上件工位,且合并后节拍满足,因此将其合并;机器人轨迹优化后,可将RF070打紧螺栓作业移至UB190-1、UB190-2工位;RF080工位合并ER100工位上件作业; ER080合并ER100打紧3颗螺栓作业。

(3)重排。对作业顺序进行重排,如ER060&ER070工位,需在ER060涂胶夹具上放在置件,重新调整作业顺序,可满足节拍。

(4)简化。对于不能删减的作业步骤,要进行简化,能简则简,缩短作业时间,提升工作效率。如简化ER070与ER080工位合并后,简化拿取螺栓的时间。

优化后,直产岗位作业内容如表7所示。

经过改善,现场直产人员由16人精简至6人,编成效率由58.6%提升至83.7%。编成效率大幅度得到提升。同时为公司营造了良好的改造气氛,极大地减少了公司的运营成本。

3 小结

本文利用MTM法对工时进行分析形成平衡墙,并依据ECRS法对工位进行优化,对降低制造成本、提升运营效率起到了积极的作用,同时带动了企业形成善于改进的氛围,为其他制造型企业提升效率提供了方法。