汽车机械式爆胎应急安全装置工作原理探析

2022-09-16李冲天王莎莎

李冲天,王莎莎,马 磊

(陕西汽车集团股份有限公司,陕西 西安 710200)

爆胎应急安全装置分电子式与机械式,目前市场上应用最广的是机械式爆胎应急安全装置,它是一种环绕轮毂安装的组件,其被称为继安全带、制动防抱死系统、安全气囊后第四代安全保护装置系统。许权威等认为其工作原理是把真空轮辋的凹槽或斜面填补起来,在车辆发生爆胎事故后,该装置会阻止轮胎胎唇向凹槽滑移,这样轮胎就不会和轮辋脱离,保证车辆对地面的有效附着力;有效减少车辆爆胎后的高度差,增加爆胎轮的支撑高度,减少侧倾力,使车辆行驶方向持续可控;同时增大爆胎轮的滚动阻力,有效保证了爆胎后车辆的转向性能。

由于爆胎的危险性与不可重复性,造成很多人对这一原理依然不能完全理解。为此,有必要对机械式爆胎应急安全装置的工作原理进行探索研究。

1 影响爆胎后汽车操稳性的力学因素

爆胎后轮胎(因机械式爆胎应急安全装置仅用于真空轮胎,本文轮胎均指真空轮胎)内部压力迅速接近大气压力,相对大气胎压差为零。根据零胎压轮胎力学特性试验研究,轮胎的滚动阻力系数增大为正常轮胎的10~30倍。即爆胎轮胎的滚动阻力系数比正常轮胎大10~30倍,根据汽车理论滚动阻力系数与滚动阻力,关系式=,则车辆同轴上爆胎轮胎滚动阻力是正常轮胎滚动阻力的10~30倍,此差值作用下会产生偏向爆胎轮胎的一个附加的横摆力矩。

同时,零胎压轮胎力学特性试验研究表明,侧偏刚度与纵滑刚度约降为正常轮胎的10%。根据侧偏刚度与侧偏力关系式=,则车辆同轴上爆胎轮胎侧偏力是正常轮胎侧偏力的10%,此差值作用下还会产生一个附加的横摆力矩。

爆胎车辆轮胎性能的改变只是事故的直接诱因,偏航是爆胎车辆最显著的动力学现象,产生的附加横摆力矩才是爆胎后决定车辆操稳性的内在关键因素。

2 机械式爆胎应急安全装置工作原理分析

2.1 轮胎与爆胎应急安全装置内部组成结构

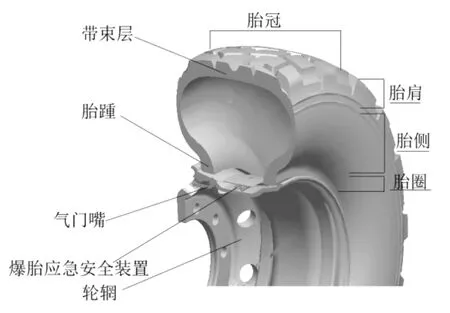

轮胎是一个非线性系统,由胎冠、带束层、胎肩、胎侧、胎圈、胎踵等组成,如图1所示,各组成部分结构和作用不同。胎冠是轮胎与地面直接接触的部分,具有保护胎体的作用,是轮胎磨损最大部分,为车辆提供驱动力、制动力和转向力等;胎侧的主要功能是吸收路面的冲击和振动;胎肩是胎侧和胎冠的过渡区;胎圈是轮胎与轮辋接触的部分,其作用是将轮胎紧密的扣住轮辋;胎踵是胎圈外侧与轮辋座圆角接触的部分,是外胎与轮辋的固定点,可承受轮胎充气后所受的应力,保护胎圈钢丝,发挥包胶紧固作用,在充气状态下,与轮辋箍紧。

2.2 爆胎试验与道路事故机理分析

汽车高速弯道爆胎试验研究表明,在车速120 km/h,车辆发生爆胎后2 s左右,车辆很难控制,为维持车辆在行驶通道内行驶,需要进行大角度的方向盘修正,由于左后与右后车辆稳定性较差,车辆有冲出车道的危险。但同时也表明,爆胎是可以控制的。

道路交通事故(指汽车主动性爆胎)表明,(1)车辆的运动轨迹一般都会在爆胎点处发生突然的偏转,爆胎会有明显的路面损伤痕迹;(2)爆胎轮胎失压后,其轮辋通过胎冠直接和路面接触,划伤和戳破道路路面,同时轮辋与轮胎内侧剐蹭碾压,在轮胎内部,会形成明显的条状压痕;(3)会有逐渐变宽或变窄的地面侧滑印,车辆偏离原行驶方向相对地面做横向滑移运动,滑移印的宽度一般大于或小于轮胎的胎面宽度,不显示胎面花纹,爆胎行驶的路程越远,侧滑印的宽度越大,与此对应的对边轮胎的印迹则越来越淡,这是爆胎后两侧轮胎行驶阻力不一致形成横摆力矩导致车辆自动转弯;(4)会伴随有轮胎的散落物,如橡胶皮、黑色橡胶质颗粒等;(5)轮胎轮辋损伤遍及整个圆周方向,爆胎后轮辋直接承载车辆重量,严重时会造成轮辋圆周性损伤,轮辋与轮胎内壁接触,轮辋会在轮胎内壁形成碾压痕迹。道路交通事故又表明不增加辅助应急装置的情况下,横摆力矩导致车辆突然地偏转等情况发生,爆胎事故很多没有被控制住。

2.3 爆胎附加横摆力矩建模分析

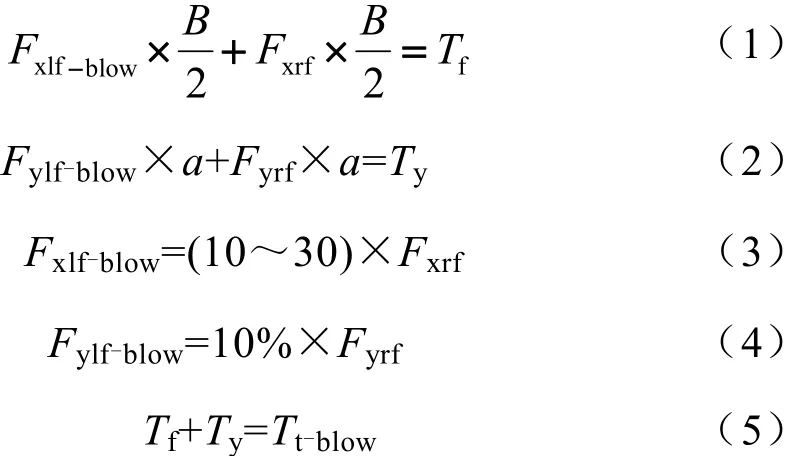

建立车辆在良好水平路面爆胎时,纵向阻力及侧向力、附加的横摆力矩变化引起的附加横摆力矩估算模型,如图2所示。

式中,、分别为车轮纵向阻力和侧向力(下标i、j分别表示左前轮lf、右前轮rf、左后轮lr、右后轮rr);0为车辆质心;、为前后车轴距汽车质心的距离;为汽车轮距;为纵向力引起的横摆力矩;为侧向力引起的横摆力矩;为爆胎时纵向力和侧向力引起的横摆力矩。

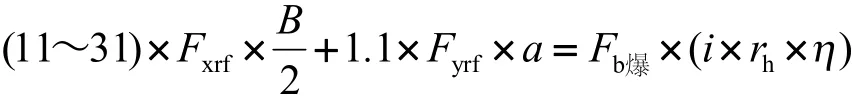

将式(1)、式(2)、式(3)、式(4)、式(5)代入,得

又由于轮胎是一个由胎冠、带束层、胎肩、胎侧、胎圈、胎踵等组成的非线性系统,在地面上滚动时,轮胎各组成部分橡胶、帘线等物质分子间的相互摩擦,滚动阻力以机械能转变为热能,而消失在大气中。爆胎后轮胎接触面积增大,导致轮胎内部分子间的摩擦消耗就越大。据研究,能量损失中胎面占50%,轮箍占20%,帘布层占10%,侧壁占10%,所以爆胎不仅增大滚动阻力,而且增大了能量损失,能量的损失造成传递给转向系统的力不能体现出来。据试验结果表明,滚动阻力增大了三十倍,回正力矩在试验结果中没有相应数据显示变化,因此,由滚动阻力产生的纵向力矩可以在分析车辆操纵稳定性时忽略。

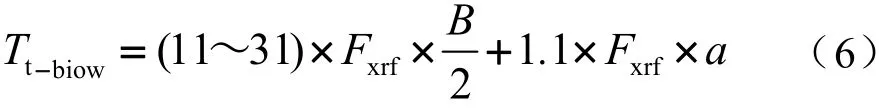

根据汽车转向系统工作原理,汽车转弯行驶时作用在转向盘上操纵力矩为

式中,为转向车轮的转向阻力距;为施加在转向盘上的手力;为转向系力传动比;为转向盘半径;为转向系传动效率。

爆胎时,

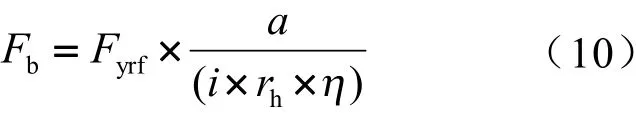

为施加在转向盘上的手力,将式(8)代入式(6)中

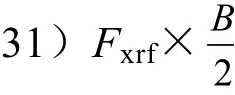

而未爆胎时施加在转向盘上的手力为

结合式(9)、式(10)可以得出,爆胎后驾驶员施加在方向盘上的手力增加了10%。

在国家标准《汽车转向系基本要求》(GB 17675—2021)4.1.1中规定:在车辆转向助力作用下,M、M转向操纵力不大于150 N;M、N、N转向操纵力不大于200 N;N转向操纵力不大于250 N。

由于转向操纵力不大于250 N,所以爆胎后显示在方向盘上的手力增加量不大于25 N。

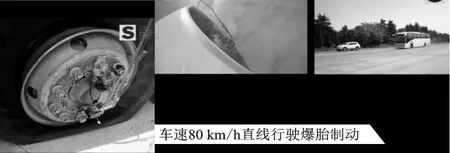

2.4 实车试验机械式爆胎应急安全装置可控性

在国家汽车试验场进行不同车型不同车速爆胎应急安全装置可控性试验:M客车车速80 km/h直线行驶爆胎制动试验、N货车爆胎后绕S桩试验、N货车车速80 km/h弯道制动试验,如图3—图5所示。

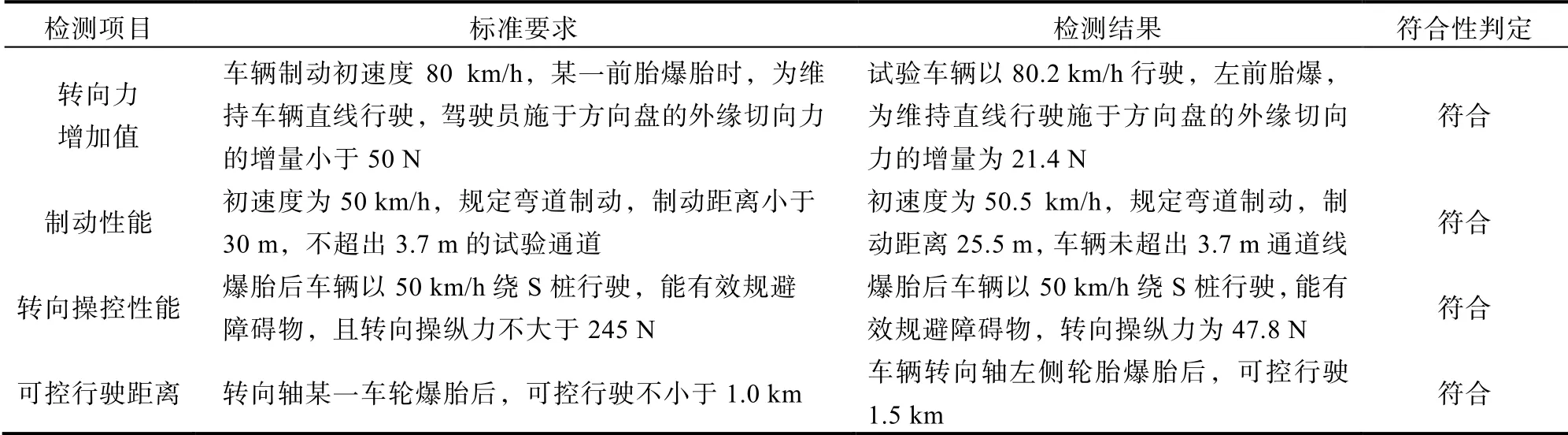

按照GB/T 38796—2020汽车爆胎应急安全装置性能要求和试验方法,以国内某品牌爆胎应急安全装置进行直线80 km/h、弯道制动50 km/h和绕桩行驶试验等实车试验,爆胎后的安全性能试验结果如表1所示。

试验证明安装机械式爆胎应急安全装置的车辆在爆胎后轮辋凹槽被封闭,胎圈未滑入凹槽,轮胎通过自身厚度及韧性形成橡胶垫层使轮毂不会着地。施于方向盘的外缘切向力的增量为21.4 N,不大于附加横摆力矩模型25 N。同时,达到国标GB/T 38796—2020要求,转向盘的外缘切向力增量小于50 N;试验结果表明了爆胎附加横摆力矩模型的可行性,车辆附加的横摆力矩在人为施加转向操纵力后可控,并继续行驶了一定距离。

3 结论

通过上述的分析和试验验证,可以对机械式爆胎应急安全装置工作原理得出以下结论:

(1)试验结果表明了机械式爆胎应急安全装置横摆力矩模型的可行性。车辆爆胎后,轮胎滚动阻力及附加横摆力矩大幅增加,影响车辆操稳性,但是这种增量并没有相应大幅地体现在转向盘上,显示在转向盘上的手力增加量不大于25 N。

(2)机械式爆胎应急安全装置在爆胎时通过封闭轮辋凹槽,维持了轮胎通过自身厚度及韧性形成橡胶垫层与地面的摩擦力,防止了胎圈及胎踵等滑入凹槽及滑入后可能导致的轮毂着地及车辆操稳性进一步恶化,保持了爆胎轮胎的性能稳定及传递给转向盘力的大小可控。驾驶员和具有机械式爆胎应急安全装置的车辆作为一个控制回路,在爆胎扰动而导致事故即将发生时,对驾驶员要求不高地控制了车辆,实现了爆胎时的应急安全。