熔炼工艺对Ti-662合金化学成分均匀性的影响

2022-09-15阿热达克阿力玛斯杨嘉珞

岳 旭,陈 威,阿热达克·阿力玛斯,曹 瑞,杨嘉珞

(1.新疆湘润新材料科技有限公司,新疆 哈密 839100)(2.西安交通大学 材料科学与工程学院,陕西 西安 710049)(3.新疆钛基新材料重点实验室,新疆 哈密 839100)

Ti-662合金是一种富β稳定元素的两相高强钛合金,名义成分为Ti-6Al-6V-2Sn-0.5Fe-0.5Cu,是在Ti-6Al-4V合金中添加β相稳定元素发展而来的,改善了Ti-6Al-4V合金淬透性不足的缺点,使Ti-662合金大截面零件的强化热处理成为可能[1-3]。Ti-662合金力学性能良好、耐热性能优异,而且具有良好的抗氧化性及耐蚀性,被广泛应用于航空航天、海洋工程等多个领域[4]。

Ti-662合金中Cu、Fe元素的分配系数k<1,在真空自耗电弧熔炼凝固过程中会不断向液相富集,导致这2种元素在树枝状晶间富集而形成偏析,呈较强的正偏析性[5]。且Cu元素的蒸气压比Ti高很多,熔炼过程中极易挥发,从而造成铸锭化学成分均匀性差,甚至形成宏观偏析[6, 7]。

在真空自耗电弧熔炼钛合金过程中,合金元素添加方式、熔炼次数、熔炼工艺参数以及结晶器规格等因素均会对成分均匀性产生影响[8-10]。刘华等[11]对TC10钛合金熔炼工艺进行研究,发现减小结晶器规格并使用中间合金代替纯金属可以提高Cu元素的成分均匀性。郑亚波等[12]对TA13(Ti-2.5Cu)钛合金的熔炼工艺进行了研究,发现在惰性气体保护和低熔速熔炼工艺下,能有效避免Cu元素的宏观偏析。贠鹏飞等[13]研究发现,充氩熔炼能够减小铸锭不同部位Al、Mo、Fe元素含量的偏差。

开展铸锭大型化研制工作对于增加批次产品数量,提高生产效率,降低生产成本,提高产品批次质量一致性具有重要意义。目前,国内针对工业化生产φ700 mm以上大规格Ti-662合金铸锭熔炼工艺的系统性研究尚不充分。为此,进一步研究了合金元素添加方式、熔炼次数和充氩熔炼等因素对Ti-662合金大规格铸锭化学成分均匀性的影响,通过对熔炼结果对比分析,以期为工业化生产具有高均匀性化学成分的Ti-662合金大型铸锭提供参考。

1 实 验

以0级小颗粒海绵钛、Al-V-Sn-Fe-Cu五元中间合金或Cu丝+Al-V、Al-Fe、Ti-Sn等二元中间合金为原料,按照表1中的3种熔炼工艺方案试制Ti-662合金铸锭。在不同方案生产的Ti-662合金铸锭头部、中部和尾部分别切取试样片(图1a),车光、腐蚀后观察其低倍组织。在低倍试样的横截面9个位置钻取屑样(如图1b所示),用无机酸溶解,利用电感耦合等离子体发射光谱仪(Avio 500)测定各元素的含量。

图1 Ti-662合金铸锭取样示意图

表1 Ti-662合金铸锭熔炼工艺方案

2 结果与分析

2.1 熔炼工艺对铸锭低倍组织的影响

对不同方案试制的Ti-662合金铸锭头、中、尾部的低倍组织进行观察,其均为粗大的铸态组织,未发现气孔、疏松、偏析等冶金缺陷。方案A和方案B试制的Ti-662合金铸锭头部和尾部晶粒较为均匀,尺寸为4~12 mm;中部晶粒尺寸较头部和尾部增大,特别是横截面心部出现明显的粗大等轴晶粒,最大晶粒尺寸超过20 mm。这是由于晶粒尺寸受结晶过程中冷却速度的影响较大。铸锭熔炼初期,坩埚底部冷却强度较大;熔炼后期,由于补缩阶段熔炼电流较小,熔池较浅,温度变低,头部和尾部液相保持时间较短,故晶粒尺寸较为均匀且未过分长大。而熔炼中期熔池呈V型,铸锭心部保持液相的时间较长,热容量较大,使心部晶粒有足够的时间和能量不断长大。方案C试制的Ti-662合金铸锭头部、中部和尾部的晶粒尺寸无明显差异,且同一截面上分布较为均匀,晶粒尺寸为3~11 mm。这是由于方案C在第3次熔炼过程中采用了充氩熔炼,使冷却速度增加,熔池深度降低,凝固速度加快,故结晶晶粒尺寸减小。充氩熔炼弥补了由于结晶器增大进而熔池增大、过冷度降低而造成的冷却速度慢的不足,可减小晶粒尺寸,有效减弱因心部粗大等轴晶而产生结晶偏析的倾向。图2为不同方案试制的Ti-662合金铸锭中部的典型低倍组织。

图2 不同方案试制的Ti-662合金铸锭中部的低倍组织

2.2 熔炼工艺对化学成分均匀性的影响

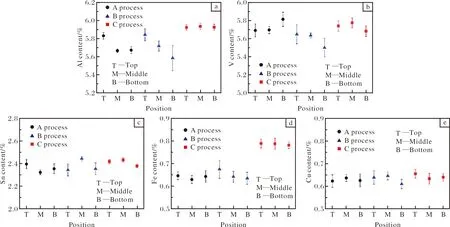

不同方案试制的Ti-662合金铸锭头、中、尾部横截面9个位置的化学成分平均值及偏差见图3。由图3可见,铸锭轴向和横向不同位置的化学成分分布较为均匀。对于相同规格的铸锭,方案A铸锭采用五元中间合金,方案B铸锭采用Cu+二元中间合金,可以看出方案A铸锭的成分均匀性明显优于方案B。方案A铸锭头、中、尾部横截面上,Al、V、Sn元素的偏差不大于0.3%,Fe和Cu元素的偏差不大于0.1%;整根铸锭Al、V、Sn元素的偏差不大于0.4%,Fe和Cu元素的偏差不大于0.1%。方案C亦采用Cu+二元中间合金,但经3次熔炼而成,其同一截面上Al、V、Sn元素的偏差不大于0.2%,Fe和Cu元素的偏差不大于0.1%;整根铸锭Al、V、Sn元素的偏差不大于0.3%,Fe和Cu元素的偏差不大于0.1%。

图3 不同方案试制的Ti-662合金铸锭头、中、尾部横截面的化学成分

从图3的检测结果来看,3种方案试制的Ti-662合金铸锭化学成分及均匀性均能满足AMS 6935B-2015要求,但整体而言,方案C铸锭的化学成分偏差最小,具有最优的化学成分均匀性,方案A次之,方案B铸锭的化学成分偏差最大。3种方案试制的铸锭均未发现Fe元素和Cu元素出现明显的偏析和富集现象。这是由于方案A和方案B采用了较小规格的结晶器,方案C虽采用了较大规格的结晶器,但增加了充氩熔炼,具有增强冷却的效果,提高了过冷度,从而达到降低元素偏析倾向的作用。

从图3还可以看出,方案A铸锭中部各元素偏差明显小于铸锭头部和尾部,而方案C铸锭的头、中、尾部各元素偏差基本相当,铸锭轴向化学成分均匀性最好。

真空自耗电弧熔炼经历布料、称料、混料、电极压制、电极焊接、多次熔炼等过程,除熔炼过程中电流、电压、熔速等参数外,各元素在电极中的原始分布情况、熔炼次数、结晶器尺寸、冷却速度等都会对钛合金铸锭化学成分的均匀性产生重要影响[10]。3种工艺方案中,方案A以多元中间合金代替方案B中纯金属和二元中间合金,改善了各合金元素在电极中初始分布的均匀性,有利于解决因合金元素在电极中局部富集而造成熔炼时来不及平衡分布就凝固所导致化学成分不均匀的现象,因而采用方案A试制的铸锭具有较好的成分均匀性。但由于受水冷铜坩埚底部冷却条件和熔炼末期补缩工艺的影响,导致铸锭尾部、中部以及头部的冷却条件和熔池形状、深度不同。铸锭头部和尾部熔池较浅,合金元素滞留时间较短,故铸锭头部和尾部的化学成分均匀性取决于合金元素初始分布均匀性。而铸锭中部处于稳定熔炼阶段,熔池深度适宜,加之稳弧电流产生的磁场搅拌,能够有效促使合金元素的均匀分布。所以铸锭中部的化学成分均匀性优于铸锭头部和尾部。

与方案B相比,方案C增大了坩埚尺寸,意味着增加了熔炼过程中熔池的深度。但方案C采用了3次真空自耗电弧熔炼,增加了熔炼次数,更有助于液相中各组元的二次扩散,改善铸锭头部和尾部的化学成分均匀性,并使铸锭纵向化学成分均匀性得到明显改善。此外,方案C在第3次成品铸锭熔炼过程中采用充氩熔炼,降低了熔池热容量,实现了加速冷却、减小熔池深度的作用,使合金元素快速凝结,从而减少了铸锭偏析程度。

关于熔炼工艺对钛合金成分偏析的影响研究中,日本的Hayakawa等[14]对Ti-6Al-6V-2Sn合金熔炼工艺进行研究时发现,以较快的凝固速度和较大的温度梯度结晶,可将偏析降至最小,所生产的铸锭在激冷组织和柱状组织中均没有出现β斑。杨昭[15]对TB6钛合金中的Fe元素偏析进行了研究,指出降低熔化速率,减小熔池深度,加快凝固速度能够有效减少元素在宏观及微观上的偏析程度。本次实验采用多次真空自耗电弧熔炼加充氩熔炼工艺也得到了类似的效果。

3 讨论与建议

就合金元素添加形式而言,相同熔炼工艺参数下,相比纯金属和二元中间合金,使用五元中间合金能够获得化学成分更为均匀的铸锭。但是,工业化生产条件下,不同生产厂家、不同批次的五元中间合金成分存在一定波动,生产中为了保障不同批次产品化学成分的一致性,需要额外添加Al-V、Ti-Sn、Ti-Fe等其他中间合金来满足配料要求。并且五元中间合金制备工艺相对复杂,用途单一,用量较小,其价格高于二元中间合金。因此,为了实现Ti-662合金产品的一致性和低成本的应用,一般选择价格较低的金属铜丝和适当二元中间合金进行φ720 mm规格铸锭的试制。与方案A和方案B相比,方案C在铸锭截面增大的情况下,通过增加熔炼次数和充氩熔炼,仍能获得化学成分均匀性较好的Ti-662合金铸锭。

但是,对于航空转动件、关键部位结构件以及高要求紧固件用钛合金而言,对产品的冶金质量及批次质量一致性的要求远远高于单独的成本因素。原材料冶金质量的优劣直接影响着最终产品的使用性能和安全性能[16],所以对于含有难熔金属或易偏析元素的钛合金,有必要开发专用的多元中间合金来提高铸锭化学成分的均匀性和冶金质量。为避免因多元中间合金成分波动引起铸锭化学成分批次稳定性差的问题,建议在设计多元中间合金时,考虑以难熔金属或易偏析元素为基础计算合金配比,根据多元中间合金的实测成分适量添加其他易于控制的合金元素以保障铸锭的化学成分均匀性、一致性和冶金质量。

4 结 论

(1) 在相同真空自耗电弧熔炼工艺参数下,自耗电极中各元素的原始分布均匀性对铸锭化学成分均匀性有较大影响。采用多元中间合金的添加方式能够获得比纯金属及二元中间合金添加方式更均匀的铸锭化学成分。

(2) 充氩熔炼能够增大冷却速度,降低熔池深度,加快凝固速度,使结晶晶粒尺寸减小,弥补由于结晶器增大进而熔池增大、过冷度降低而造成的冷却速度慢的不足。

(3) 增加熔炼次数有利于提高Ti-662合金铸锭头部和尾部化学成分分布的均匀性。

(4) 通过3次真空自耗电弧熔炼并结合充氩熔炼,采用纯金属Cu及相应二元中间合金的添加方式能够生产出化学成分均匀性较好的大规格Ti-662合金铸锭。