城轨车辆主供风单元油乳化问题研究及解决方案

2022-09-15王宏宇郭志刚

王宏宇 牛 瑞 郭志刚 刘 凯

(南京中车浦镇海泰制动设备有限公司 江苏 南京 211800)

当前地铁车辆制动系统多采用喷油螺杆式空气压缩机作为主供风单元,为制动系统、升弓系统、空气弹簧、撒砂、车辆解钩及风缸等用风设备提供干燥洁净的压缩空气。

1 螺杆式主供风单元工作原理

螺杆式主供风单元工作原理如图1所示,该系统主要分为气路和油路两部分。

1—电机;2—联轴节;3—中托架;4—机头;5—进气过滤器;6—最小压力阀;7—油气筒滤芯;8—油气筒;9—温控阀;10—油过滤器;11—冷却器;12—冷却叶轮;13—气水分离器;14—凝聚式过滤器;15—双塔干燥器;16—除尘过滤器。

1.1 气路系统

当主供风单元启动时,空气通过进气过滤器进入压缩机头进行压缩后,形成的油气混合物进入油气筒,在最小压力阀作用下,使油气筒内压力快速升高,保证润滑油的循环内压快速建立,当压力建立到最小压力阀开启值时,最小压力阀打开,压缩空气经过冷却后进入后处理过滤器和干燥器进行过滤及干燥,形成清洁干燥的压缩空气并最终进入列车的总风缸[1-2]。

1.2 油路系统

油路系统由油气筒、温控阀、油冷却器和油过滤器等组成。润滑油利用压差原理进行循环,无油泵。当主供风单元运行时,润滑油在油气筒内压力作用下,通过油过滤器过滤,进入螺杆压缩机转子腔及轴承处,起润滑、密封、冷却、降噪的作用[3]。

由螺杆机头排出的空气/油混合物切向进入油气筒,通过碰撞、离心旋流实现油的粗滤后,油气混合物再由油细分离滤芯的吸附、凝聚等作用实现精密细滤。在这一阶段所滤出的油被收集在油细分离滤芯的底部,在油气筒内压力的作用下,通过二次回油管返回螺杆机头。

油路系统配有温控阀,当油温低于设定值时,由于油冷却器内部流动阻力较大,气压迫使润滑油由油气筒直接经油过滤器后到达压缩机机头。当油温超过温控阀开启值时,温控阀打开,油进入冷却器进行冷却,随后经由油过滤器到达压缩机机头内部[4]。

2 润滑油乳化问题研究

2.1 乳化现象及成因分析

我国南方某城际地铁线路,在梅雨季节(6月~7月)期间,主供风单元发生批量润滑油乳化、分层现象,经调研该线路主供风单元润滑油状态可分为轻度乳化、中度乳化、重度乳化等3种,如图2所示。

图2 某项目主供风单元润滑油乳化状态

润滑油乳化是由于液态水以极微小液滴均匀地分散于润滑油中,两者互不相溶又相互包容的一种物理现象。乳化液形成必须具备3个必要条件:(1)互不相溶的两种液体;(2)存在降低界面张力的物质;(3)促使形成乳化液的能量,如强烈搅拌、循环、流动等。

根据气体热力学理论,一定温度和湿度的空气经过压缩后,水蒸气密度增加,温度上升。当压缩空气温度下降到相对湿度100%对应温度时,便有液态水从压缩空气中析出,该温度即为“压力露点”。

在螺杆式主供风单元运行过程中,从进气过滤器吸入的外界湿空气中含有一定量的水蒸气,当湿空气被压缩压力升高时,水蒸气分压增大,当压缩比达到一定时,气体相对湿度达到100%,此时若环境温度下降至该状态下的压力露点之下时,便会有液态水析出,0.95 MPa压力下相对湿度与压力露点的对应关系如图3所示。

图3 相对湿度与压力露点的对应关系

该项目主供风单元额定工作压力为0.9 MPa,油气筒内部压力约为0.95 MPa,压缩比为10.5,压缩空气相对湿度为100%,由图3可知,该条件下压力露点约为68 ℃td,即油气筒内部温度在68 ℃以下时会有液态水析出。

对该项目车辆运转率进行抽样统计,发现该项目车辆运转率在10%左右,当日平均运转率为9%。主供风单元一天启动低于50次,单次打风时间约100 s,且两次打风之间时间间隔较长,约18 min。

为探究运转率与润滑油乳化的联系,将主供风单元在试验室条件下模拟某城际地铁实际运转率运行,并对环境温度、油气筒壁温、油冷出口温度等数据进行了监控和采集,结果如图4所示,可观察到油气筒壁温在运行2 h后稳定在55 ℃~63 ℃之间,低于该压力下的压力露点68 ℃td,因此在该运转率下,油气筒内部不可避免地会存在液态水析出。

图4 主供风单元各测点温度变化

主供风单元运行过程中,析出的液态水随压缩空气在油气筒内剧烈搅动,随着混入的液态水逐渐增多,油水混合物在高速运转时,使润滑油界面张力降低,液态水离散为颗粒而分散于润滑油中。另外,油品中的添加剂,如抗氧化剂和防锈剂,具有一定表面活性的物质,一端为具有亲油性的非极性基团,另一端为具有亲水性的极性基团,在一定转速下极性基团对水有一定的亲和能力,增强了油水分离的难度,促进油质乳化,使得润滑油呈现为浑浊乳化状。

2.2 乳化问题现车处理方案

对于轻度、中度乳化,随着含水量的增大,油品颜色由清澈透明淡黄色逐渐变为乳白色,此时可通过连续运行主供风单元,使润滑油内部温度升高,将内部水分蒸发,油品可自行恢复至正常状态,建议梅雨季节车辆回库后,结合日检对主供风单元连续运行20 min,进行预防。

当中度乳化未经控制发展至重度乳化时,可从油位镜中观察到润滑油已部分水解产生黏稠状杂质,此时可先适度旋松放油螺堵,将油气筒下部液态水排出,同时确认油位,必要时补油,随后连续运行主供风单元30 min,期间需注意是否存在异响,并观察油品改善情况,若有明显改善,可持续运行直至乳化现象消除,否则需整体更换润滑油。

2.3 润滑油乳化的影响

润滑油乳化对螺杆式空气压缩机、后处理系统、制动系统的影响恶劣而深远,对某城际车辆主供风单元润滑油乳化严重的车辆进行定期跟踪、研究,乳化产生的影响总结如下:

(1)机械部件异常磨耗、锈蚀

润滑油乳化后,油品运动黏度变大,不溶物含量增多,润滑效果下降明显。对乳化前后的润滑油进行抽样检测,滤膜分析表明油品中存在大量棕黄色小尺寸非金属颗粒、大量小于33 μm的金属磨粒和个别纤维(见图5)。其中小尺寸非金属颗粒多由油品长期含水量过大和油品水解导致,金属磨粒多见于机械部件磨损,该油品分析表明机体内部存在异常磨耗。

图5 乳化润滑油滤膜分析

若螺杆式主供风单元长期处于乳化状态,润滑油内部水分也会导致螺杆主机机体、轴承锈蚀,锈蚀产生的杂质在压缩过程中混入转子内部,导致螺杆转子磨损,供风效率下降。

(2)机组油消耗量异常、油气分离性能下降

润滑油乳化,液态水由于重力作用沉积在油气筒底部,将油位垫高,导致主供风单元运行过程中油分芯负荷增大,油气分离效果降低,部分润滑油随压缩空气进入后处理系统,导致过滤器异常排油,更严重时,大量润滑油进入干燥器内部,污染吸附材料,导致主供风单元出口空气湿度增大。

润滑油水解产生的胶状杂质随主供风单元运行时,极易附着在油分芯滤网上,导致油分芯流阻增大,流阻即油分芯内外压力差值,是衡量油分芯老化程度最直观的参数之一。对试验机以及某城际项目更换油分芯进行流阻测试,结果如图6所示,试验机油分芯流阻为10 kPa,更换件流阻高达19 kPa,远高于试验机流阻,次试验表明,该油分芯过滤能力劣化明显。

图6 新旧油分芯流阻测试

3 防乳化技术方案

当前轨道车辆螺杆式主供风单元均为连续工作制设计,即设计寿命按100%运转率计算,由于车辆调试、运营初期载客量较小,用风设备如空气弹簧等耗风量显著降低,主供风单元运转率远低于推荐运转率30%的要求,导致润滑油浑浊、乳化现象难以避免。绝大部分项目在正线运营后,乳化现象可自行消除。针对正线运营后乳化现象依然存在,且如不人为干预,油品持续劣化的项目,最有效的手段为提高主供风单元运转率,提高运转率方法因具体项目而不同,经过实践验证的主要措施如下:

(1)设置工作率调节装置

项目设计初期,可预估该项目实际工况,当前城际地铁线路站间距较大,车辆多为4编组,且部分地区高架线路占比较大,在我国南方雨季,主供风单元工况受外界环境影响较大,因此短编组城际地铁车辆设计初期,宜在车辆上设置工作率调节装置。

工作率调节装置是设置在总风管管路上通过主动排风增加空气的消耗量,从而提高空压机工作率以避免油乳化的装置。防油乳化气路原理如图7所示,由截断塞门、电磁阀、溢流阀、节流孔及消音器组成,其中设置溢流阀目的是在列车总风压力较高时(高于溢流阀设定值)排风支路工作,持续耗风,当列车总风压力较低时,将排风支路自动切除,以保证列车设备的耗风安全。对于耗风量的大小,取决于节流孔的孔径,孔径可根据实际运营时空压机工作率进行调整。电磁阀通过网络触发控制实现列车的智能排风,一般设置在晚间(非晚高峰时期),控制工作率调节装置工作,提升主供风单元运转率。为了提高工作率调节装置的可靠性,司机屏一般设置有关断按钮可自行关断网络触发。

1—塞门;2—电磁阀;3—溢流阀;4—节流阀;5—消音器。

(2)提高主供风单元内部耗风

螺杆式主供风单元内部耗风方式主要有二次回油回路、双塔干燥器反吹气路、排污电磁阀排污,现车可通过调整二次回油回路、干燥器反吹气路节流栓孔径大小,或调整排污电磁阀排污时间增大主供风单元内部耗风,降低出口压缩空气流量,提高主供风单元运转率。

在上述3种方案中,增大双塔干燥器反吹耗风量,不仅能显著提高主供风单元运转率(主供风单元运行时间占当日车辆运营时间的百分比),也可提高干燥器内部吸附剂再生程度,更利于干燥剂吸附,提升主供风单元出口空气质量,因此该方案成为行业内现车整改首选方案。

4 防乳化方案验证

为解决本城际地铁项目的乳化问题,分别采用ø2.2 mm、ø2.5 mm干燥器节流栓进行实车验证,根据统计,当采用ø2.2 mm节流栓时,主供风单元当日运转率在18%左右,当节流栓孔径达到2.5 mm时,运转率提升至20%~23%之间,较整改前运转率(9%)相比显著提升。

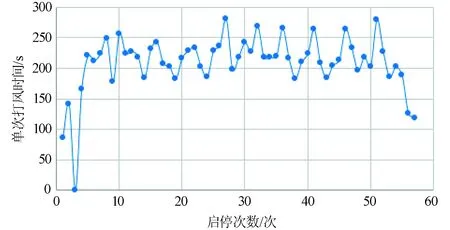

图8~9为本次整改车辆正线运营当日单次打风时间统计,从中可以看出当节流栓孔径为2.2 mm时,主供风单元单次打风时间在160 s左右,当节流栓孔径提升至2.5 mm时,主供风单元单次打风时间提升至220 s,较整改前单次打风时间(100 s)显著提升。在一定时间段内,单次打风时间越长,油气筒内部油温越高,越有利于压缩产生的液态水及时排出,从为期1个月的油品跟踪情况来看,节流栓整改车辆未再次发生润滑油乳化问题。

图8 ø2.2 mm节流栓单次打风时间统计

图9 ø2.5 mm节流栓单次打风时间统计

综上,本项目通过调整干燥器节流栓孔径可显著提升主供风单元运转率及单次打风时间,有利于螺杆式压缩机内部油温维持在较高温度,解决了长期油温过低导致的乳化问题。

5 总结

本文通过对城际列车螺杆式主供风单元润滑油乳化问题的分析,从设计源头出发,系统性研究润滑油乳化故障的影响及解决方案,通过地面试验、实车跟踪,确认了该优化方案的有效性,对城际列车螺杆式主供风单元的防乳化设计有较高参考价值。