通脉无蔗糖颗粒成型工艺的优化

2022-09-15王宇鹤张瑞瑞廖予菲

王 萍,许 刚,王宇鹤,张瑞瑞,廖予菲

(1.陕西国际商贸学院 医药学院,陕西 西安 712046;2.陕西省中药绿色制造技术协同创新中心,陕西西安 712046;3.陕西步长制药有限公司,陕西 西安 710075;4. 西藏民族大学附属医院,陕西 咸阳 712082)

通脉颗粒载于卫生部颁《药品标准中药成方制剂》(第4 册),由丹参、川芎、葛根3 味药材组成,具有活血通脉之效,临床上主要用于缺血性心脑血管疾病、动脉硬化、脑血栓、脑缺血、冠心病、心绞痛等症的治疗。随着社会的发展以及人们饮食结构的改变,越来越多的人患有高血糖症,而通脉颗粒原方是以蔗糖为辅料制成的颗粒,严重限制了其临床应用范围。为此,本试验拟采用不含蔗糖的稀释剂制备通脉无蔗糖颗粒剂。

不同辅料的配比会严重影响颗粒剂的质量,而混料试验是通过实物试验,考察各种混料成分与试验指标之间的关系,具有多目标同步化、试验次数少、参数预测精度高等优点,已广泛用于药品辅料配比问题的处理[1-4]。

本试验采用Design Expert 8.0.6 试验设计软件,应用D-optimal 混料设计,以成型率、休止角、溶化率及成型颗粒吸湿性的综合评分OD值为评价指标,优化通脉颗粒的辅料组成,并在最佳辅料组成的基础上,采用Box-Behnken 试验设计优化其成型工艺,为该方的工业生产提供试验基础。

1 仪器与材料

1.1 仪器

BT125D 型电子天平[赛多利斯科学仪器 (北京)有限公司];智能型电热恒温鼓风干燥箱(上海琅轩实验设备有限公司);FT-104B 型休止角测定仪(宁波瑞柯伟业仪器有限公司);标准检验筛(浙江上虞市道墟五四仪器沙筛厂)。

1.2 材料

丹参(批号:210102)、葛根(批号:200902)、川芎(批号:201102)均购自亳州市豪门中药饮片有限公司,并由陕西国际商贸学院生药教研室雷国莲教授鉴定,均符合2020 年版《中国药典》规定。可溶性淀粉(批号:20200610,天津市风船化学试剂有限公司);糊精(批号:20201105,天津市河东区红岩试剂厂);甘露醇(批号:20200115,天津市北方天医化学试剂厂);微晶纤维素(批号:20210827,成都市科龙化工试剂厂);乳糖(分析纯,批号:20200514,天津红岩试剂厂)。

2 方法与结果

2.1 通脉浸膏粉的制备

按处方比例称取丹参、葛根、川芎饮片,加13倍量水,提取3 次,每次70 min,滤过、合并提取液,浓缩,减压干燥(65℃),粉碎,过80 目筛,即得。

2.2 颗粒的制备

取浸膏粉适量,加入相应辅料,加润湿剂制软材,过16 目筛挤压制粒,于60℃干燥3h,整粒,得通脉颗粒。

2.3 评价指标

2.3.1 成型率 本试验双筛分法[5]进行颗粒成型率考察,即收集能通过1 号筛和不能通过5 号筛的颗粒为合格颗粒,计算成型率。重复操作测定3 次,取平均值。成型率(%) = (合格颗粒质量/样品质量)× 100%。

2.3.2 溶化率的测定 参照2020 年版《中国药典》及文献报道[6],取“2.2”项下的颗粒5 g,精密称定,加100 mL 热水,震荡5 min,离心 15 min,全部溶化,吸取上清液25 mL,置干燥恒重的蒸发皿中,水浴蒸干,残渣于 105 ℃干燥至恒重,并称定重量,计算溶化率。平行测定3 次,取平均值。溶化率(%)=(溶化颗粒质量/样品质量)×100%

2.3.3 休止角的测定 取“2.2”项下的颗粒,置休止角测定仪中(圆盘直径2R= 10 cm),记录圆锥体高度(H),依据公式计算休止角α。重复操作测定3 次,取平均值。α(°)=arctan(H/R)

2.3.4 吸湿率的测定 参考文献报道[7],取“2.2”项下干燥恒重的颗粒适量,精密称定,将其置于恒重的扁形称量瓶中,摊开至厚度约为2 mm,于相对湿度为75%的干燥器(装有饱和NaCl 溶液的干燥器)中放置48 h,称重,计算吸湿率。平行测定3 次,取平均值。吸湿率(%)=(吸湿后样品质量-吸湿前样品质量)/吸湿前样品质量× 100%。

2.3.5 综合评分OD本次试验采用最小-最大标准化法将成型率、溶化率、休止角和吸湿率指标转换成为0-1 的“归一值”,各指标“归一值”求几何平均数,得总评“归一值”(OD)[8-11],计算公式为:OD= (d1d2d3…dk)1/k(其中k 为指标数,d为指标归一值)。

采用Hassan 方法对取值越大越好的指标(成型率和溶化率)或越小越好的指标(休止角和吸湿率)的指标进行数学转换后计算最小值dmin、dmax,计算公式为:dmin=(Ymax-Yi)/(Ymax-Ymin)、dmax= (Yi-Ymin)/(Ymax-Ymin),式中Ymax和Ymin分别为指标最大值与最小值,Yi为指标 i 实测值,i 为指标数。

2.4 稀释剂种类的选择

取通脉浸膏粉适量,分别与可溶性淀粉、糊精、甘露醇、微晶纤维素、乳糖混合,制软材,制颗粒,根据试验结果选择辅料,结果见表1。

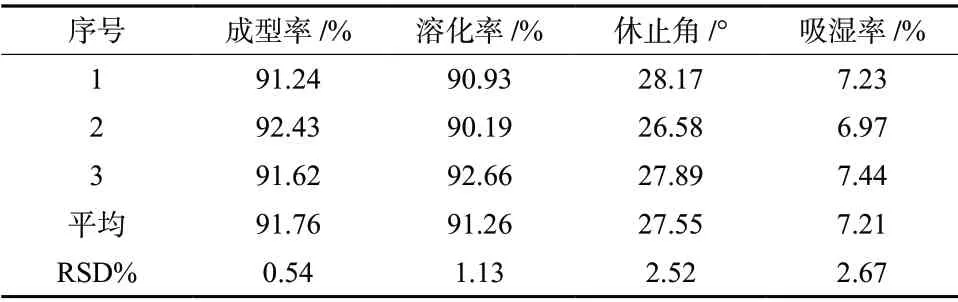

表1 稀释剂种类的选择Tab. 1 Selection of diluent types

由表1 可知,糊精的吸湿率较高,微晶纤维素的流动性较差,且用糊精和微晶纤维素为辅料制备的颗粒溶化率较差,有大量沉淀,故本试验研究不选择这两种辅料制备颗粒。虽然可溶性淀粉为辅料制备的颗粒成型率较高,但可溶性淀粉辅料制备颗粒吸湿率较高,不利于颗粒剂的保存;乳糖和甘露醇为辅料制备的颗粒其成型率和溶化率均较好,但休止角均超过30°,不如可溶性淀粉。由此可知,选择单一辅料很难满足颗粒制备需求,因而选择乳糖、甘露醇、可溶性淀粉混合辅料制备。

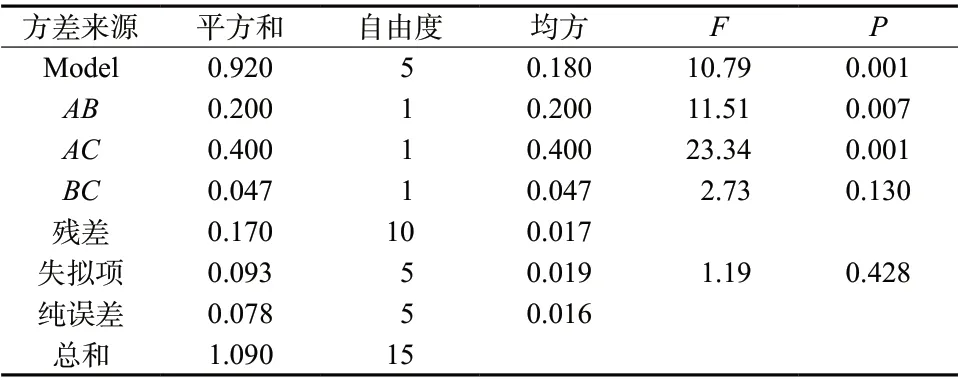

2.5 混合稀释剂配比设计

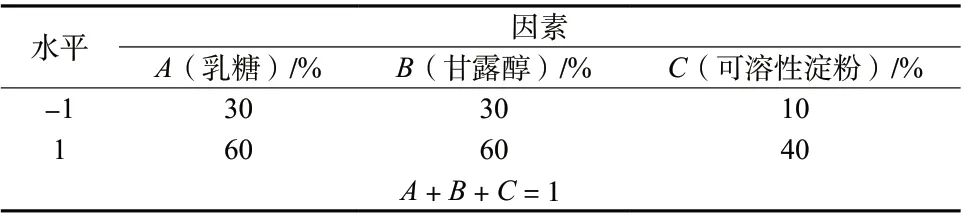

2.5.1 试验设计与结果 本试验采用D-Optimal方法,以乳糖、甘露醇、可溶性淀粉在混合稀释剂中所占比例为影响因素,以成型率、休止角、溶化率及成型颗粒吸湿性的综合评分OD为指标,根据前期单因素试验结果,采用Design-Expert 软件优选混合稀释剂的最佳配比。因素水平表及结果见表2、3。

表2 因素水平表Tab. 2 Factor and levels

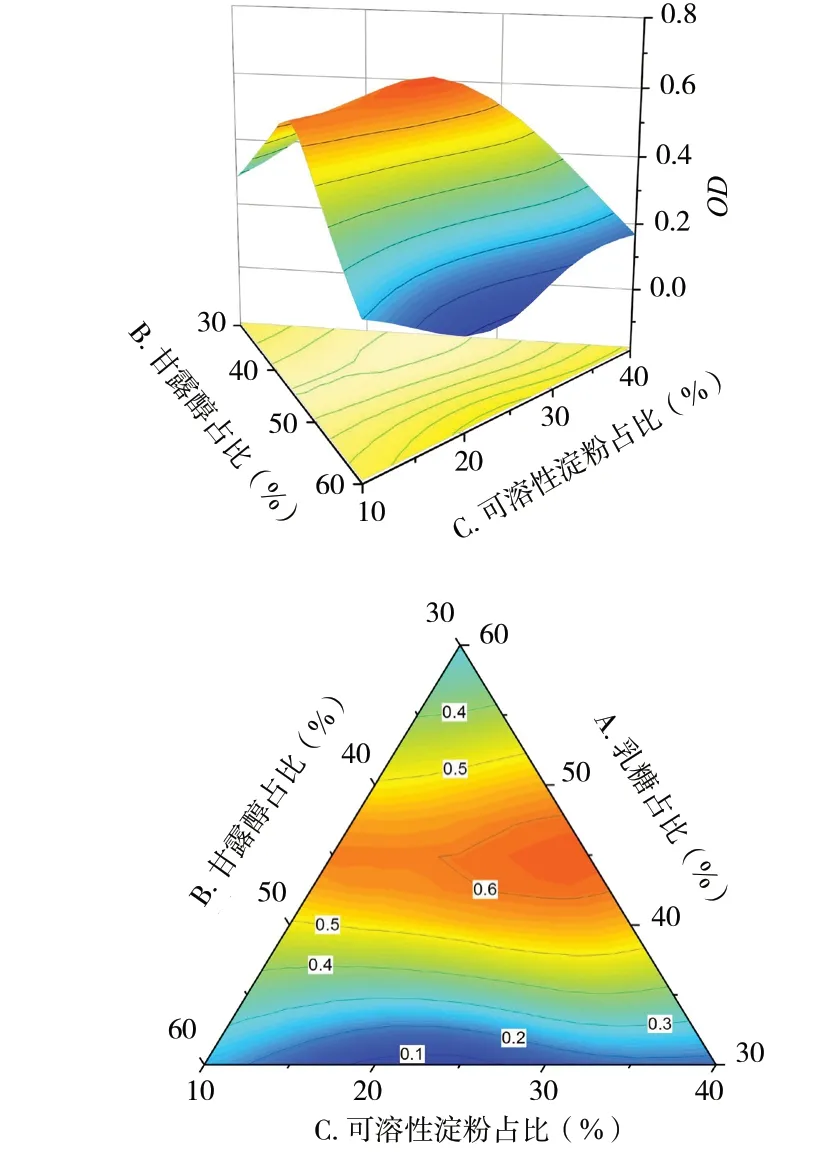

对表3 中试验数据应用Design-Expert 8.0.6 软件,对测定结果进行数学模型拟合与回归分析,结果软件建议采用二次模型,拟合回归方程为:

表3 D-最优混料试验设计与结果Tab. 3 D-optimal test design and results

由方程可知,二次项回归系数绝对值的大小依次为AC>AB>BC,说明AC交互作用对OD影响最大,BC交互作用对OD影响最小。

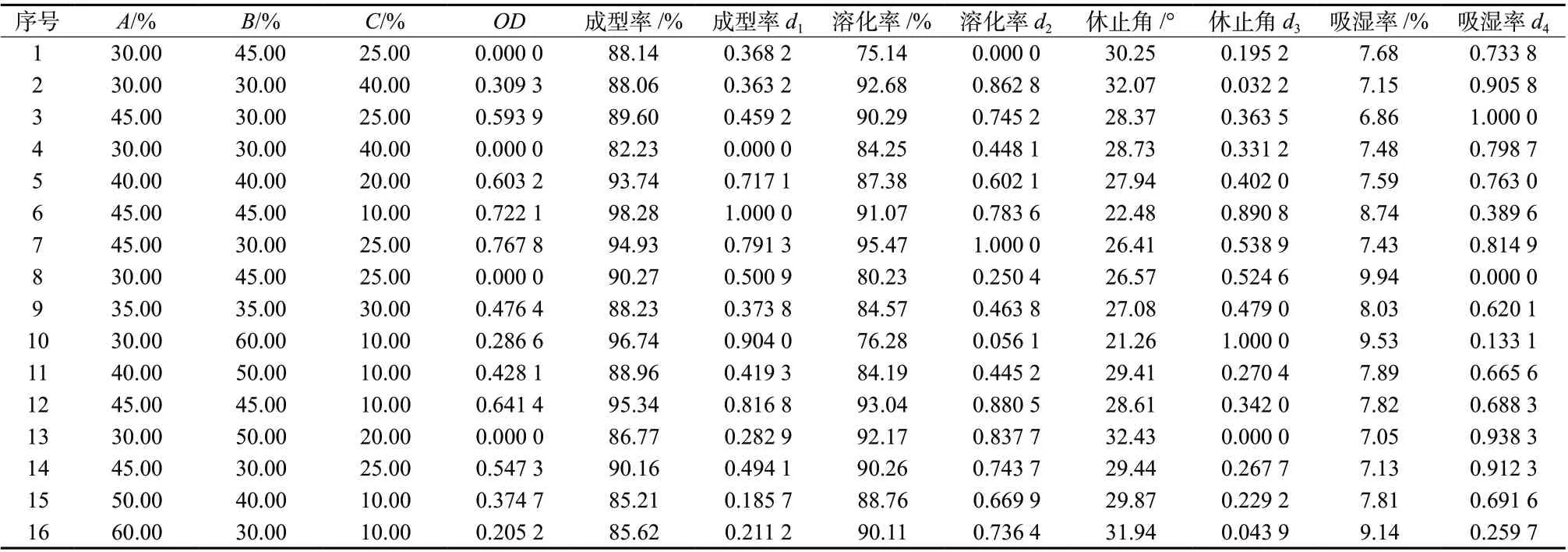

2.5.2 方差分析 对表3 中试验结果进行方差分析,得到方差分析结果见表4,响应面分析图见图1。

图1 因素交互作用的响应面图和等高线图Fig. 1 Response surface diagram and contour diagram of each factor interaction

表4 方差分析表Tab. 4 Response variance analysis results

由分析结果可知,模型的P= 0.001 < 0.05,表明该模型具有显著性;失拟项P= 0.428 > 0.05,说明模型拟合实际程度较高,可以用来预测成型颗粒的综合评分值;交互因素AB和AC的P值均小于0.01,说明对OD影响有显著性,曲面变化较陡,BC的P>0.05,曲面变化较缓,说明两者的交互作用影响较小。由此得到的最优配比为乳糖占比为43.811%,甘露醇占比为30%,可溶性淀粉占比26.189%,OD为0.664 7。考虑生产的操作性,调整乳糖占比为44%,甘露醇占比为30%,可溶性淀粉占比26%。

2.5.3 验证试验 根据优选的最佳混合辅料配比,进行3 批样品验证,结果表5。

表5 验证试验结果表Tab. 5 Results of verification tests

由表可知,各评价指标RSD < 3%,各指标的实测值与预测值接近,说明预测的混合辅料配比合理可信。

2.6 湿颗粒制备工艺

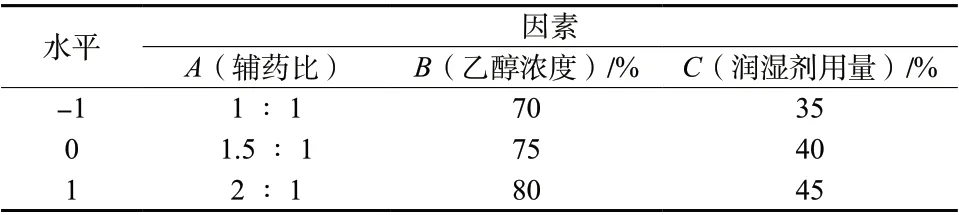

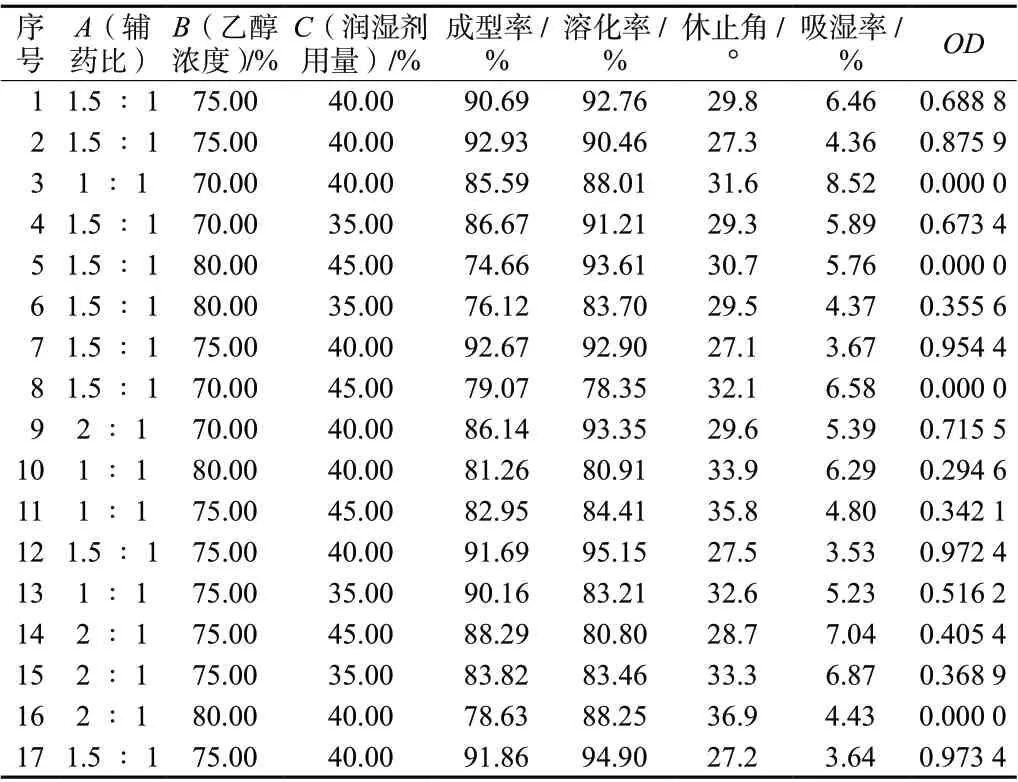

2.6.1 响应面试验结果 结合单因素试验结果,以影响制粒工艺的因素辅药比、润湿剂浓度(乙醇浓度)、润湿剂用量为自变量,以OD为响应值,采用Box-Behnken 试验优化其制备工艺,因素水平表见表6,试验结果见表7。

表6 因素水平表Tab. 6 Factor and levels

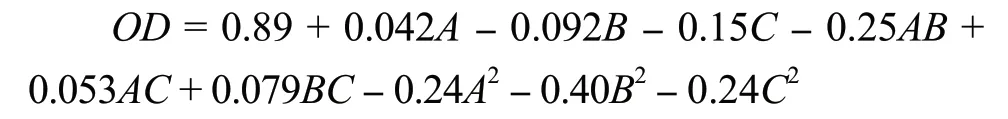

对表7 中试验数据应用Design-Expert 8.0.6 软件,对测定结果进行数学模型拟合与回归分析,拟合回归方程为:

由方程可知,二次项回归系数绝对值的大小依次为BC>AC>AB,说明BC交互作用对OD影响最大,AB交互作用对OD影响最小。

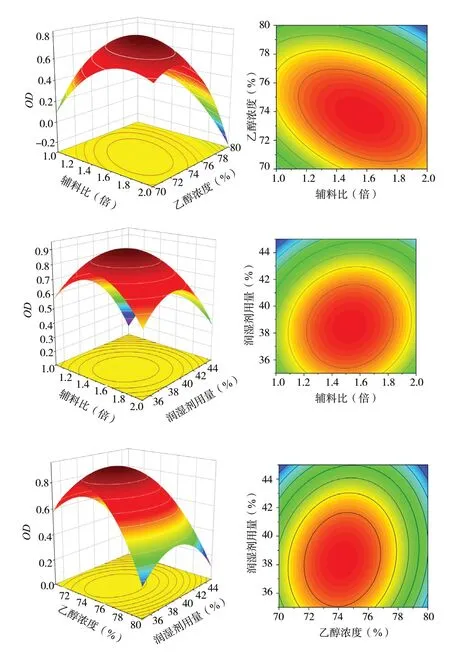

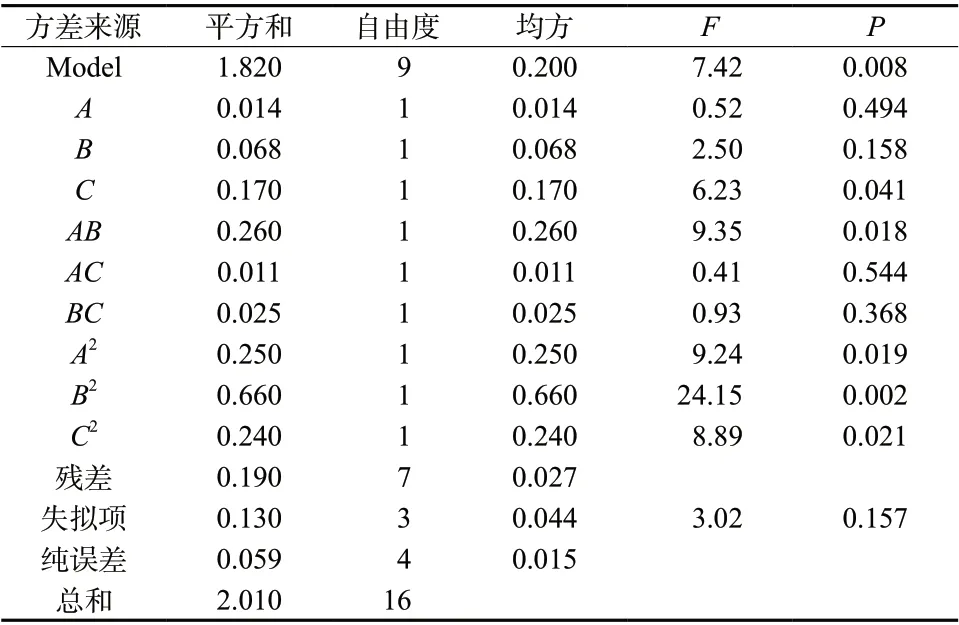

对表7 中试验结果进行方差分析,得到方差分析结果见表8,响应面分析图见图2。

图2 因素交互作用的响应面图和等高线图Fig. 2 Response surface diagram and contour diagram of each factor interaction

表7 试验设计与结果Tab. 7 Design and results of tests

表8 方差分析表Tab. 8 Response variance analysis results

由方差分析表可知,模型的P= 0.008 < 0.01,表明该模型具有极显著性;失拟项P= 0.157 > 0.05,说明模型拟合实际程度较高,可以用来预测成型颗粒的综合评分值;交互因素AB的P值小于0.01,说明该交互因素对OD影响有显著性,曲面变化较陡,而AC和BC的P< 0.05,曲面变化较缓,说明两者的交互作用影响较小。由此得到的最优制备工艺参数为辅药比为1.54,乙醇浓度为74.2%,润湿剂用量为39.07%,OD为0.923 2。考虑生产的操作性,调整辅药比为1.54,乙醇浓度为74%,润湿剂用量为39%。

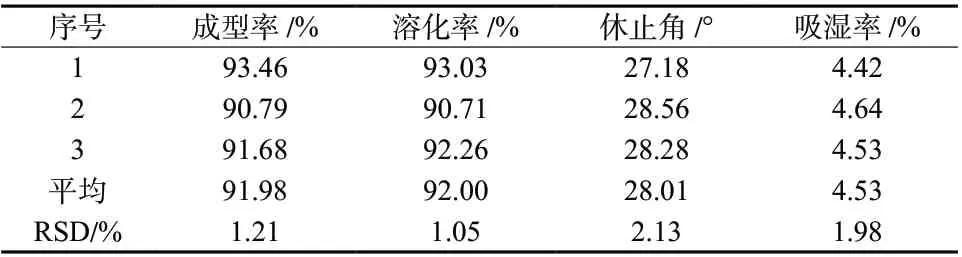

2.6.2 工艺验证 按照确定的最佳工艺参数,进行3 次平行试验,试验结果见表9。

由表9 可知,各评价指标RSD < 3%,各指标的实测值为成型率91.98%,溶化率92.00%,休止角28.17°,吸湿率4.53%,与各指标预测值的相对偏差依次为0.44%、1.55%、1.47%、2.26%,说明预测的制备工艺合理可信。

表9 验证试验结果表Tab. 9 Results of verification tests

3 讨论

3.1 在前期试验研究过程中,发现通脉颗粒水提液的浸膏得率较高,若改变制备工艺增加精制操作降低出膏率,与原生产工艺不一致,势必影响疗效;若采用稠浸膏与辅料混合制颗粒,则在制备过程中制得软材黏性大,不易制粒,故将制颗粒的方法确定为经减压干燥粉碎后的粉末湿法制粒,从而减少辅料的用量,提高患者的用药依从性。

3.2 在对稀释剂种类选择考察时,发现单一的稀释剂很难同时满足成型率、溶化率、休止角和吸湿率等指标的要求,这说明需要选择混合稀释剂。为此,本试验首先对单一稀释剂的种类进行筛选,之后运用D-optimal 混料设计对乳糖、甘露醇、可溶性淀粉的配比进行优化,最终确定了混合稀释剂的配比为乳糖44%,甘露醇30%,可溶性淀粉26%。

4 结论

通过D-optimal 混料设计试验结合Box-Behnken响应面法最终确定的通脉颗粒(无蔗糖)成型工艺稀释剂乳糖∶甘露醇∶可溶性淀粉配比为0.44 ∶0.30 ∶0.26,主药与稀释剂的配比为1 ∶1.54,74%的乙醇用量为39%,所制得颗粒符合颗粒剂质量要求,但辅料的改变是否会影响其质量稳定性还需进一步研究。