基于TRIZ理论无心车床的设计与仿真

2022-09-15杜春宽倪晓陈国美

杜春宽,倪晓,陈国美

(1.无锡商业职业技术学院智能装备与汽车工程学院, 江苏无锡 214153;2.无锡市新湖冷拔校直机厂, 江苏无锡 214115)

0 前言

无心车床主要车削较长金属管、金属棒等外圆面,去除表面氧化层、脱碳层、锈蚀、裂纹等缺陷,加工尺寸、表面粗糙度和直线度等精度较高,广泛应用在汽车、化工、食品机械等领域。国内关于无心车床设计的文献较少,大部分文献都是关于传动机构、导向机构、主轴、建模仿真等方面的研究。通过专利检索和网络资源收集,发现无心车床仍以传统结构为主,自动化程度低,难以满足制造业向数字化、智能化、智慧化发展的需求。本文作者利用TRIZ理论分析技术矛盾,借助矛盾矩阵查找发明原理,根据发明原理和借鉴普通车床机构和无心车床文献研究成果基础上,设计一种新型无心车床。利用主动轴和从动轴的相对运动带动螺纹盘驱动刀盘转动,实现刀具进给量自动调整、工件外圆面车削加工和锥面加工,扩大无心车床加工范围和自动化程度。

1 TRIZ理论及其技术矛盾分析法

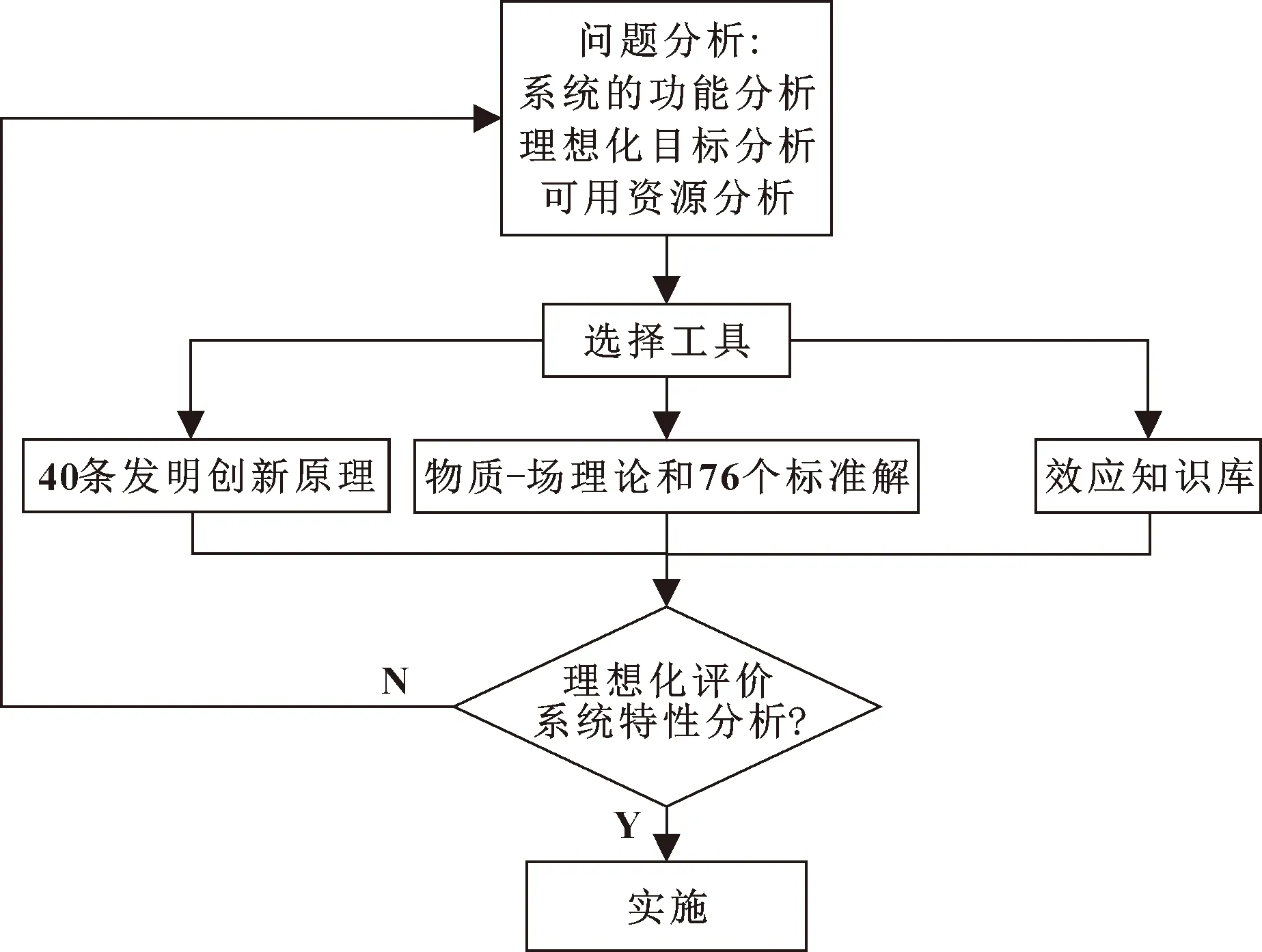

TRIZ理论是根里奇·阿奇舒勒带领团队在分析、比较、归纳250万份高质量专利文献基础上,总结出的一套发明问题解决方法和理论。通过问题分析把实际问题转化成TRIZ问题模型,然后选择对应的TRIZ工具,利用TRIZ工具选择标准问题解决模型,结合工程实际经验,创造性提出问题解决方案。TRIZ理论有利于工程技术人员掌握发明创造的方式方法,提高创新解决工程问题的能力,在国家制造业转型升级过程中得到企业和科技人员的重视,获得了广泛应用。TRIZ理论解决问题的流程如图1所示。

图1 TRIZ理论解决问题流程

TRIZ理论认为在产品或技术系统中都存在矛盾,矛盾的解决使发明问题得以解决和改进,是发明创造的核心。TRIZ理论把矛盾分为技术矛盾、物理矛盾和管理矛盾,管理矛盾在一定条件下可以转化为技术矛盾或物理矛盾。技术矛盾是指技术系统中两个参数之间相互制约,某一个参数提高时,导致了另一个参数恶化而产生的矛盾,是TRIZ理论问题模型之一。利用技术矛盾模型解决发明问题,首先把实际问题转化为通用工程参数的技术矛盾,确定欲改善的参数和被恶化的参数,再根据欲改善的参数和被恶化的参数在阿奇舒勒矛盾矩阵表中查找推荐的发明原理(阿奇舒勒矛盾矩阵表格第一列为要改善的参数、第一行为被恶化的参数,列和行交汇处表格里的数字则为可用的发明原理编号),再经分析、遴选出有益于问题解决的发明原理,结合专业知识和经验,最后确定发明问题的解决方案。

2 基于TRIZ理论的无心车床创新设计

2.1 现有无心车床存在的问题

通过整理分析期刊文献、专利、网络资料等,发现针对无心车床没有实质性的改进设计,大部分改进是在原有结构基础上进行局部优化设计,这使无心车床无法脱离原有结构的限制,使自动控制系统难与其结合实施,自动化程度低,也降低了无心车床与配套设备组建自动化、智能化产线的可能性。刀盘是无心车床的核心部件,刀具能否实现自动进给和退刀,直接影响到无心车床的自动化程度。现有大部分刀盘均是通过凸轮结构调节刀具进给,凸轮机构是点、线接触的高副,接触面小、承载能力低、较易磨损、寿命短,可靠性差;通过凸轮轮廓实现刀具的进给,可控性差,轮廓磨损后,轮廓发生改变,使进给量控制更加复杂化,需要人工测量和修正,限制了自动化改造的可行性。

2.2 技术矛盾分析

改变原有刀盘接触面积小、易磨损的凸轮结构,就是要重新设计和制造刀盘,刀具进给由高副接触向低副接触转变,增大接触面,提高使用寿命和可靠性。重新设计和制造刀盘机构,改变了原有简单的凸轮结构,会增加机构的系统复杂性,同时,设计和制造需要大量时间来完成。因此,提高刀盘机构的可靠性,就会导致系统的复杂性和时间损失,从而造成了技术矛盾的出现,可靠性是欲改善的参数,系统的复杂性和时间损失是被恶化的参数。

提高无心车床自动化程度势必放弃原有车床结构,重新设计可实施自动控制的车床结构。新的无心车床相对原有成熟无心车床,生产成本增加、可制造性下降,且存在无心车床系统复杂和难实现的风险,所以自动化程度与可制造性和系统复杂性构成了技术矛盾,自动化程度是欲改善的参数,可制造性和系统的复杂性是被恶化的参数。

2.3 无心车床创新设计方案

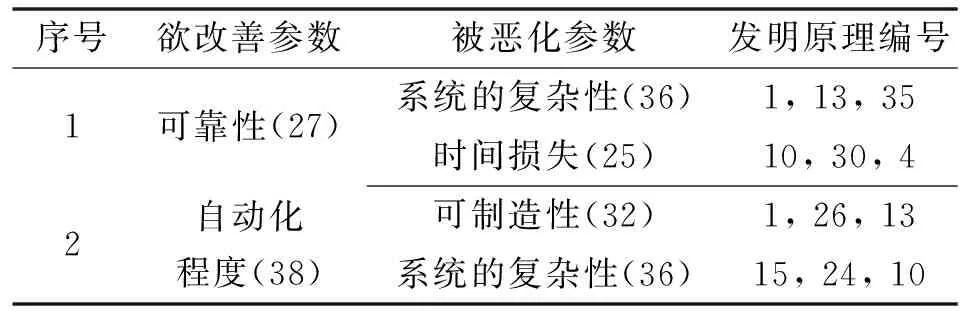

根据第1组中欲改善参数可靠性27和被恶化参数系统的复杂性36,从阿奇舒勒矛盾矩阵表中查得发明原理1“分割”、发明原理13“反向作用”、发明原理35 “改变物理或化学参数”;根据欲改善参数可靠性27和被恶化参数时间损失25,从阿奇舒勒矛盾矩阵表中查得发明原理10 “预先作用”、发明原理30 “柔性壳体或薄膜”和发明原理4“增加不对称”,矛盾矩阵分析如表1所示。经分析发现,发明原理1和发明原理10对技术矛盾的解决是有帮助的,而对刀盘改进设计帮助不大。采用凸轮机构刀盘或组合刀架结构,装夹车刀的刀架和刀盘基本都是一体的,需要手动调节车刀径向进给量和锁紧车刀,难以实施自动控制车刀进给量。分割发明原理中方法“将物体分成容易组装和拆卸的部分”提示可将刀架与刀盘分离,让刀盘能够驱动刀架实现径向进给或退刀。通过分析齿轮、带、链、螺纹等各种传动机构发现,平面螺纹传动较为合适,类似三爪卡盘结构(见图2),主要由平面螺纹盘、三爪卡盘、卡爪刀架和车刀等构成,螺纹盘安装在三爪卡盘内部,卡爪刀架安装在三爪卡盘卡槽内,卡槽使卡爪刀架只能做径向运动。卡爪刀架与螺纹盘接触面做成螺纹,并与螺纹盘啮合,螺纹可驱动卡爪刀架沿三爪卡盘卡槽做径向运动。3个卡爪刀架均布在三爪卡盘上,对中性好,且单螺纹有自锁性,车刀进给量调整好后,在自锁作用下,车刀不会运动。此外,由于被加工工件所受径向力大部分相互抵消,工件弯曲变形量小。卡爪螺纹与螺纹盘啮合时存在间隙,对车刀精确进给产生影响。根据预先作用发明原理中方法“预先对物体(全部或部分)施加必要的改变”,可在设备使用前,对卡爪螺纹与刀盘螺纹间隙进行测量,获取偏差值,然后通过控制技术给予补偿,从而消除螺纹啮合产生的误差。

表1 矛盾矩阵分析结果

图2 刀盘结构

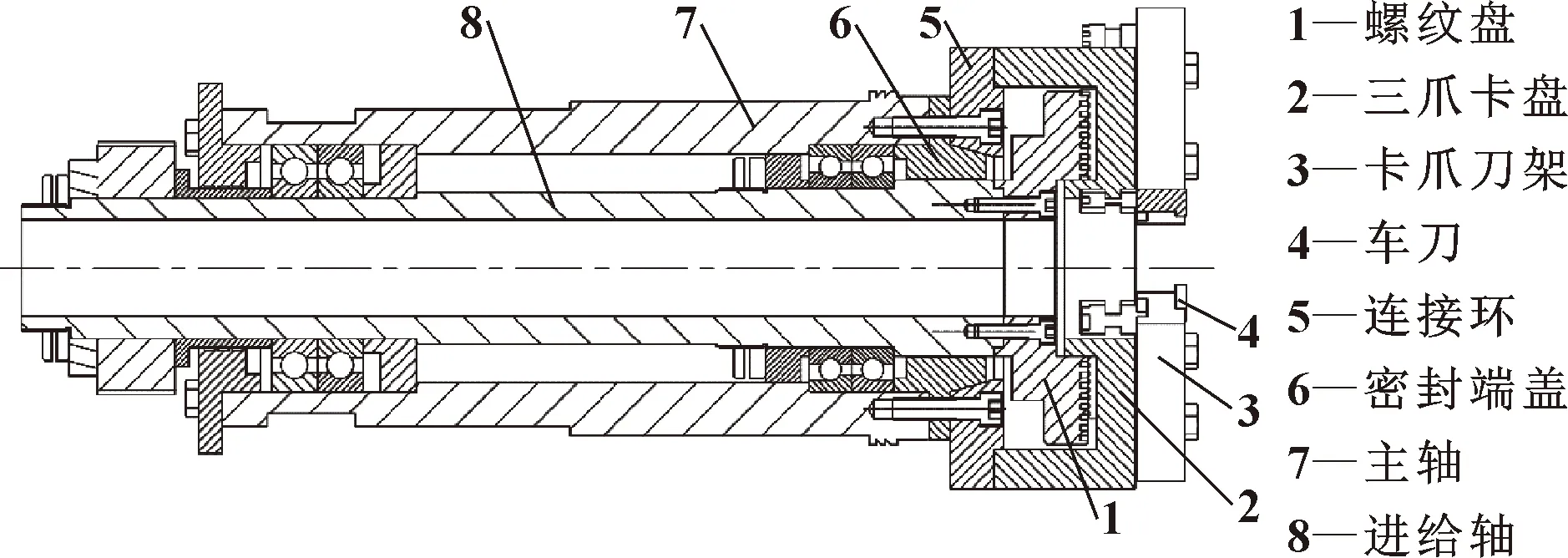

根据第2组中欲改善参数自动化程度38和被恶化参数可制造性32,在阿奇舒勒矛盾矩阵表中查得发明原理1 “分割”、发明原理26 “复制”、发明原理13 “反向作用”。根据欲改善参数自动化程度38和被恶化参数系统的复杂性36从阿奇舒勒矛盾矩阵中查得发明原理15“动态特性”、发明原理24“借助中介物”和发明原理10“预先作用”,如表1所示。分析以上6个发明原理,发现发明原理1和发明原理15对技术矛盾的解决是有帮助的,其他4个发明原理对问题的解决作用不大。原有无心车床主轴和刀盘安装在一起,刀架安装在刀盘上,同步转动,而车刀进给和退刀都是独立进行的,与主轴转动没有关系。根据分割发明原理1中方法“把一个物体分成相互独立的部分”和动态特性发明原理15中方法“分割物体,使其各部分可以改变相对位置”,把主轴分解成2个独立轴,并能产生相对运动,一根轴驱动车刀进行车削,另一根实现车刀进给和退刀,能够在静止状态和运动状态调整车刀进给量,车刀进给不受无心车床状态限制,可实现工件外圆面加工和锥面加工,扩大无心车床加工范围,也为无心车床自动化实现打下基础。无心车床双轴结构如图3所示。

图3 无心车床双轴及刀盘结构

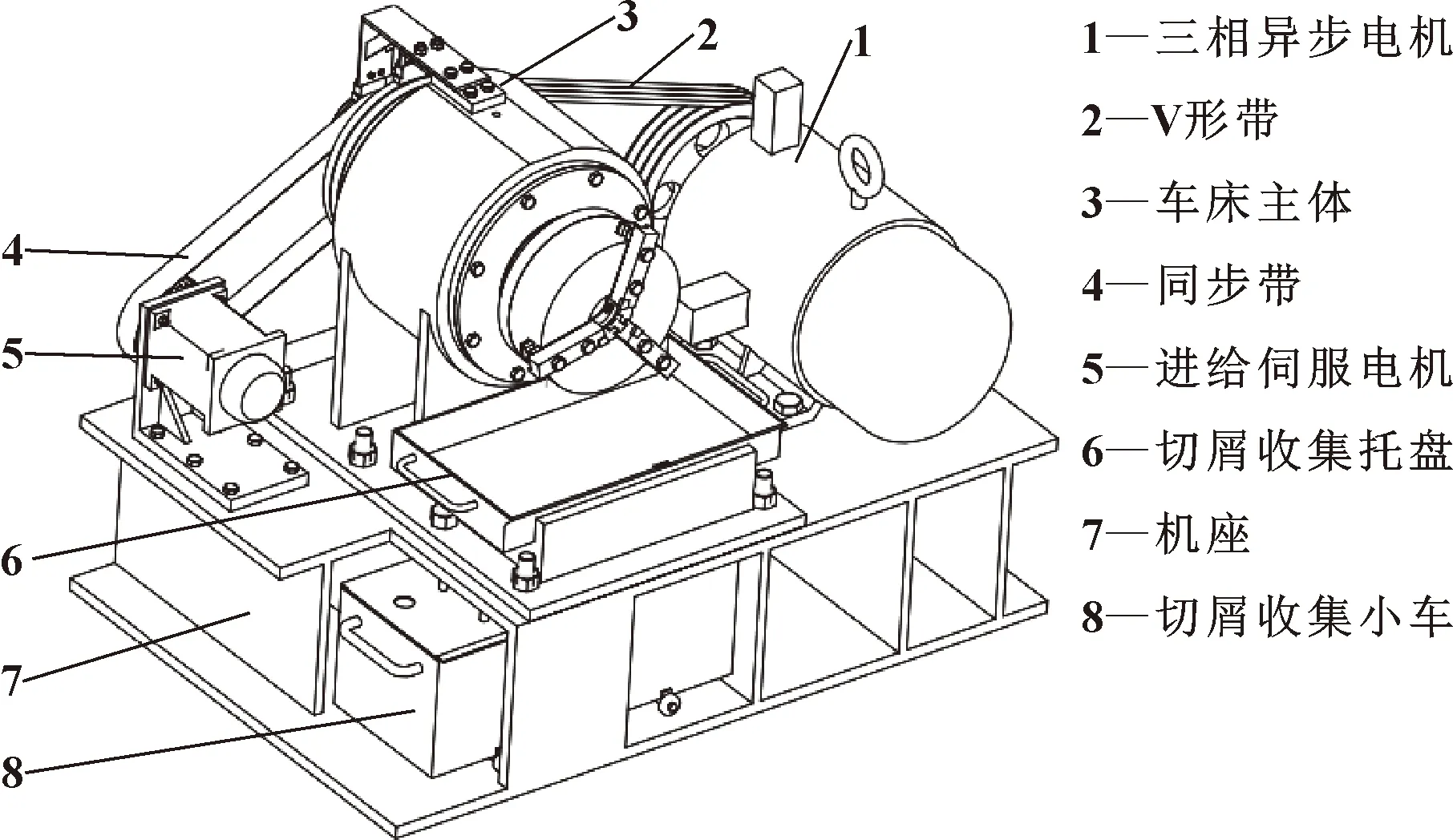

2.4 无心车床结构及工作原理

无心机床如图4所示,主要由机座、车床主体、进给伺服电机、三相异步电机和传动带等组成。伺服电机通过同步带与进给轴相连,驱动螺纹盘转动;三相异步电动机通过V形带驱动主轴带动三爪卡盘转动,各轴末端装有旋转编码器测量转速,并反馈给控制系统。主轴和进给轴转向相同,以主轴转速为参照,控制进给轴转速,通过主轴和进给轴转速差实现刀具进给和退刀,当进给轴转速小于主轴转速时(顺时针转动),实现进给,反之,实现退刀;当转速相同时,刀具相对静止,按给定的进给量进行切削。

图4 无心车床装置

3 切削力学分析与加工仿真

3.1 切削力学分析

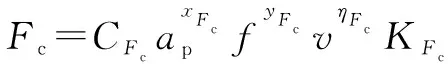

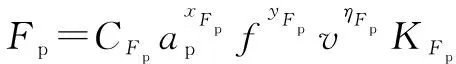

车削加工合力一般分解成切削力、背向力和进给力3个相互垂直的分力。工件沿轴向进给,3把车刀做高速旋转运动切削工件,车刀对工件施加切削力和背向力,而工件进给对刀具施加轴向力,刀具对工件施加反作用力,即进给力。如图5(a)所示,3把车刀均匀分布在工件周围,相隔120°,分别是粗车车刀、半精车车刀和精车车刀,背吃刀量依次减小,即>>,而切削速度、进给量相同。切削力指数经验计算公式:

式中:为背吃刀量,mm;为进给量,mm/r;为切削速度,mm/s;、、为影响系数;、、、、、、、、为影响指数;、、为修正系数。

图5 车削受力分析

=++

其中:、、为刀具作用于工件的力臂长度,mm。

3.2 切削加工仿真分析

为进一步验证无心车床设计的合理性,利用Deform软件对切削加工进行模拟仿真,把仿真值与理论计算值进行比较,验证无心车床车削的可行性。

坯料采用45圆钢,直径为100 mm。由于只研究切削力,不研究车刀磨损等,设置车刀为刚体,不赋予材料。参照《机械加工工艺师手册》,取主切削速度=200 r/min、进给量=0.3 mm/r,为去除坯料表面氧化皮、刮痕、污物、锈蚀等,以获取精度较高的工件,3把车刀总的背吃刀量设为3.5 mm。进行两次仿真切削,第一次仿真切削:=2 mm、=1 mm、=0.5 mm;第二次仿真切削:=1.6 mm、=1.2 mm、=0.7 mm(为粗加工背吃刀量、为半精加工背吃刀量、为精加工背吃刀量)。

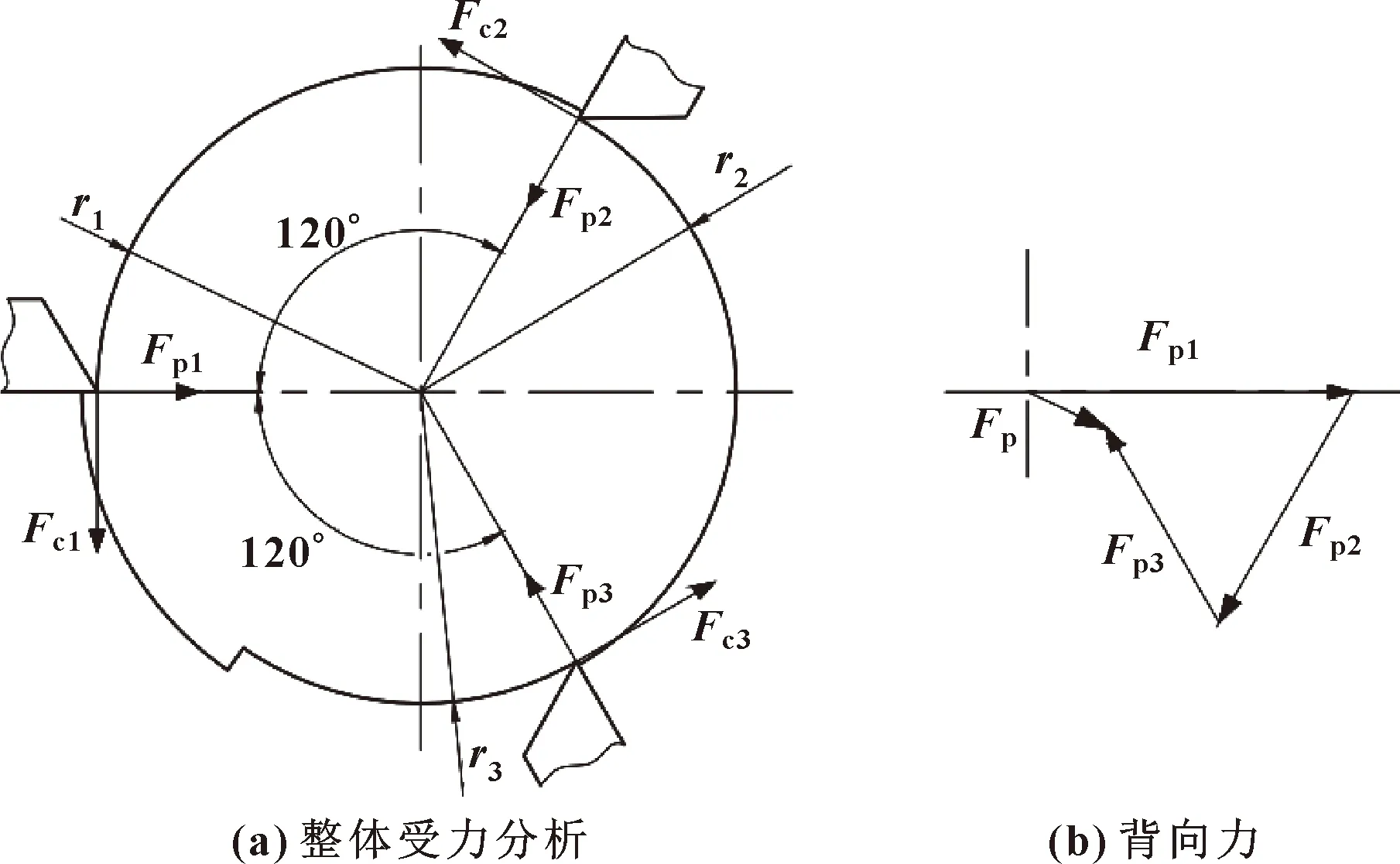

(1)模型建立

Deform软件自带的车削仿真模块是单把车刀对坯料进行切削,不能模拟3把车刀同时切削。为真实模拟无心车床车削过程,自建有限元分析模型。考虑刀具相对工件的定位和各车刀背吃刀量的不同,在工件模型上设置好车刀位置、设计好背吃刀量和进给量。为减少计算机内存占用和工件网格划分时间,提高仿真时效,把模型设置成空心棒料,且取较短长度,如图6(a)所示;所设车刀与工件模型相匹配, 保障切屑截面面积的准确性,几何模型如图6(b)所示。采用Absolute模式对工件进行四面体网格划分,最小网格尺寸为进给量的1/4,即0.075 mm,Size Ratio为8,网格重新划分标准为0.7,选用Conjugate Gradient求解器,采用Direct Iteration法求解切削变形。

图6 几何模型

(2)切削力矩理论值和仿真值的分析与比较

图7所示为两次不同背吃刀量仿真切削力矩。可以看出:在起始阶段切削力矩逐步增大且波动大,这是由于车刀逐步切入工件,车刀与工件接触面增加,摩擦力也逐步增大,在切削过程中,材料由弹性变形向弹塑性、塑性变形转变,变形抗力增强、伴有强烈的振动;当车刀完全切入工件后,切屑生成趋于平稳,切削力矩也趋于稳定,在平稳切削过程中存在晶格畸变、加工硬化、网格重新划分等,切削力矩也存在频率较高的波动,使载荷曲线呈现“剧烈运动”。

图7 切削力矩(n=200 r/min,f=0.3 mm/r)

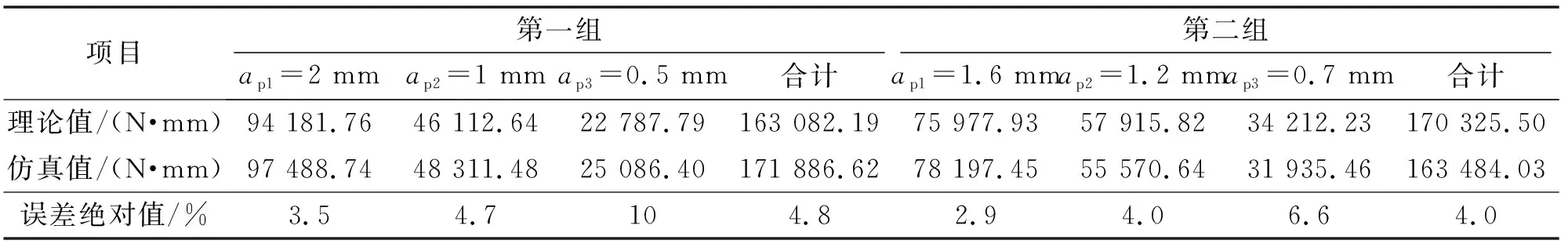

为真实反映切削力矩的仿真值,取车削稳定阶段21步至100步计算出粗车、半精车和精车切削力矩平均值。从《机械加工工艺师手册》切削加工分册查得=2 650,=1、=0.75、=-0.15、=0.94,所以切削力矩载荷==2 491075-015,代入相关参数求得切削力矩理论计算值,结果如表2所示。

表2 主切削力矩的理论计算值与仿真值的比较

从表2中看出:切削力矩的理论计算值和仿真值相比较,单项切削力矩误差绝对值均在10%以内,每次总切削力矩误差绝对值在5%以内,在可接受范围内,验证了无心车床切削加工的可行性。

4 小结

(1)TRIZ创新理论能够为无心车床的改进设计提供思路和方案,本文作者基于此设计出了一种双轴结构、刀具实现自动进给的无心车床。

(2)通过力学分析,在切削速度和进给量不变的条件下,3把车刀对工件的作用受背吃刀量和车刀对工件力臂的共同影响。在总背吃刀量不变和保证加工质量的条件下,可对背吃刀量和力臂长度之间的关系进行优化,找出较好参数组合。

(3)通过比较切削力矩理论值和仿真值,得到单把车刀切削力矩误差绝对值在10%以内,总切削力矩误差绝对值在5%以内,进一步证明了无心车床加工工件的可行性。