轴向柱塞泵配流盘非死点过渡区特性优化

2022-09-15李志鹏李一茹王君夏连鹏权龙

李志鹏,李一茹,王君,夏连鹏,权龙

(太原理工大学,新型传感器与智能控制教育部重点实验室,山西太原 030024)

0 前言

泵控系统通过直接控制液压泵的排量和转速来控制液压缸的运动,结构简单,能量效率高,被广泛应用于工程自动化设备。根据直线执行器结构不同,泵控系统可分泵控对称液压缸和泵控非对称液压缸。经过近些年的发展,泵控对称缸技术已经十分成熟。然而,泵控非对称液压缸系统因其安装空间小、输出力大,在机械装备中应用前景广泛,但如何平衡非对称液压缸两腔流量一直是该领域的研究重点。传统轴向柱塞泵吸油窗口流量与排油窗口流量相等,需要附加液压阀、液压泵等元件来平衡两窗口的流量差,液压系统复杂,能量损失较大。权龙教授团队创新性地将对称轴向柱塞泵其中一个配流窗口改为串联布置的两部分,形成非对称轴向柱塞泵,解决了非对称液压缸两腔面积差造成流量不匹配的问题。文献[9-10]将非对称轴向柱塞泵应用到挖掘机动臂液压系统中,具有良好的势能回收效果。但非对称轴向柱塞泵在两个新配流窗口之间会形成非死点过渡区域,柱塞通过这一区域时,闭死容积较大,困油现象明显,产生很大的流量脉动和压力冲击,对柱塞泵寿命和系统平稳运行造成不利影响,制约了它在实际生产生活中的应用。

随着轴向柱塞泵不断朝着高压化、高速化、数字化方向发展,解决因流量脉动和压力冲击引起的振动噪声成为研究热点。凌鹏等人研究了配流盘偏转角、进出三角槽深度角和宽度角等参数对泵的压力流量特性的影响,得出各参数的最优取值。张军辉等分析了阻尼孔结构和三角槽结构配流盘的振动特性,给出了各自的适用范围和优势。YE等在过渡区设计两个阻尼孔,将两个阻尼孔与排油窗口连通,以此来降低轴向柱塞泵的噪声。FROSINA等在过渡区设置一个油孔,将油孔与外置预压缩容器相通以减小流量脉动。杨阳等人在非对称轴向柱塞泵非死点过渡区综合应用减震三角槽、阻尼孔和等效预压缩角3种措施,改善了该位置的配流特性,但油液外泄,造成了不必要的能量损失。

以上研究的研究对象大多数为对称型轴向柱塞泵,针对非对称轴向柱塞泵减震降噪特性的研究较少。为此,本文作者提出在非对称泵配流盘中采用额外油道将非死点过渡区高压油预泄到之上死点过渡区。并对所提方案进行理论分析,在AMESim软件中搭建物理仿真模型,对采用新型配流盘结构的非对称轴向柱塞泵与采用原配流盘的非对称轴向柱塞泵的配流特性进行比较分析,选出最优参数,以达到减小泵的流量脉动和压力冲击的目的。

1 非对称轴向柱塞泵配流盘优化设计

1.1 非对称配流原理分析

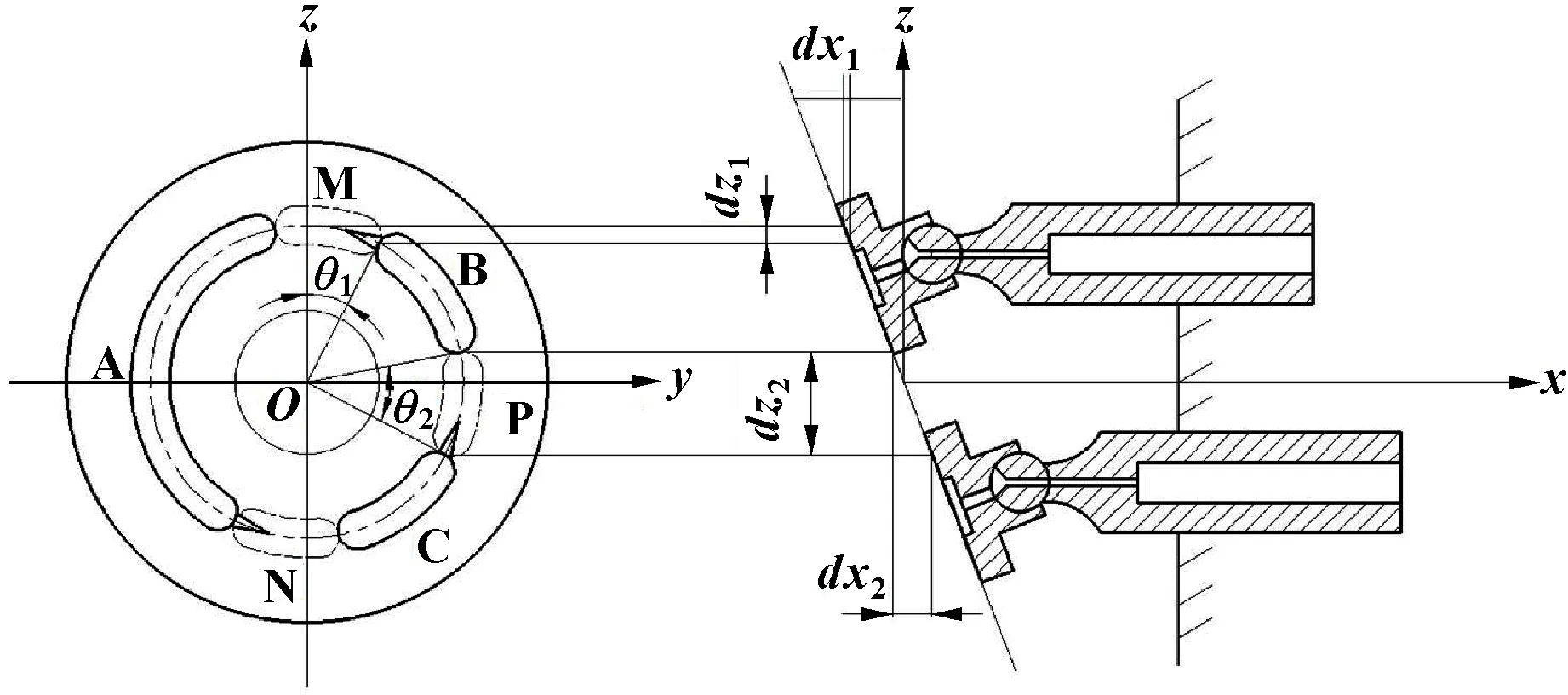

将传统配流盘其中一个配流窗口改为串联布置的两部分,得到三配流窗口配流盘。图1所示为非对称轴向柱塞泵配流盘结构及柱塞运动学关系,M区域为上死点过渡区,N区域为下死点过渡区,P区域为非死点过渡区;非对称液压缸无杆腔与非对称轴向柱塞泵A配流窗口相连;非对称液压缸有杆腔与非对称轴向柱塞泵B配流窗口相连;C配流窗口与低压蓄能器相连,用来平衡流量。A配流窗口与B配流窗口的柱塞腔排出油液体积之比与非对称液压缸两腔面积比相同。

图1 配流盘结构及柱塞运动学关系

建立配流盘平面坐标系和柱塞轴向抛面坐标系,其中方向为柱塞在缸体内做周期性直线运动方向。当柱塞通过上死点过渡区M时,柱塞转过角度,柱塞在缸体内(方向)运动的直线位移d;当柱塞通过非死点过渡区域P时,柱塞转过角度,柱塞在缸体内(方向)运动的直线位移d。显然经过非死点过渡区闭死容积更大,柱塞通过时造成的流量脉动和压力冲击更加剧烈,会产生巨大的振动和噪声。与此同时,当柱塞与C窗口连接,腔内的高压油液会瞬间涌出,油液闭死压缩后又低压释放回蓄能器,能量损失巨大。因此,必须运用预泄措施来减小此影响,优化非死点过渡区结构成为非对称轴向柱塞泵性能优化的关键。

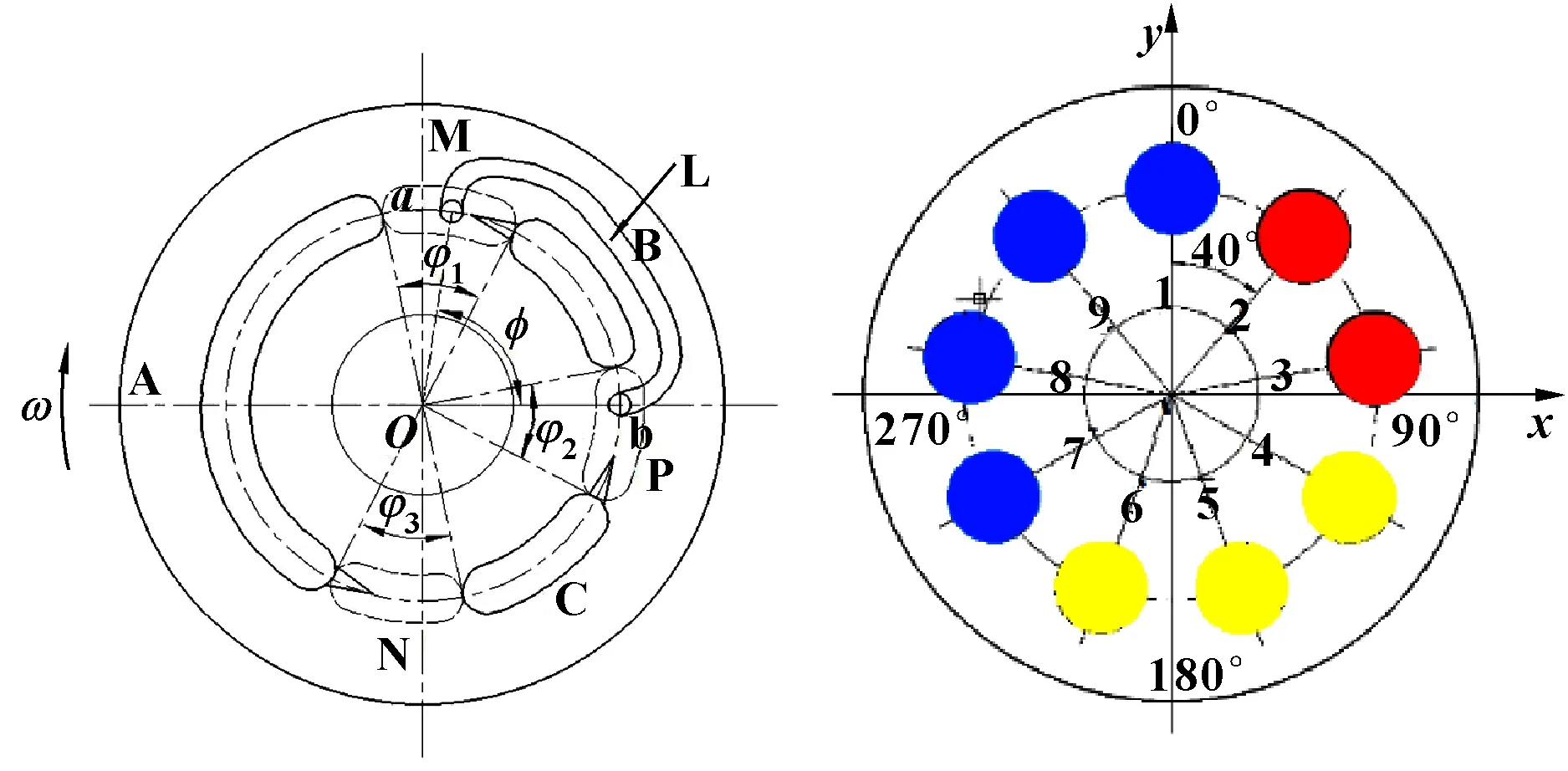

1.2 三配流窗口配流盘结构优化设计

在原配流盘基础上进行改进,得到如图2所示新配流盘结构。与原配流盘相比,分别在上死点过渡区和非死点过渡区增设直径相同的油孔a、b,在配流盘两种材料复合界面开设与油孔直径相同的L油道,将油孔a、b连通。考虑配流盘和柱塞的结构参数,油孔和油道的半径范围设为0.4~0.8 mm。优化后的新配流盘结构能够将非死点过渡区P的闭死高压油排到低压上死点过渡区M内,不仅仅为柱塞进入高压排油区B提前预升压,为柱塞进入低压排油区C提前预降压,减小了压力冲击,而且将非死点过渡区闭死高压油液重新用于高压排油区B,减小内部泄漏和流量脉动。

图2 新配流盘结构 图3 柱塞分布

本文作者研究的轴向柱塞泵的柱塞数为9个(相邻柱塞间隔40°),柱塞分布如图3所示,蓝色部分代表处于低压的柱塞,则位于吸油窗口A的柱塞有4或5个;红色部分代表处于超高压的柱塞,则位于排油窗口B的柱塞有2或3个;黄色部分代表处于较高压的柱塞,则处于排油窗口C的柱塞有2或3个。根据上死点过渡区域和非死点过渡区域的位置关系,油孔a应该位于配流盘的-10°~20°内;油孔b应该位于配流盘的80°~110°内。当非死点过渡区b油孔与上死点过渡区a油孔分布角度为80°时,离开高压排油口B的柱塞3进入非死点过渡区与油孔b连通,同时离开低压吸油口A的柱塞1进入上死点过渡区与油孔a连通,两个柱塞通过该油道相通,油液压力损失和能量消耗最少。

2 基于新型配流盘的柱塞泵仿真模型

在缸体定轴转动和斜盘约束的共同作用下,柱塞在缸体内做周期性直线运动,单个柱塞吸入和排出的流量为

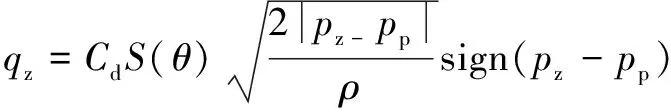

(1)

式中:为节流流量;为流量系数;为柱塞转过角度;()为配流面积;为油液密度;为柱塞腔内油液压力;为与柱塞腔相连通的泵出口压力。

2.1 单柱塞与油孔配流面积

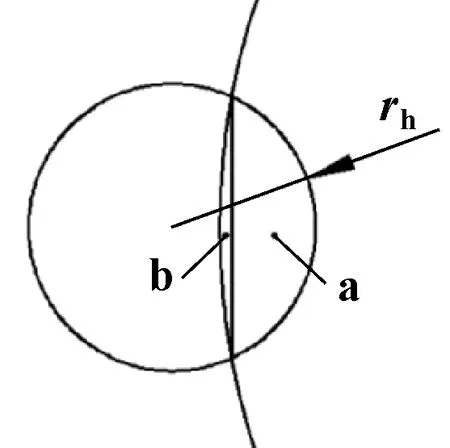

如图4所示柱塞腔与油孔连通的过程可分为6个阶段,柱塞转到位置处,柱塞腔与油孔接触;柱塞转到位置处,柱塞腔与油孔开始完全接通;柱塞转到位置处,柱塞腔与油孔完全接通恰好结束;柱塞转到位置处,柱塞腔与油孔脱离。

当柱塞与油孔连通但未完全连通,如图4(b)、(e)所示,将连通区域放大,得到图5。

图4 柱塞与油孔配流过程

图5 柱塞与油孔连通放大图

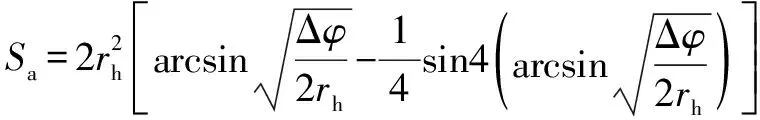

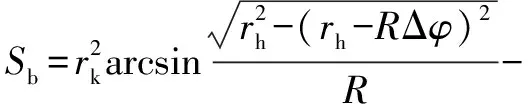

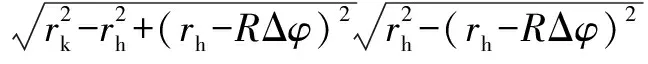

此时柱塞与油孔的配流面积公式为

=+

(2)

其中:

(3)

(4)

式中:为柱塞腔前端弧形半径;为油孔的半径;为柱塞腔在配流盘上的分布半径;Δ表示这一时刻相对于图4(a)(恰好接触时)转过的角度。

则柱塞与油孔的配流面积为

(5)

2.2 新配流盘结构三配流轴向柱塞泵仿真模型

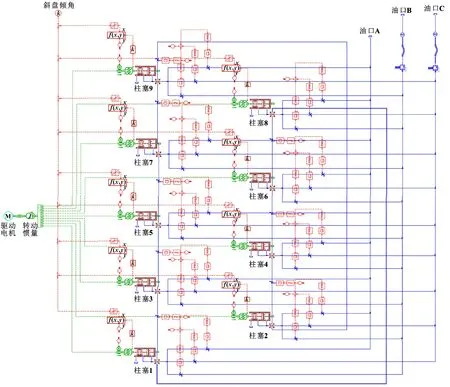

在AMESim软件中,建立基于新型配流盘结构的轴向柱塞泵模型,图6和图7所示分别为单柱塞仿真模型与泄油通道仿真模型;图8所示为具有新配流盘的柱塞泵模型,该仿真模型包括电动机模型、斜盘模型、单柱塞模型、配流盘模型等。

图6 单柱塞仿真模型

图7 泄油通道仿真模型

图8 新配流盘结构的柱塞泵整体模型

图6所示为单柱塞模型,将A、B、C配流面积计算公式导入MATLAB中计算,得到不同角度下柱塞腔与配流窗口连通面积数据,再将其转化开闭大小的信号,控制节流口5、6、7开度,模拟柱塞与配流盘的配流过程。

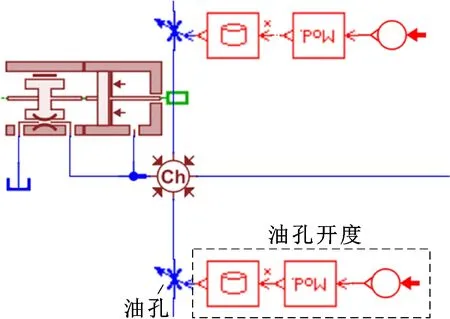

图7所示为泄油通道仿真模型,将不同直径、不同位置的油孔数据代入公式(5)中,得到相应的泄油通道配流面积公式,再代入MATLAB中求得准确的配流面积数据,进而将其转化为油孔开度大小的信号代入AMESim模型中。

3 仿真分析与参数优化

3.1 基本特性分析

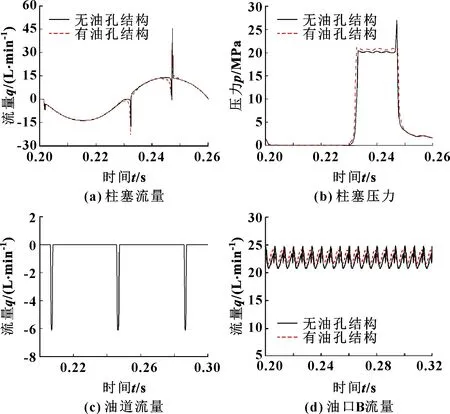

图9为新型配流盘柱塞泵基本特性对比曲线,=0.232~0.234 s时柱塞位于上死点过渡区;=0.246~0.248 s时柱塞位于非死点过渡区。新配流盘结构相较于原配流盘结构,非死点过渡区油液通过油道L流入上死点过渡区柱塞内,上死点过渡区柱塞压力上升快,柱塞腔内油液得以预升压;非死点过渡区柱塞腔内油液得以预泄压,流量脉动和压力冲击大大减小;高压排油口B的流量脉动明显减小、平均流量上升。

图9 新型配流盘柱塞泵基本特性对比曲线

因此,新配流盘结构能够有效地对非死点过渡区域产生的流量脉动和压力冲击起到减缓的作用,轴向柱塞泵性能会有很大提升,有利于整个液压系统平稳运行。

3.2 配流盘结构参数优化

油孔半径、油孔分布位置和油道长度是新配流盘结构的关键参数,这些参数将直接影响新配流盘结构能否以优良的特性达到预期。但由于上死点过渡区油孔a与非死点过渡区油孔b分布角度为80°,油道长度是定值,将主要研究油孔半径、油孔分布位置对柱塞泵性能的影响。

(1)油孔半径

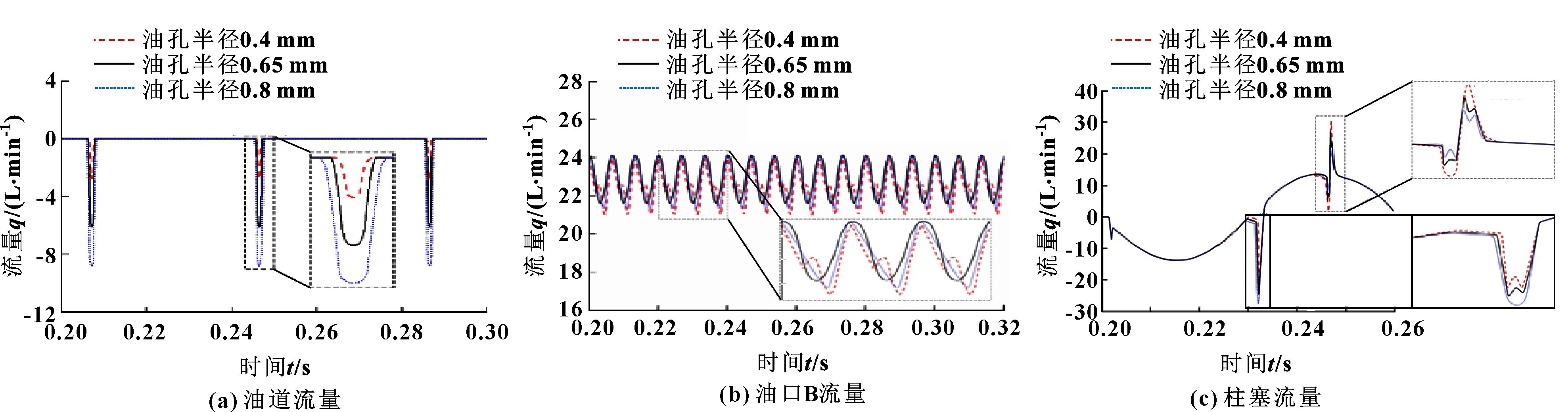

油孔半径将直接影响油道流量、流经油道压力损失等。将油孔a、b的位置分别设置于8°和88°,油孔a、b半径分别为0.4、0.65、0.8 mm进行仿真分析,得到图10所示油孔半径影响对比曲线。

图10 油孔半径影响曲线

当油孔半径为0.4 mm时,油道流量很小,非死点过渡区柱塞流量脉动和排油口B流量波动较大,造成柱塞泵振动,不能达到预期效果。

当油孔半径为0.8 mm时,油道流量较大,非死点过渡区流量脉动最小,但排油口B油液冲击大,会造成非对称液压缸速度波动,不利于液压系统稳定运行。

当油孔半径为0.65 mm时,非死点过渡区的流量脉动较小,排油口B的输出流量平稳,达到了新型配流盘结构预期的效果。

(2)油孔分布位置

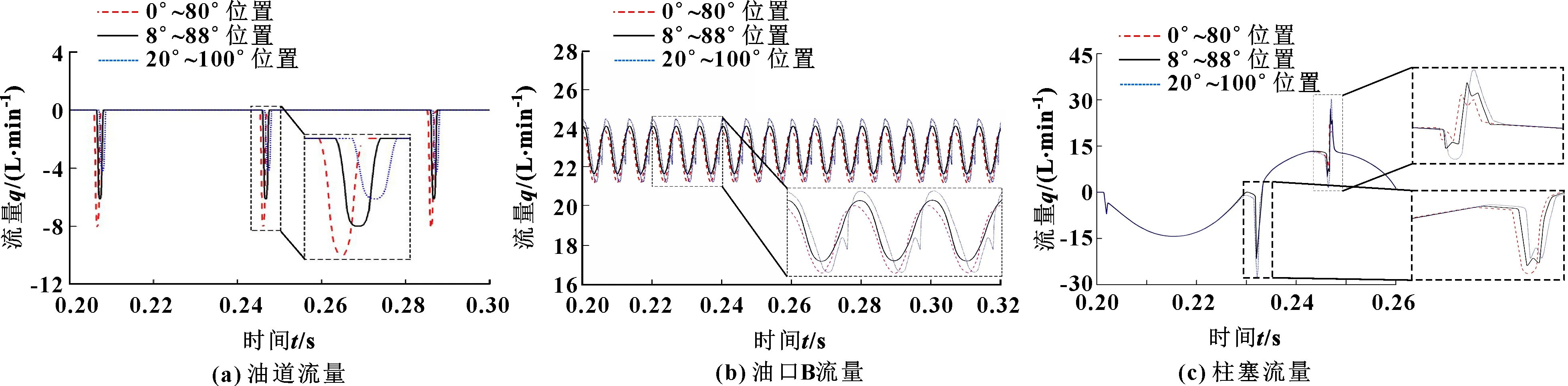

油孔分布位置直接影响柱塞通过油道时的速度、油道流量等因素。将油孔半径设置为0.65 mm,油孔a、b的位置分别在0°和80°、8°和88°、20°和100°时进行仿真分析,得到图11所示油孔位置影响对比曲线。

图11 油孔位置影响曲线

当油孔a设置在0°、油孔b位置在80°时,此时油道内流量最大,非死点过渡区流量脉动最小;但排油口B部分高压油液通过柱塞腔与油道相通,使得排油口B流量较低,柱塞泵整体效率降低。

当油孔a设置在20°、油孔b位置在100°时,柱塞腔内流量脉动依然很大;在柱塞与油孔相通之后瞬时,柱塞又与三角槽相连接,三角槽泄压作用远远大于油道预泄作用,使得油道内流量较低,不能有效地将油液重新利用于系统中。

当油孔a设置在8°、油孔b位置在88°时,非死点过渡区流量脉动较小,上死点过渡区流量增大,排油口B流量脉动也大大减小,平均流量升高。柱塞通过新增油孔时间与柱塞通过非死点过渡区时间相吻合,泄油通道排出的高压油液重新利用于系统中。

综上可得,油孔a、b半径大小为0.65 mm,油孔a设置在8°、油孔b位置在88°时,装配有新型配流盘结构的非对称轴向柱塞泵性能最优。

3.3 负载特性分析

为了验证新配流盘结构的有效性和可行性,对不同负载情况下的非对称轴向柱塞泵输出特性进行分析。对排油口B分别加载5、10、15、21 MPa,得到图12所示不同负载下柱塞腔内流量、压力特性曲线。

图12 不同负载下柱塞腔内压力、流量特性曲线

当排油口B负载较小时,非死点过渡区闭死高压油排到上死点过渡区,会造成上死点过渡区柱塞腔压力高于排油口B压力,当柱塞与排油口B完全接通后,造成微小压力冲击,但柱塞泵整体特性平稳。

当排油口B负载较大时,非死点过渡区高压油排到上死点过渡区,对上死点过渡区油液起到预升压作用,柱塞与排油口B完全接通后,压力无明显波动;对非死点过渡区起到预降压作用,压力冲击大大减小,柱塞泵运行平稳。

由以上仿真可知,轴向柱塞泵排油口B在不同负载下,柱塞腔内流量转换过程较为平稳,柱塞腔内压力波动较小;新配流盘结构的上死点过渡区柱塞腔压力和非死点过渡区柱塞腔的压力相平衡,对非死点过渡区的压力冲击起到缓冲的作用,所确定的新型配流盘结构合理。

4 结论

(1)针对非对称轴向柱塞泵非死点过渡区流量脉动和压力冲击引起的振动噪声问题,提出一种利用油道将非死点过渡区高压油预泄到上死点过渡区的新型配流盘结构,该方案能对非死点过渡区柱塞起到预降压作用,对上死点过渡区柱塞起到预升压作用,大大减小了柱塞泵的流量脉动和压力冲击。

(2)对不同油道参数进行研究,当油孔半径为0.65 mm,位置分布为8°和88°,柱塞通过非死点过渡区时,轴向柱塞泵流量脉动相对小,整体的性能较优。

(3)对不同工作负载下轴向柱塞泵特性进行研究,结果表明柱塞腔内的流量、压力变化情况较为平稳,新配流盘结构能够保证柱塞泵的平稳运行。