大有可为的工业机器人

2022-09-14

富士康曾抛出过“百万机器人”计划

“不是不想用国产工业机器人,而是差距的确很明显,生产线一天几十万甚至上百万的产值,长时间工作下, 有些国产工业机器人生产出来的成品精度就有些偏差了,而且考察了不少国内所谓的机器人企业,发现就是个组装企业,核心部件都是买国外企业的。当然,国外工业机器人也很坑,不仅价格卖得贵,而且从落地组装到调试,根本不让我们插手,想搬个工厂都还得重新付款请他们来操作一次,真的是地面稍有不平或者移动了点点就会‘罢工,不得不再请供货商过来一次,用着还是憋屈,可人家长时间工作的稳定性又让你不得不选……”——多年前同国内某企业智能生产线负责人的谈话让笔者记忆犹新,多年过去了,国内工业机器人的状况怎样了呢?

搅动制造业的工业机器人

“十年前,富士康科技集团CEO郭台铭雄心勃勃地宣称在2014年装配100万台机械臂,5年到10年内看到首批完全自动化的工厂。然而,十年过去了,人工依旧是富士康3C产品线的主力。”—— 富士康“百万机器人”计划的受挫并不意味着机器代人只能停留在想象。

事实上,富士康机器人计划受挫的主要原因在于他们没有很好地了解3C机器人(Computer、Communication、Consumer Electronics)行业发展,而错误在于把汽车机器人制造行业的经验和技术用在了3C行业。汽车行业的机器人属于“傻大笨粗”的自动化设备,精度低、位置控制相对简单,包括库卡、ABB、发那科、安川等四大机器人企业都拥有了成熟的经验。相比而言,3C机器人的精度和位置控制等技术难度是汽车行业的10倍,在这个领域,成熟的供应商仍处于空白状态。

大环境方面,人口老龄化和劳动力成本上升是两大不可逆的趋势,劳动密集型代工生产为核心的制造业务面临着劳动成本快速上涨的挑战,因而机器人替换人工是大势所趋。当前全球经济增速放缓,市场需求个性化以及技术产品迭代更新速度快等问题驱使传统制造模式批量、刚性和大规模退出舞台,进入一个新的智能制造和工业 4.0 时代。当下工业互联、信息技术和生产技术方面的突破融合使得机器人能够超越传统机械设备的概念,成为一个集大数据、云计算、人工智能为一体的产品,从而赋予机器人以成长性,带动传统的工业机器人不断往其他领域拓展和延伸。

据IFR 数据统计,2020 年韩国工业机器人密度位居世界首位(932 台/万人),新加坡/日本/德国的密度分别为 605/390/371 台/万人。中国作为全球工业机器人销量最大的国家,机器人密度较之发达国家仍处于低位,2020 年中国工业机器人密度仅为246 台/万人。但同比增速来看,中国工业机器人密度上升速度最快,预计未来国内工业机器人密度将大幅提高,国内市场潜力巨大。

快速推进的国产替代化

较欧美等发达国家市场而言,国内装备制造行业自动化起步较晚,在整体行业技术水平和市场规模上仍与国外有较大差距,最终用户对设备升级换代的要求必将极大地推动数控机床行业的发展。

在由“中国制造”走向“中国创造”的过程中,我国政府高度重视装备制造业及其关键零部件产业的发展,政策支持力度不斷加大。工信部《高端装备制造业“十二五”发展规划》将“智能制造装备”列为五大重点发展领域之一,并明确指出要重点突破关键智能技术、核心智能测控装置与部件,开发智能基础制造装备和重大智能制造成套装备,为我国工业机器人企业发展指明了方向。

工业机器人产业链包括上游核心零部件生产、中游本体制造和下游系统应用集成,其中上游生产核心零部件包括减速器、伺服电机和控制系统;中游生产工业机器人本体;下游是为实现工业机器人本体在相关领域的应用而进行系统集成。由于国外技术起步较早,海外零部件企业具有先发优势。从产业各环节来看,上游核心零部件控制器全球主要为“四大家族”主导,国内厂商包括埃夫特和埃斯顿等第一梯队企业,减速器全球市场主要厂商是哈默纳科、纳博特斯克和住友,国内厂商有绿的谐波和南通振康,伺服系统全球主要厂商为安川、松下和三洋,国内厂商主要为埃斯顿、新时达和汇川技术;中游机器人整机制造全球市场由四大家族主导,国内主要厂商为埃夫特、新松机器人和埃斯顿;下游系统集成全球市场主要被ABB 、库卡、爱孚迪(FFT )和柯马(COMAU)占据,国内主要有埃夫特和新时达等厂商。

从各个环节来看,上游的核心零部件生产存在较大的技术壁垒并构成工业机器人本体70%的生产成本,是产业链的主要价值高地,上游价值高地主要被外资品牌垄断;中游本体市场来看,2017 年至2019 年内资品牌在国内的市场份额持续上涨,2019 年国内品牌市场份额达64%,同比增长16.36%;下游市场来看,内资集成商在下游市占率较高,但高端领域有待突破。

根据MIR DATABANK 数据库,截至2021 年6 月内资集成商占据约80%的市场份额。而经过多年的发展和沉淀,目前整体来看,埃斯顿、汇川技术、绿的谐波等一批内资品牌已突破核心技术壁垒,内资品牌愈发注重打造品牌核心竞争力,有望在2025 年实现《中国制造2025》提出的市场份额占比50%的目标。

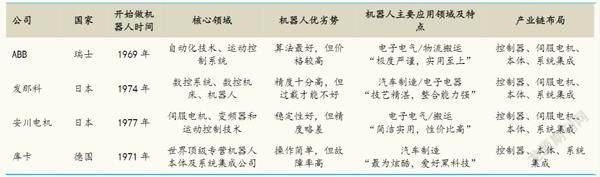

工业机器人“四大家族”情况 资料源于各公司官网及国金证券

从打螺丝到造车的工业机器人

机器人是当代新技术的重要领域。它在工业部门的广泛应用, 把生产自动化提高到一个新的高度, 而机器人工业本身将成为未来工业发展的重要支柱。虽然第一台机器人在美国诞生,但是晚于美国起步的日本工业机器人产业发展迅猛,如今已成为全球机器人产销大国,被誉为“机器人王国”。而通过与日本工业机器人产业的对比,我们或许能看到我国工业机器人发展的趋势。

对比日本人均工资和机器人密度,我们发现其变化有趋同性。1960-1990 年间日本人均工资和机器人密度均处于快速提升期,而 1990 年以来波动下滑至稳定。反观国内人均工资,仍处于快速增长期。劳动力不足、劳动力成本过高仍是当前制造业面临的严峻问题。根据IFR 数据统计,2020 年国内工业机器人密度为 247 台/万人,假设按照工信部“十四五”规划预测,2025年工业机器人密度达500 台/万人,国内人口基数不变,则国内工业机器人销量仍有翻倍空间。

而在工业机器人应用方面,工业机器人起步时主要面向下游汽车行业。近年来新能源产业发展如火如荼,而中国在全球新能源浪潮中扮演着“排头兵”的角色,充分受益于全球新能源发展机遇的同时,推动工业机器人在新能源汽车领域的落地。

新能源领域中大量使用机器人的场景包括锂电池、光伏和新能源车。以锂电池行业为例,由于其产线对于节拍、统一性要求较高,十分适合工业机器人的使用。具体从锂电池各个生产环节来看,组装线会大量使用SCARA 和六轴机器人,而模组和PACK 端会用到大负载的六轴和 SCARA 机器人。综合来看,以东吴证券为代表的机构保守估计 1GWh 的锂电池产线会用到约100台机器人,且随着未来产线自动化率的不断提升,工业机器人使用量仍有上升空间。

随着机器人技术的进步和经济性的提升,其在电子、金属制造、食品饮料、塑料制品等生命周期较短的一般工业中的应用也不断普及,横向拓宽下游应用领域的发展趋势逐渐明确。多元化有望成为我国工业机器人未来发展方向,而在数据方面,2021年我国非汽车领域的应用占比超过70%的数据也从侧面证明了这一点。

新能源汽车生产环节已大量运用机器人

2010-2021 年我国工业机器人下游中非汽車领域占比逐步提升 数据来源:MIR

核酸采样机器人

走进人们生活的口咽采样机器人系统

“刷身份证,拿下封板,再拿一个一次性纸杯,咬住纸杯,人们的口腔由此被固定在比较小的范围,按下启动按钮,机器人使用机械臂从窗口伸出拭子,完成采样。从机械臂的启动开始,开盖、采样、关盖,总共需要30秒左右。”——这便是一台核酸采样机器人同你的交互。

工业机器人同大众的距离远没想象的远,口咽采样机器人的研发初衷是为了减轻一线医护人员的压力,让其从闷不透气的防护服中抽身出来,也减少了其高危暴露风险。据了解,机器人利用先进的激光SLAM技术预先存储环境地图,并且通过在线的路径规划技术移动到任意用户指定的采样位置。

采样开始前,机器人双臂协同操作采样管的开闭盖和扫码、鼻咽拭子的抓取和标定。用户到位后,通过平板交互界面扫描健康码等身份信息,机器人自动将采样管和身份信息绑定并上传至公共卫生检验平台。然后,机器人利用3D视觉和六维力控制技术,安全、准确、快捷地对用户进行鼻咽拭子核酸采样,之后自动剪断拭子并针对采样管、夹爪、机体等关键部件进行消杀,随后到下一个采样点继续采样。

此外,搭载采用3D视觉识别技术的智能加油机器人也开始在加油站落地,利用AI识别等手段实现油盖、加油口等位置的精确定位,通过机器人学习与训练,实现通过二维图像中的轮廓信息和三维点云信息的匹配和优化,从而完成开关车辆油仓外盖、开关车辆油仓内盖、插拔油枪等全流程自主加油作业,极大地提升了车辆加油时的服务质量与加油速度。